安鋼爐卷軋機厚度控制系統的改進

劉建君

(安陽鋼鐵股份有限公司)

0 前言

隨著鋼鐵工業的發展,中厚板軋機的厚度控制水平得到了大幅提高,中厚板軋機普遍裝備了軋機設定模型和液壓厚度自動控制系統(HGC),厚度控制精度也己成為現代化中厚板生產線產品競爭能力的一個關鍵指標。產品良好的頭部厚度命中精度和縱向厚差,是保證中厚板軋機實現負公差軋制的關鍵,而負公差軋制的控制水平,直接影響到中厚板產線的成材率。提高厚度控制精度,最大限度的實現負公差軋制,已經成為中厚板生產線提高產線成材率的重要手段。

安鋼爐卷軋機調試過程中,由于當時所生產的品種和規格有限,軋機設定模型和AGC控制系統沒能夠深入優化,隨著日后生產中品種和規格的不斷開發,模型的軋制力預估精度和AGC的控制精度的不足逐漸暴漏出來,截止到2010年底,爐卷軋機平軋產品的同板差大約為0.4mm,卷軋產品的同板差達到0.6mm以上,并且鋼板的頭部厚度命中率也不高,這種情況不僅造成尺寸偏差帶來的質量異議,而且嚴重影響了爐卷軋線的負公差控制水平。隨著鋼鐵產業利潤率的不斷下滑,改善控制精度,提高產品質量,最大幅度的降低產品成本,已成為擺在爐卷軋線面前的重要課題。因此,提高爐卷軋機的頭部厚度控制精度、降低鋼板的同板縱向厚度差,已經成為爐卷軋機促進負公差軋制,提高成材率,降低機組成本的關鍵途徑。

1 爐卷軋機厚度控制存在的問題分析

1.1 軋制力預估精度偏低,導致鋼板頭部厚度偏差較大

爐卷軋機所軋鋼種,大部分為品種材,對于不同的鋼種,模型中需要對應定義一條和溫度相關聯的變形抗力系數曲線,而這條曲線一般都需要通過實驗才能獲得,在鋼種的開發過程中,由于條件所限,不可能對每個鋼種都進行相關實驗,只能根據其他鋼種的曲線相應微調后使用。再加上在生產的過程中,由于煤氣壓力和熱值的波動,加熱質量也不太穩定,導致模型對各道次的預估軋制力精度偏低,而各道次的預擺輥縫值也是基于預估軋制力而來,導致鋼板的頭部厚度偏差較大。通過統計分析,在改進之前,模型的預估軋制力精度大約在90%左右,在中間道次,軋制力的偏差經常達到600 t以上,末期道次,軋制力的偏差大約在200 t~300 t左右,爐卷軋機的剛度經測試大約為800 t左右,由此造成的厚度偏差在0.3 mm~0.4 mm,所以,提高軋制力的預估精度,是減小爐卷軋機鋼板頭部厚度偏差的重要途徑。軋制力預估計算的關鍵輸入條件主要是所軋鋼板的材料特性和軋制期間的溫度,其中鋼種的變形抗力系數和溫度的對應曲線,在模型中可以通過自學習不斷加以修正,隨著所軋塊數的增加,這條曲線也越來越接近其真實的特性。軋制中軋件的溫度,主要是通過溫度模型的計算,跟蹤軋件從加熱爐出爐后到軋制結束整個過程中各種熱量的變化過程,包括軋件輻射所散發出去的熱量,下表面和輥道接觸損失的熱量、除磷水帶走的熱量、和軋輥接觸損失的熱量等各種散熱過程,通過這些計算得到軋制過程中軋件的平均溫度,用于模型軋制力的預估。所以,如何利用軋線上關鍵位置上安裝的高溫計,正確修正模型的計算溫度,是提高軋制力預估精度的關鍵。

1.2 軋件縱向同板差偏大,軋制過程板形不易控制

一般來說,軋件縱向厚度的同板差控制,主要靠液壓AGC系統來完成,液壓AGC的控制功能主要包括:軋輥偏心補償、油膜厚度補償、軋機彈跳補償MMC、輥縫儀厚度控制Gage meter AGC、測厚儀監控Monitor AGC等功能,其中MMC、Gage meter AGC和Monitor AGC都有相對和絕對兩種控制模式。MMC主要根據預估軋制力和實測軋制力直接的偏差、軋機的剛度曲線來決定軋鋼過程中輥縫的補償量;Gage meter AGC則根據由實測軋制力和軋機剛度曲線計算出來的軋件厚度和目標軋制厚度之間的偏差、軋件的塑性系數等來決定輥縫的補償量;Monitor AGC則直接根據測厚儀測量得出的軋件厚度對輥縫進行調整,這種方式對測厚儀測量精度和維護水平要求很高,目前由于現場工況很難投用。爐卷軋線產品同板差較大,主要原因為MMC和Gage meter AGC的控制參數未能得到優化,MMC和Gage meter AGC的補償輸出未能滿足現場生產需要。

1.3 測厚儀測量精度偏低及工作環境惡劣不能正常投運

測厚儀的正常使用和測量精度的保證,是Monitor-AGC功能投運和模型正常反饋的前提條件,但是由于爐卷軋機的測厚儀安裝位置緊靠軋機出口,受高壓除鱗水和現場水汽的影響,工作環境惡劣,導致測厚儀不能正常使用,主要問題如下:

1)測厚儀水冷套冷卻系統效果差,系統采用循環泵對測厚儀水冷套進行閉環供水,并通過水冷換熱器對閉環水進行換熱,夏天換熱器外部冷卻水在正常使用就已經達到32℃,水冷套溫度常會達到50℃甚至更高,而導致測厚儀必須退出生產線降溫;

2)合金補償系統不完善,測厚儀輸出精度低,嚴重影響厚度質量性能;

3)測厚儀防撞系統差,經常會導致軋機后板坯翹頭而將測厚儀撞壞的情況,測厚儀每次被撞都需要花費大量的時間和人力來完成恢復工作。

2 改進措施

2.1 優化軋機設定模型,提高軋制力預估精度

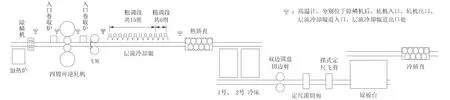

1)優化模型中軋件溫度的計算和修正功能:在高壓水除磷后、軋機機前、機后和層流入口處都安裝有高溫計,利用這些高溫計,系統可以在軋件經過高溫計下時自動采集軋件的上表面溫度,通過測量得到的軋件表面溫度和計算得到的軋件表面溫度之間的偏差,模型修正軋件的計算溫度。通過分析測量溫度和計算溫度之間的偏差,發現原來模型系統中對測量溫度的采信度設定的太低,導致測量溫度不能很好的用來修正計算溫度。因此將規程設定模型中關于溫度反饋的幾個參數加以調整,提高表面溫度的采信度,同時加大計算溫度和測量溫度之間允許的偏差范圍,通過這些調整后,計算溫度和測量溫度之間的偏差逐步減小,特別是在軋制的后期道次中,隨著軋件逐漸變薄,機前和機后高溫計的測量溫度更加接近軋件的平均溫度,利用上述修正可以更加準確地得到軋件的真實溫度。軋件平均溫度的計算得到改進后,預估軋制力和實際軋制力之間的偏差大幅縮小,從而大幅提高模型在精軋道次的軋制力預估精度,使爐卷軋機在日常生產中,精軋道次的軋制力預估偏差基本控制在100 t以內,爐卷軋機的剛度大約為800 t/mm,這樣軋件的頭部厚度誤差就基本控制在了0.15 mm以內,有效地提高了鋼板的頭部厚度命中率。爐卷軋機的工藝布置如圖1所示。

圖1 爐卷軋線布置圖

2)擴展鋼種分組個數,優化鋼種分組。爐卷軋機在設計之初,考慮的鋼種基本為普碳產品、普通低合金產品、船板等有限的品種,外方在模型設計時按照產品大綱將所有的產品分了6個鋼組,但隨著爐卷軋線產品開發的不斷推進,鋼種越來越多,產品系列也不斷擴展,這樣原有的6個分組已經不能滿足按照材料屬性、軋制要求相近的原則分組的要求。一些強度和軋制溫度要求差別較大的鋼種不得已分在同一個鋼組,而模型中關于軋制力計算的一部分自學習參數(模型表DRF)是按照鋼種和厚度級別來組織自學習,這樣就造成了這些鋼種自學習的互相干擾,軋制力和溫度控制得不到持續優化的問題。針對上述問題,對模型的源程序和配置文件、數據庫的相關存儲過程等進行了修改,將模型中鋼種原有的6個分組擴展到12個分組,將爐卷所有鋼種按照材料屬性和軋制溫度等一些要求進行了重新分組,并根據新的分組特點對模型表中的參數進行優化,這樣就避免了將軋制過程中差異較大的鋼種放在同一個鋼組導致的軋制力預估互相影響,使得軋機設定模型的自學習方向性更好,軋制力預估更加準確。

3)針對卷軋中頭尾溫差大,增加頭部軋制力修正系數。爐卷軋機在卷軋生產過程中,卷取爐的爐膛溫度一般控制在850℃左右,正向道次時,軋件的頭部和板體部分進入到機后卷取爐進行保溫,軋機的尾部暴露在卷取爐之外;反過來,在反向卷軋過程中,軋件的尾部和板體進入到卷取爐內保溫,軋件的頭部暴露在卷取爐外。這樣,由于頭部和尾部交替暴露在卷取爐外,而板體部分大部分時間在卷取爐內卷在一起,周圍環境溫度的巨大溫差和輻射面積的差異,造成了卷軋過程中軋件頭尾和板體之間很大的溫差。根據對生產過程數據的統計分析,正常卷軋過程中,軋件頭尾和板體的溫差達到80℃,而規程設定模型的溫度反饋計算采用的是板體部分的溫度測量數據,軋制力設定計算也是根據板體的溫度進行計算,因此造成了卷軋產品頭部軋制力設定偏差較大的問題,導致卷軋產品的頭部厚度精度偏低。針對這個問題,對卷軋產品的頭尾預估軋制力做了相應的優化,針對不同規格的卷軋產品,對頭部的軋制力預估給予相應的補償系數,提高軋件頭部軋制力的預估量,這樣就大幅減小了卷軋產品頭部預估軋制力和實測軋制力之間的偏差,減小了卷軋產品頭部的厚度偏差。

4)軋制規程的標準化。隨著爐卷軋線品種規格的不斷開發,一些高級別產品對軋制規程的要求相對較高,不僅要保證規程計算模型各個道次軋制力預估的精度,而且每個道次的相對壓下率要求也比較嚴格,且控溫軋制過程二次開軋的厚度和溫度要求也非常嚴格,為了滿足這些鋼種的要求,相應地修改了模型程序和相關的模型表,在模型表DRF中增加了對應于各個道次的最大壓下量和最大相對壓下率的限制,對于這些鋼種和特殊的規格,只需在模型表DRF中規定相應道次的壓下量限制,配合主傳動參數的調整,就可以基本滿足軋制的工藝要求,并且使這些鋼種和規格的鋼板在軋制過程中的規程保持穩定,提高工藝控制的穩定性。

2.2 優化AGC控制系統參數,減小同板差

1)修正軋制力的計算方法,優化軋機剛度特性曲線。軋制力通常由位于壓下螺絲下的測壓儀信號計算得到,對測壓儀進行標定時,支撐輥平衡、工作輥彎輥固定平衡正常投用,將當前的測壓儀信號標定為零,在軋制過程中,直接引用測壓儀信號作為實際軋制力,但軋制過程中板形模型輸出的工作輥彎輥力給定通常與固定平衡力相差甚遠,彎輥力給定范圍在60 t~450 t,固定平衡力為150 t,故所使用的軋制力誤差范圍在-90 t~300 t之間,對于模型軋制力的預估、輥縫設定、AGC控制系統影響甚大,因此在計算軋制力時,考慮實際彎輥力與固定平衡力的偏差,使計算的軋制力更準確。增加了軋制力自動標定功能,由于現場環境、液壓系統壓力變化、機械間隙磨損等原因會引起隨時間出現的測量誤差的漂移,為消除此誤差長時間累加的影響,在壓靠中引入軋制力自動標定功能,較好地解決了此問題。厚度控制原理是依靠軋機彈跳方程和軋件塑性方程得到軋機彈塑曲線進行控制,控制中采用的軋機剛度特性曲線必須盡可能接近軋機的實際特性,可以通過軋機剛度測試獲得的數據處理后得到軋機剛度特性曲線,在修正了軋制力的計算方法后,重新進行軋機剛度測試,原軋機剛度測試的最大測試壓力為3000 t,而軋機設計的最大軋制力為7000 t,考慮實際軋制能力等因素,所以測試時采用最大測試壓力為6300 t。軋機剛度測試獲得的數據受現場因素的影響,不能理想地描述軋機的剛度特性曲線,不能直接引用,所以必須對獲得的數據進行處理,采用合適的擬合函數對原始數據進行擬合化,從而得到軋機剛度特性曲線,對比兩次的軋機剛度曲線,兩者有明顯的差異,遂更新了模型、一級AGC中的軋機剛度曲線。

2)強化了軋機剛度控制(MMC)的作用。提高液壓缸響應速度:軋機咬鋼后軋機剛度控制開始作用,從跟蹤曲線看,控制作用慢,作為最主要的控制作用不能發揮出其應有的作用,影響因素有控制系統參數設置不合理,液壓系統響應慢等,對這些因素逐項排查,并做了液壓缸響應測試,通過對歷史數據的具體分析,發現較長頭尾厚度超差很大原因是因為液壓缸的響應速度不夠快,分析程序發現控制系統對液壓缸位置改變的限制為0.1 mm/s,導致需要較長的時間液壓缸才能補償到位。因此將液壓缸的速度斜率改為MMC控制平軋時為0.2 mm/s,卷軋時0.6 mm/s,提高液壓缸響應速度。強化MMC控制:通過分析MMC控制程序,發現當實測軋制力和預估軋制力偏差較大時,MMC就會自動從絕對控制模式切換為相對控制模式。實際上鋼板的溫度分布不均勻,鋼板的頭部、尾部溫度與板體溫度相比要低,頭部尾部的軋制力比板體軋制力要大,故在頭部咬鋼時就會出現實測軋制力和預估軋制力偏差較大的情況,MMC以鋼板頭部實際軋制力為目標進行鎖定的相對控制模式,這樣就不利于AGC系統跟隨模型的設定值,因此將MMC控制的絕對模式相對模式切換的門檻值放寬,使MMC的控制作用更強,能夠快速準確跟隨模型的設定值。

3)修正GM-AGC中厚度的計算方法,優化GM-AGC。修正了厚度計式自動厚度控制(GMAGC)中厚度的計算方法,提高了利用軋機測量鋼板厚度的精度,根據軋制類型對控制方式進行了參數分類選擇控制,滿足了在不同軋制條件下能夠有效降低鋼板縱向的同板差。通過對Gage meter AGC控制程序的分析,發現在一級控制系統中Gage meter thickness的計算存在錯誤,軋件的軋出厚度從理論上講應該由實測軋制力和軋機模數決定,但是在控制系統中Gage meter thickness的計算參考是平軋時100%依靠預估軋制力,卷軋時是20%的實測軋制力和80%的預估軋制力,這樣就造成Gage meter AGC的控制嚴重依賴于模型的預估精度,當軋制力預估出現較大偏差時不能起到正確的調節作用。據此對程序進行修改,將Gage meter thickness的計算改為平軋時參考50%的實測軋制力和50%的預估軋制力,卷軋時參考80%的實測軋制力和20%的預估軋制力。對縱向厚度精度起了較好的微調作用。

4)優化軋輥偏心控制和彎輥補償。多種AGC控制相互作用,如若調整不當則會出現惡化的現象,針對加熱爐水梁黑印引起的MMC和軋輥偏心控制之間的干擾,優化了軋輥偏心控制;針對厚度控制對板形所起的不良影響,對彎輥補償進行了優化,減小了彎輥力對厚度的影響,無論彎輥給定多少,拋鋼后才投入固定平衡給定,同時根據實際軋制力對彎輥力進行補償,板形彎輥補償功能原理,軋制力越大,輥縫形狀正凸變大,板凸度變大,易起邊浪,故軋制力變大,彎輥隨之變大,輥型正凸,維持鋼板凸度。降低了操作人員的板形調整工作量,也改善了板形。

2.3 增加人工對規程的優化及卡量結果修正模型的功能

1)軋機輥縫平移功能的開發和操作界面的優化。操作人員通過前幾道次測厚儀或者軋制力的觀察,可以大致預估出最后道次軋制鋼板和目標厚度之間的偏差,但在軋機自動軋制的條件下無法對預擺輥縫進行有效的提前干預。針對這種情況,通過修改操作界面,在水平輥縫操作界面中增加輥縫干預輸入窗口,修改二級系統程序,增加畫面和模型設定輥縫參數下發過程之間的接口,在PD腳本中添加相應的代碼,實現操作人員對輥縫設定的修正。根據厚度控制改進的需要,改進爐卷軋機的操作界面,新設計了軋制規程的彈出窗口,使操作人員可以方便地查看軋制中軋件的軋制規程,對比預估軋制力和實測軋制力,更加方便地預估實際的軋出厚度并及時加以調節。

2)增加操作人員根據卡量厚度修正模型的功能。在爐卷軋機厚度控制系統的原設計中,測厚儀的測量結果,不僅僅用于Monitor-AGC的在線控制鋼板同板差,同時鋼板頭部的測量結果還要用于模型對鋼板的實際厚度和計算厚度之間偏差的自學習,以此來消除由于軋輥的熱脹和磨損等計算誤差帶來的厚度偏差。這些學習的結果存于模型表VRF中的gap_vern_lp和gap_vern_ip兩個變量中,其中gap_vern_lp來源于最后一道次測量厚度和計算厚度之間的偏差,gap_vern_ip來源于軋制后期正向道次測量厚度和計算厚度之間的偏差。但是,由于爐卷軋機的測厚儀按照位置緊靠軋機出口,受高壓除鱗水和現場水汽的影響,工作環境非常惡劣,導致測厚儀的維護成本較高。在生產過程中,操作人員會在矯直機后卡量鋼板的厚度,根據卡量厚度情況調整目標厚度的偏差。如果能夠將操作人員的卡量結果和模型計算結果直接的偏差,代替測厚儀測量結果和計算結果之間的偏差,反饋到模型,使模型能夠基于操作人員的測量結果修正gap_vern_lp,就可以提高模型中最后道次厚度的計算精度,從而使目標厚度的設定簡單準確。根據這個思路,我們研究了模型中gap_vern_lp和gap_vern_ip基于偏差的自學習算法,將人工卡量結果代替測量結果進行自學習計算,同時,將原來只能通過數據庫系統查看的模型表數據gap_vern_lp和gap_vern_ip引入到操作界面上,設計了彈出式窗口,如果根據卡量結果需要修正這兩個值,只需在窗口中輸入保存,操作界面就會向模型發送模型表VRF更新事件,使模型重新讀取VRF表中各項數據,并將更新后的數據用于剩余道次的厚度設定計算或者下一塊的厚度設定計算,使操作人員的卡量結果可以用于模型的設定計算。

3 改進效果分析

3.1 軋制力預估精度大幅提高,頭部厚度命中率顯著改善

經過上述模型和AGC控制系統的改進后,爐卷軋機規程設定模型的軋制力預估精度得到了顯著的提高,在對厚度控制至關重要的后期精軋道次,模型預估軋制力的偏差由原來的300 t左右減小到目前的100 t以內,各道次軋制力預估精度由原來的平均90%左右提高到目前的95%以上。平軋產品的頭部厚度偏差達到了0.15 mm以內,卷軋產品的頭部厚度偏差也達到了0.2 mm以內,鋼板的頭部厚度命中率也得到了大幅的提高,由攻關前的不足90%提高到目前的95.4%以上。

3.2 同板差大幅減小

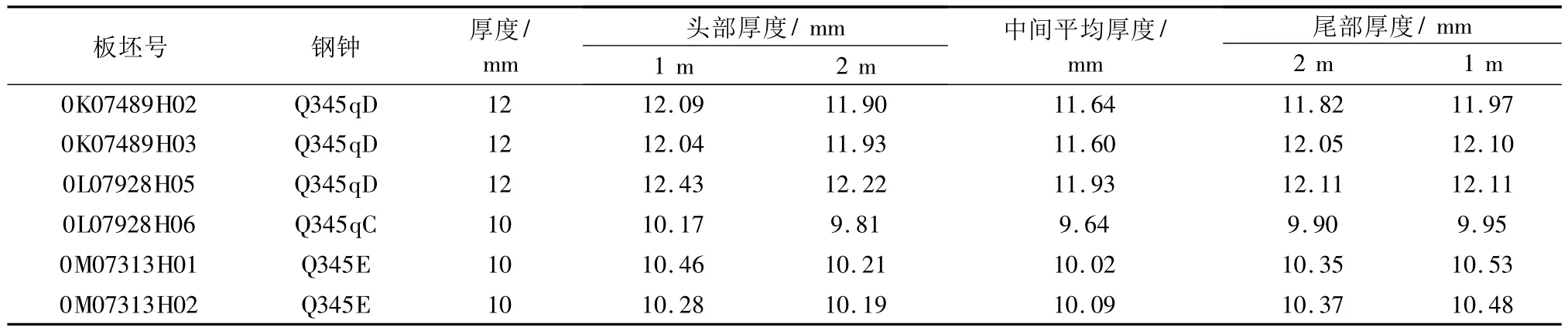

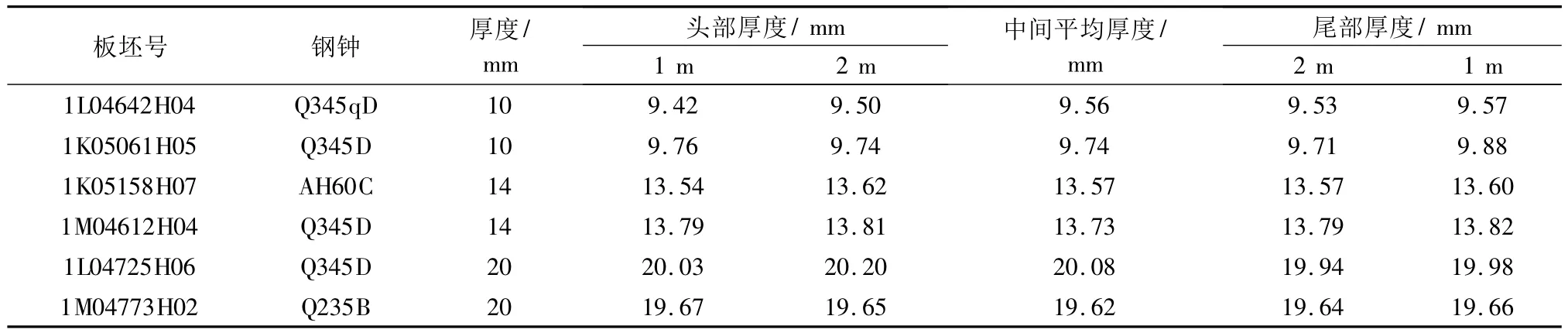

經過AGC控制系統的改進后,MMC的響應速度顯著提高,針對卷軋產品頭尾低溫導致的軋制力偏大,液壓缸的響應速度和調節行程顯著改善;同時,通過對軋制力計算的優化,消除了彎輥力造成的軋機作用到軋件上軋制力的計算錯誤,使gauge meter厚度的計算更加精確。同時,經過對GM-AGC的優化,使gauge meter AGC的控制作用得到了強化,保整了鋼板長度方向上的厚度偏差在要求的范圍內。經過上述改進,由表1和表2的對比可以看出,平軋產品的同板差由原來的0.4 mm減少到了目前的0.15 mm以內,卷軋產品的同板差也由原來的0.6 mm以上降低到目前的0.25 mm以內,產品的尺寸精度得到了大幅的改善。

表1 改進前同板差抽查結果

表2 改進后同板差抽查結果

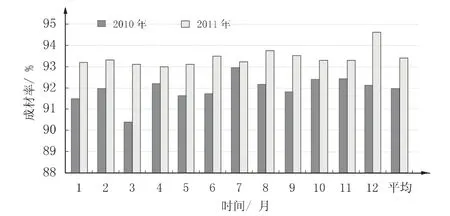

3.3 負公差軋制得到保障,成材率顯著提高

經過對鋼板頭部厚度精度和同板長度方向厚度差控制的改進后,產品的尺寸精度大幅改善,具備了嚴格執行負公差軋制的條件,在此基礎上,生產車間嚴格執行負公差軋制,將產品的厚度控制目標確定在產品國標負公差下限加0.4 mm的厚度上,使相應的投坯量得到顯著降低,成材率得到大幅提升,據統計,爐卷機組成材率2011年達到93.26%,居國內同類機組第一,比計劃指標提高1.76%。比攻關目標提高1.26%。較2010年91.76%的平均值提高了1.50%,這個比例的提高對于中厚板生產線是質的提高,給爐卷機組帶來了非常巨大的直接經濟效益。爐卷軋線2010年、2011年成材率月對比如圖所示。

4 結束語

圖2 爐卷軋線2010年、2011年成材率月對比

通過對爐卷軋機厚度控制精度的攻關,爐卷軋線產品的厚度精度得到了大幅的提高,平軋產品和卷軋產品的頭部厚度偏差和同板差都大幅下降,厚度命中率達到95.4%,為整條軋線的負公差控制提供了可靠的技術保障。

[1] 袁敏,田勇.1780軋線數學模型的應用及優化.冶金自動化,2006(4):15-19.

[2] 夏小明,張永雪,曹偉文.GE板形模型的功能及應用.寶鋼技術,2006(2):11-13.