氨基聚醚共改性硅油的合成與性能

冉二艷,張寶昌,周如彬,趙瑩,劉揚

(長春工業大學化學工程學院,吉林 長春 130012)

硅系油劑是碳纖維制造過程所用的主要油劑,但目前國內普通硅油的穩定性、耐高溫性、耐低溫性、透光性等性能與進口油劑相比還相差甚遠,所以近年來人們比較關注改性聚硅氧烷的應用與開發,其中改性基團主要有氨基、環氧基和聚醚鏈[1-4]。氨基可提高硅油的成膜性和親水性,環氧基可提高耐熱性,聚醚改性有助于自乳化性的提高。

環氧改性硅油由于環氧基的引入,使其具有特殊的反應性、吸附性和交聯性,故其在纖維整理、光固化防黏隔離劑、樹脂改性等領域的應用較為廣泛[5-6]。

氨基硅油具有熱穩定性好、耐磨、無毒無味、無刺激性、表面張力低、平滑性好等特點,是新一代最佳的聚硅氧烷柔軟劑,也是發展最快的改性有機硅產品之一[7]。氨基硅油整理的織物具有柔軟、滑爽、穿著舒適的性能,但氨基硅油乳液易出現破乳漂油、黏輥或沾污織物,使整理織物親水性明顯變差、抗靜電性明顯降低,而且氨基硅油中的氨基易氧化分解形成發色團,使整理織物泛黃、色變。

聚醚改性硅油與普通硅油相比,其親水性增加,吸濕性增加,但在柔軟性和清爽性方面不如氨基硅油,而且聚醚硅油的自交聯成膜能力以及與纖維的結合能力均較弱,手感及耐洗性也不佳。所以為了增強其吸濕性、穩定性,降低黃變,人們對氨基硅油進行了各種改性,其中聚醚改性氨基硅油的研究受到人們較為廣泛地關注。

近年來,國內出現了很多氨基聚醚類、親水類和環氧/聚醚類等改性硅油,李徽等[8]采用異丙醇為溶劑,以氨基硅油和環氧聚醚為反應物,通過氨基與環氧基的開環反應,制備可自乳化的聚醚改性氨基硅油(PMAS)。但這些并不能滿足工業的需求,其應用效果與進口油劑相比也相差很遠。針對上述問題,本文根據乳液聚合反應機理[9],嘗試在硅氧烷鏈上嵌入環氧基、氨基、醚基,制備出耐高溫、乳化性好的親水性油劑。首先以八甲基環四硅氧烷(D4)、γ-(2,3環氧丙氧)丙基三甲氧基硅烷(KH-560)為原料,以氫氧化鉀為催化劑,同時加入乳化劑,采用乳液聚合法合成環氧基改性硅油,再加入一定量的乳化劑和聚醚胺D-400制成氨基聚醚共改性硅油,并對其進行了測試與表征。

1 實驗部分

1.1 實驗試劑與儀器

1.1.1 實驗試劑

八甲基環四硅氧烷 D4(J&K);硅烷偶聯劑KH-560(南京道寧化工有限公司);乳化劑AEO-3,AEO-9(江蘇省海安石油化工廠);聚醚胺D-400(凡科維化學試劑);KOH(天津市光復科技發展有限公司);冰乙酸(開原化學試劑一廠);鹽酸(北京化工廠);溴酚藍指示劑BPB(阿拉丁試劑)。

1.1.2 實驗儀器

旋轉黏度計CAP2000+L,美國制造;80-1電動離心機,金壇市科析儀器有限公司;紅外光譜儀,美國PE儀器公司;DF-1集熱式磁力加熱攪拌器,江蘇金壇市環宇科學儀器廠;激光粒度分析儀,美國布魯克海文儀器公司。

1.2 環氧改性硅油中間體的合成

在裝有攪拌器、回流冷凝管、溫度計的100 mL三口瓶中,依次加入計量的八甲基環四硅氧烷D4、硅烷偶聯劑 KH-560、乳化劑 AEO-3、AEO-9、去離子水,通N2,攪拌20 min,升溫至80~90 ℃,再加入一定量的去離子水和KOH,反應數小時,得環氧基改性硅油。

1.3 氨基聚醚共改性硅油的合成

在合成環氧基改性硅油的三口瓶中加入定量的聚醚胺D-400,再加一定量的乳化劑,在80~90 ℃反應數小時,得氨基聚醚共改性硅油。用冰乙酸調pH值至6.0~6.5。

1.4 產品的表征

1.4.1 氨值的測定

氨值是氨基含量的一種表示形式,即中和 1 g氨基硅油所需1 mol/L鹽酸的毫升數。本論文參照文獻[10]中的方法測定反應物的氨值。①BPB溴酚藍指示劑的配制:稱取 0.1g BPB溴酚藍指示劑,加40 mL乙醇于50 mL容量瓶中,加水至刻度。②稱取1 g樣品于250 mL錐形瓶中,加30 mL甲苯和15 mL異丙醇溶解,以溴酚藍為指示劑(3~4滴),用0.1 mol/L的HCl滴定樣品由藍色變為淡黃色為止,平行滴定3次,取平均值,同時做空白試驗。氨值的計算見式(1)。

其中,A為氨值,mmol/g;V1為試樣消耗HCl溶液的體積,mL;V0為空白樣消耗HCl溶液的體積,mL;c為HCl溶液的濃度,mol/L;m為試樣的質量。

1.4.2 黏度的測定

黏度是指在純剪切流動中,相鄰兩流體層之間的剪應力,代表流體黏性大小的物理量,用來表征改性硅油質量的重要指標。本論文是采用旋轉黏度計CAP2000+L對產品進行的黏度測試。

1.4.3 穩定性的測定

產品的穩定性主要從離心、稀釋、耐熱、耐凍4個方面觀察。本實驗是在 4000 r/min下離心 30 min,目測微乳液外觀,測定其離心穩定性。

1.4.4 固含量的測定

固含量是乳液或涂料在規定條件下烘干后剩余部分占總量的質量百分數。在已恒重的柑鍋內加入2~3 g微乳液,稱重,105 ℃±2 ℃烘箱中烘4 h,取出置于干燥器中冷至室溫,再稱重。固含量計算見式(2)。

1.4.5 紅外光譜

采用FT-IR光譜儀[Spectrum One(Version BM)FTIR 美國 PE儀器公司],KBr涂膜法制樣,在4000~400 cm?1范圍測定合成產物的紅外譜圖。

1.4.6 粒徑分布測定

用激光粒度分析儀進行粒徑分布測定。

2 結果與討論

2.1 正交實驗

正交實驗是一種高效率、快速、經濟的研究多因素多水平的一種設計方法,以盡可能少的實驗次數確定各因素對實驗的影響大小。

首先經過大量實驗確定催化劑用量為反應物質量的 0.2%,八甲基環四硅氧烷與硅烷偶聯劑KH-560的物質的量比為4∶1,AEO-3與AEO-9的復配比為1∶1時,所得產物效果較好。

其次確定正交實驗的影響因素。一般而言,影響合成反應的因素較多,反應溫度、反應時間、乳化劑用量都會對反應產生一定的影響,為了確定各因素對產品的影響,選定反應溫度、反應時間、乳化劑用量作為實驗因素,各因素分別選取3個水平,A反應溫度(70 ℃、80 ℃、90 ℃);B反應時間(2 h、3 h、4 h);C乳化劑用量(25%、30%、35%),選擇合適的正交實驗表,進行正交實驗,以確定三因素對實驗的影響大小。正交實驗表及結果分析如表1所示。

從表中可以看出,以氨值、黏度、固含量為 3個指標,通過極差分析法,三指標單獨分析出的優化條件一致,各因素的影響大小均依次為:反應溫度、反應時間、乳化劑用量。根據因素的影響主次,綜合考慮,確定最佳工藝條件為:反應溫度為90 ℃,反應時間為4 h,乳化劑用量為30%。

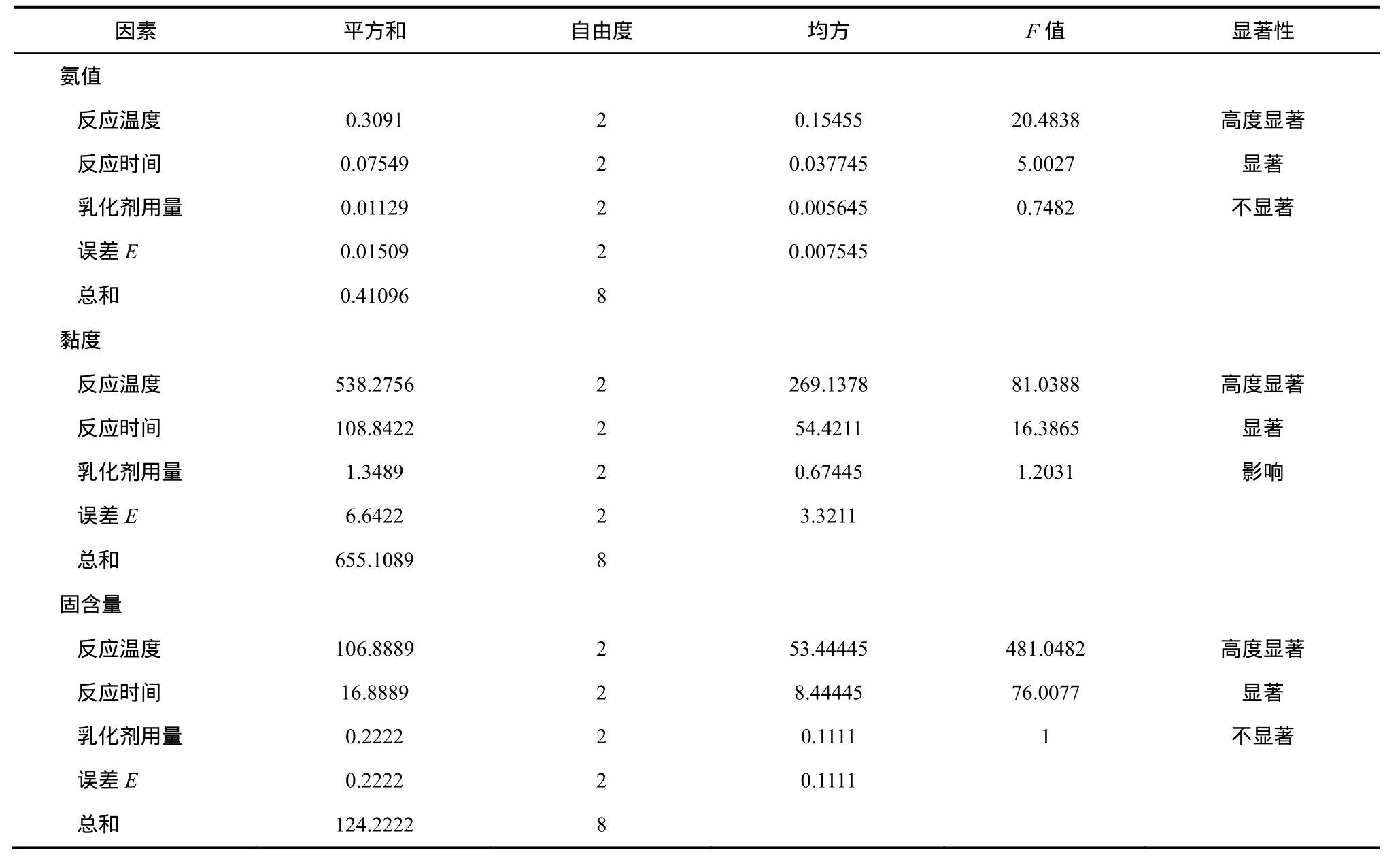

下面對影響因素進行顯著性檢驗,所得結果如表2所示。

綜合表1、表2分析得知,反應溫度對反應的影響最大,其次是反應時間,而乳化劑用量和其他反應因素相比對反應的影響不太顯著。綜合得知,在所設定的實驗條件范圍中,可以確定最佳的反應溫度為90 ℃,最佳的反應時間為4 h,最佳的乳化劑用量為30%。

2.2 單因素實驗

2.2.1 反應溫度的影響

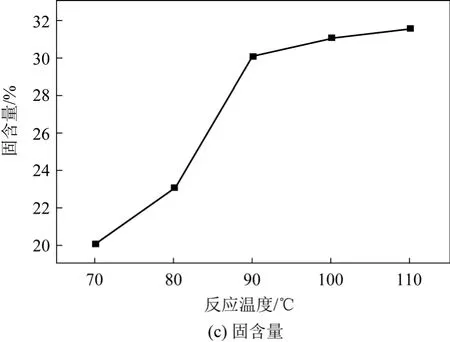

因為反應溫度對聚合反應的影響比較明顯,所以通過以下的實驗確定較佳的實驗溫度條件。首先在反應時間為 4 h,催化劑用量是反應物質量的0.2%,八甲基環四硅氧烷與硅烷偶聯劑KH-560的物質的量比為 4∶1,乳化劑用量為 30%,復配比(AEO-3∶AEO-9)為1∶1的固定條件下,只改變反應溫度,研究反應溫度對合成產物氨值、黏度和固含量的影響。結果如圖1所示。

多數情況下,溫度越高越有利于反應的進行。從圖1中可以看出,產品的氨值、黏度和固含量在一定溫度范圍(90 ℃)內會隨著溫度的升高而增大,而在超過90 ℃后,產品氨值和固含量的升高變得平緩,黏度反而會隨著溫度的升高而降低,這主要是因為副反應的產生,使平衡向左移動,黏度降低。而且在較高溫度下反應所獲得的產品會變黃,對產品的應用不利,所以,確定適宜的反應溫度為90 ℃。

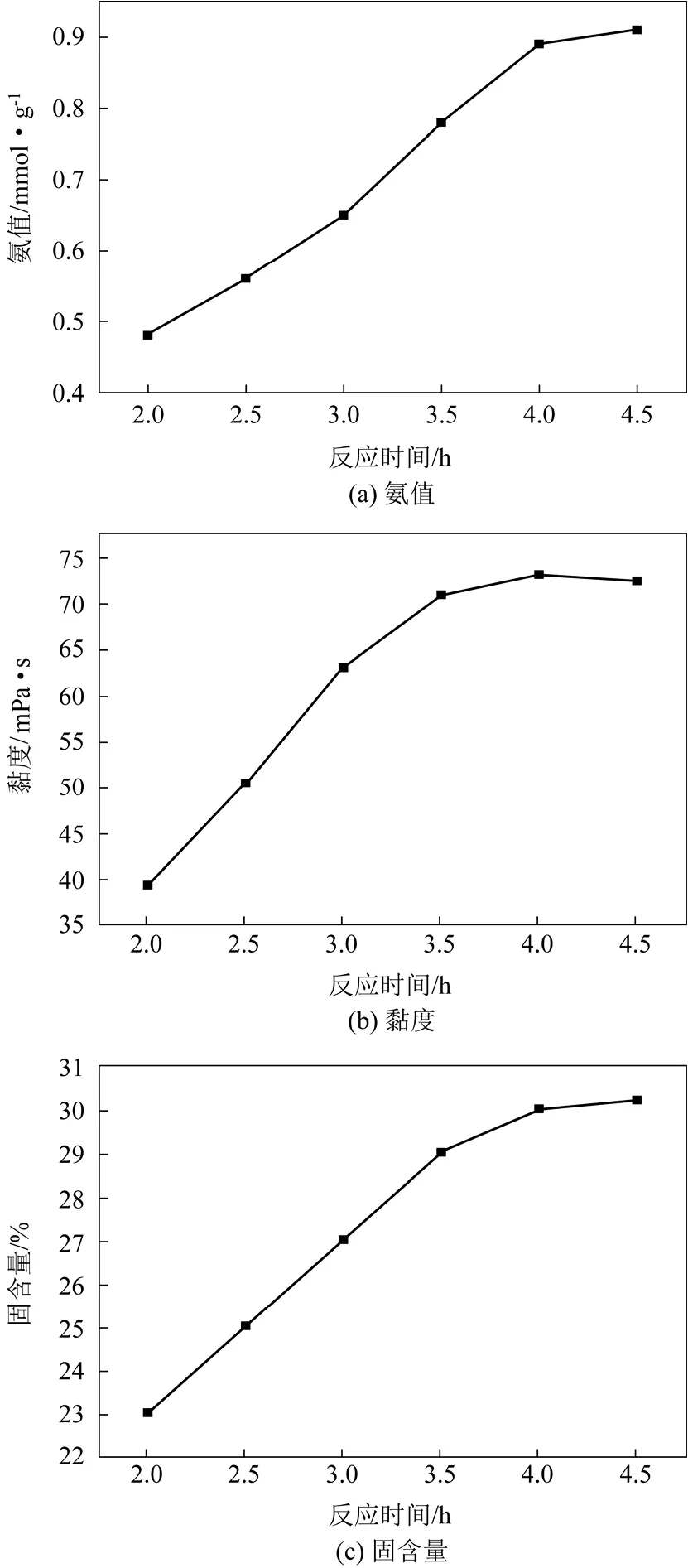

2.2.2 反應時間的影響

在反應溫度為90 ℃,催化劑用量為反應物質量的0.2%,八甲基環四硅氧烷與硅烷偶聯劑KH-560的物質的量比為4∶1,乳化劑用量為30%,復配比(AEO-3∶AEO-9)為1∶1的固定條件下,研究反應時間對合成產物氨值、黏度和固含量的影響。結果如圖2所示。

從圖中可以看出,隨著反應時間的延長,產品氨值、黏度和固含量也不斷升高,但當反應時間達到4 h之后,由于反應已經接近平衡氨值和固含量逐步趨于穩定值;而隨著時間的延長,反應過程中副產物增多,使黏度降低。綜合得知,反應時間過短,原料接觸不充分,產品氨值和固含量較低。反應時間太長,產物容易變黃,而且也提高了生產成本。所以,綜合考慮確定最佳的反應時間為4 h。

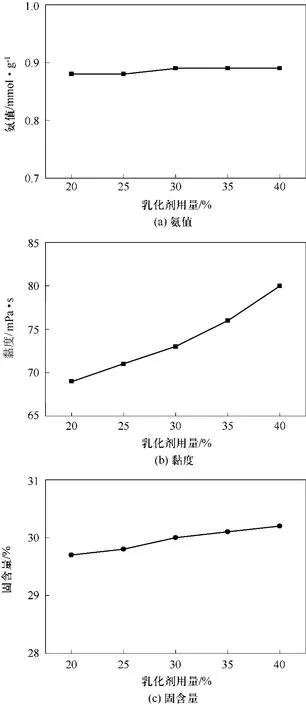

2.2.3 乳化劑用量的影響

在反應溫度為90 ℃、反應時間為4 h、催化劑用量為反應物質量的0.2%、八甲基環四硅氧烷與硅烷偶聯劑KH-560的物質的量比為4∶1、乳化劑復配比(AEO-3∶AEO-9)為1∶1的固定條件下,研究乳化劑用量對合成產物氨值、黏度和固含量的影響。結果如圖3所示。

從圖3中可以看出,隨著乳化劑用量的增多,產品的氨值和固含量變化不大,但黏度隨著乳化劑用量的增多而增大。綜合考慮,乳化劑用量過低或過高,對產品的外觀及穩定性有一定影響,所以綜合考慮確定最佳的乳化劑用量為30%。

表1 正交實驗表及結果分析

表2 正交實驗方差分析表

圖1 反應溫度對氨值、黏度、固含量的影響

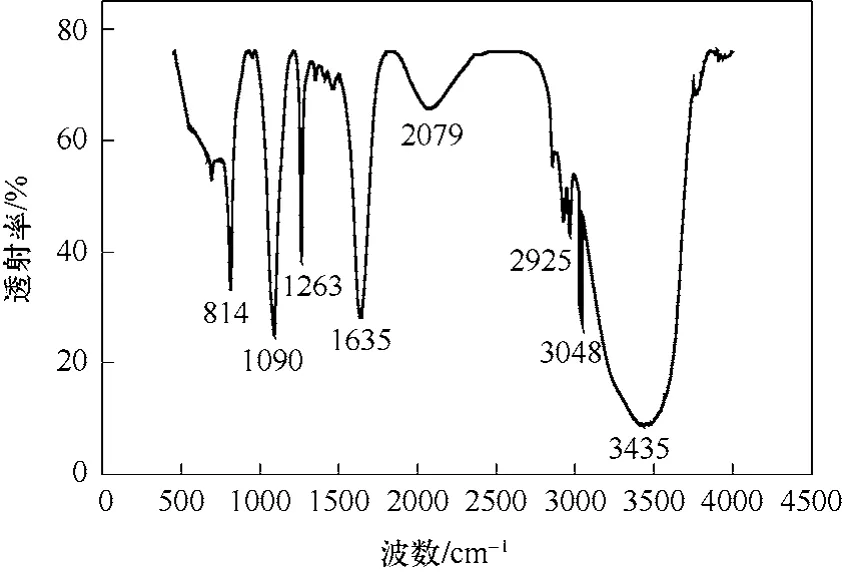

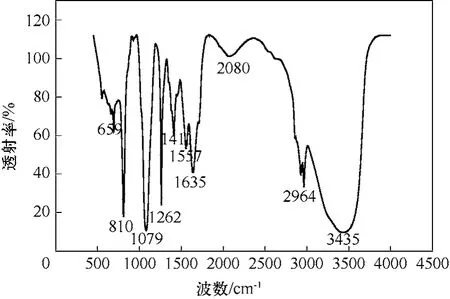

2.3 最佳工藝所獲產品的紅外光譜分析

紅外光譜可以表征產物的結構,還可以表征反應進行的程度。本實驗通過觀察產品的特征峰的變化,來判斷反應的是否完成。

產品的紅外譜圖如圖4、圖5所示。

圖2 反應時間對氨值、黏度、固含量的影響

從圖4、圖5中可以看出,814 cm?1、810 cm?1處均為Si—C的伸縮振動峰;1090 cm?1、1079 cm?1處均為Si—O—Si的伸縮振動峰;1263 cm?1、1262 cm?1處均為 Si—CH3和 Si—CH2中 C—H 的伸縮振動峰; 2925 cm?1、2964 cm?1處為長鏈烷基的特征吸收峰;1411 cm?1為飽和C—H鍵的彎曲振動吸收峰;而在圖4中3048 cm?1處出現了環氧基C—H的伸縮振動峰,說明第一步合成了環氧改性硅油;而在圖5中環氧基C—H的伸縮振動峰消失,同時在1557 cm?1處出現了 N—H的變形振動吸收峰,在3435 cm—1處出現氨基或—OH的伸縮振動吸收峰,說明反應中引入了氨基,即反應所得產物為氨基聚醚共改性硅油。

2.4 最佳改性硅乳液的穩定性

2.4.1 最佳改性硅乳液的外觀

圖3 乳化劑用量對氨值、黏度、固含量的影響

圖4 環氧改性硅油的紅外光譜圖

圖5 氨基聚醚共改性硅油的紅外光譜圖

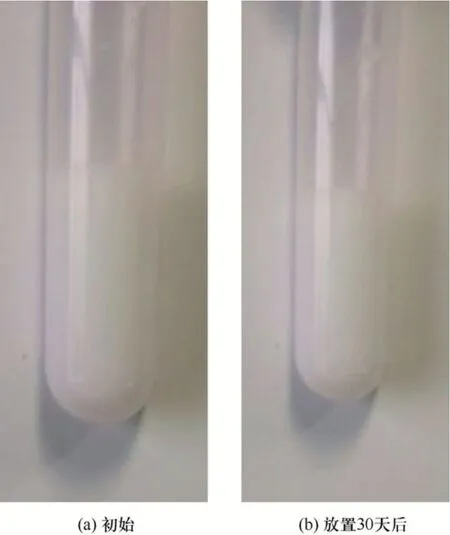

圖6 最佳改性硅乳液的初始外觀照片及放置30天后的外觀照片

由圖6(a)可以看出,稀釋前乳液的固含量較高,外觀呈乳白色,在4000 r/min的速度下離心30 min后穩定性較好,未出現分層現象。(b)為放置 30天后乳液的外觀照片,可以看出,放置30天后乳液的穩定性仍較好,未出現破乳、漂油等現象。

對于同一改性硅油乳液來說,隨著濃度的不同,改性硅油乳液稀釋后的外觀也有所不同。圖7為不同稀釋濃度下改性硅乳液的外觀照片。

圖 7中改性硅油的黏度為 73 mPa·s,氨值為0.89,從左到右乳液的體積分數為10%、30%、50%。由圖7可以看出,隨著濃度的增加,乳液的外觀略有變化,但穩定性均較好。

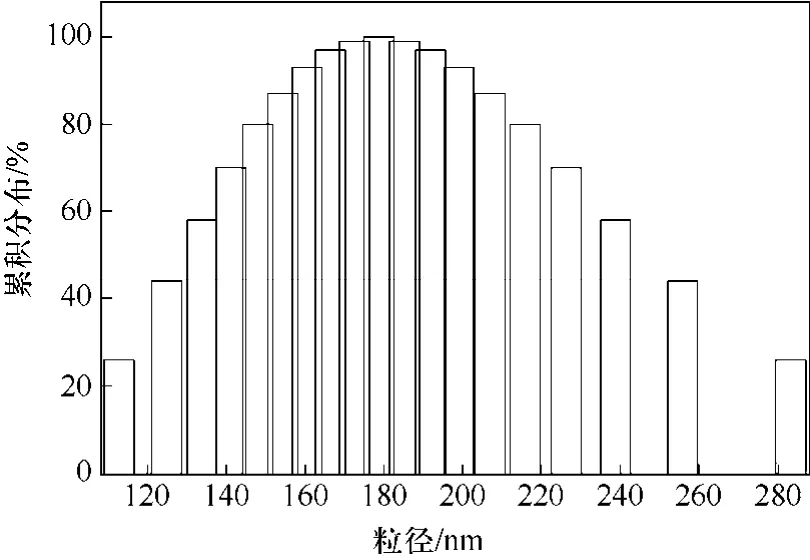

2.4.2 最佳改性硅乳液的粒徑分布

圖7 不同稀釋濃度下改性硅乳液的外觀照片

圖8 最佳改性硅乳液的粒徑分布圖

圖9 最佳改性硅乳液放置30天后的粒徑分布圖

由圖8和圖9硅乳液粒徑分布圖可以看出,乳液的平均粒徑為180.3 nm,放置30天后乳液的平均粒徑為185 nm,放置30天后乳液的粒徑變化不大,而且粒徑分布均集中在150~210 nm之間,由粒徑峰的分布可以看出所得乳液粒徑分布相對集中,說明成功制備了穩定性較好的氨基聚醚共改性硅乳液。

通過比較剛合成與放置 30天后乳液的外觀和粒徑分布可以看出,所合成改性硅乳液的穩定性均較好,更有力地說明成功制備了穩定性良好的氨基聚醚共改性硅乳液。

3 結 論

(1)以八甲基環四硅氧烷(D4)、γ-(2,3環氧丙氧)丙基三甲氧基硅烷(KH-560)為原料,以氫氧化鉀為催化劑,采用乳液聚合法合成了環氧基改性硅油,然后加入一定量的乳化劑和聚醚胺 D-400制備出了穩定性良好的氨基聚醚共改性硅油乳液。

(2)經過一系列實驗確定了反應的最佳合成工藝為:八甲基環四硅氧烷與硅烷偶聯劑KH-560的物質的量比為 4∶1,催化劑用量為反應物質量的0.2%,乳化劑用量為30%,AEO-3與AEO-9的復配比為1∶1,反應溫度為90 ℃,反應時間為4 h。在此條件下,所得產物的氨值為0.89 mmol/g,黏度為73 mPa·s,固含量為30%。

(3)采用乳液聚合法制備出了穩定性良好的乳白色氨基聚醚共改性硅油乳液,利用傅里葉變換紅外光譜儀對實驗產物的結構進行了表征,特征吸收峰證明反應所得產物為氨基聚醚共改性硅油。

(4)利用激光粒度分析儀對乳液粒徑進行分析,所得產品的平均粒徑為180.3 nm,放置30天后乳液的平均粒徑為 185 nm,且粒徑分布相對集中,說明成功制備了穩定性良好的氨基聚醚共改性硅油乳液。

[1]來國橋,幸松民. 有機硅化學與工藝[M]. 北京:化學工業出版社,2011:359-399.

[2]羅正鴻,詹曉力,陳豐秋,等. 八甲基環四硅氧烷與氨基有機硅單體的共聚合機理[J]. 高分子通報,2002,3(6):38-45.

[3]梁石. 氨基硅油的合成及其微乳化研究[D]. 成都:四川大學,2003.

[4]馮圣玉,張潔,李美江,等. 有機硅高分子及其應用[M]. 北京:化學工業出版社,2004:257- 273.

[5]Li X,WaShenbeiger R M,Scriven L E,et al. Phase behavior and microstmcture of water/trisiloxane E6 and E10 polyoxyethylene surfactant/silicone oil systems[J]. Langmuir,l999,l5:2278-2289.

[6]張小濤. 高固含量氨基硅油微乳液的制備[D]. 杭州:浙江大學,2007.

[7]黃英,張瑛,余云照,等. 用于高性能碳纖維制造的紡絲油劑的研究[C]//第十四屆全國復合材料學術會議,湖北宜昌,2006.

[8]李徽,吳明華,劉愛蓮,等. 聚醚改性氨基硅油的制備及應用性能[J]. 浙江理工大學學報,2011,28(5):680-684.

[9]林明濤,龐久寅,儲富祥,等. 八甲基環四硅氧烷的乳液離子開環聚合反應[J]. 高分子材料科學與工程,2009,25(6):20-23.

[10]Mehta Somil C,Somasundaran P. Mechanism of stabilization of silicone oil-water emulsions using hybrid siloxane polymers[J].Langmuir,2008,24:4558-4563.