深度脫水低溫干化焚燒發電的污泥處置工藝可行性研究

周圣慶,王占磊,陳 竹,李 軍,張翼翔

(江蘇天楹環保能源股份有限公司,江蘇 南通 226600)

城市污水處理廠產生的污泥含有較多的水分,其平均值在80%左右,大量水分的存在,給后續減容填埋或焚燒帶來了較大的難度。筆者提出的工藝路線:污泥調理+深度脫水減容+低溫干化+結合生活垃圾焚燒發電+灰渣填埋,旨在研究一種污泥綜合處理工藝。

1 污泥特性與脫水減容

1.1 污泥基本特性

污泥的主要成分是生物腐殖物和水分,其中水分占了較大的比重。

依據污水處理各個階段產生的不同污泥,可將污泥分為5類:①生污泥:沉淀池中泥水分離后產生的沉淀物的總稱。含固率1%~3%。②消化污泥即生污泥:通過厭氧產氣后得到污泥。含固率3%~5%。③濃縮污泥剩余污泥:經過污泥濃縮設備濃縮后得到的污泥。含固率為5%~20%。④脫水干化污泥:經過物理、化學手段干化后的污泥。含固率為20%~100%。⑤干燥污泥:通過各種干燥手段處理后的污泥。含固率為60%~100%。

初步脫水后的污泥中主要水分組成為毛細結合水、內部水和附著水、自由水。

1.2 污泥處置主要方法

目前污泥的處置主要方法有:海洋投棄、土地填埋、焚燒以及綜合利用等。

污泥海洋投棄處置已經明確地被禁止;污泥填埋并不能最終避免環境污染,只是延緩了環境污染產生的時間,填埋行為面臨著越來越嚴格的環境標準,這使得僅僅反映直接建設投資及運行成本的填埋處置方式的投資及運營費用趨于大幅度增加,許多國家已經開始禁止污泥的土地填埋。焚燒以及綜合利用是將來處置趨勢。

1.3 生活污泥脫水減容關鍵難點

由于分子間的親和力大小不同,污泥中各種水需要用不同的工藝手段去除。毛細結合水可依靠濃縮和機械脫水去除;內部水和附著水依靠細胞破壁、特殊機械脫水或熱力干化去除;自由水依靠沉淀池去除。

污泥中含有大量微生物細胞和有機膠體物質,機械脫水困難。污泥含水率是制約污泥處置和利用關鍵。

因此污泥處置的技術難點是:如何破壞污泥膠體,降低持水性,而后選擇何種工藝進行深度脫水快速提高污泥含固率。

1.4 污泥調理與污泥藥劑

為了有效去除污泥中的各種水分,需要使用污泥調理技術,此類技術關鍵點是依據不同的階段添加不同的藥劑。常用藥劑有:絮凝劑、助凝劑、調理劑、破乳劑、消泡劑、pH調整劑、氧化還原劑、消毒劑。

在壓濾方式下用的較多的是無機調理劑,它適用于真空過濾和板框壓濾。一般有以下3種:

1)鐵鹽:常和石灰聯用。在pH>12時,可采用Ca(OH)2絮凝體、FeCl3·6H2O、Fe2(SO4)·4H2O、FeSO4·7H2O、聚合硫酸鐵 (PFS)。

2)鋁 鹽 : Al2(SO4)3·18H2O、 AlCl3、 Al(OH)2Cl、聚合氯化鋁 (PAC)。

3)鎂鹽:MgO-CaO-SiO2組合系列。

高分子調理劑:脫水陽離子聚丙烯酰胺、乳液型聚丙烯酰胺等。它適用于污泥的離心脫水和帶式壓濾。

1.5 污泥脫水減容的4個階段

采用了污泥調理技術,污泥脫水將能實現40%~60%的減容率。

由于污泥含水率與其抗壓強度呈一定的關系,工業處理中常將污泥脫水分為幾個重要階段。

第一個階段:濃縮,主要用以去除液體部分,產生濃縮污泥。多數污泥濃縮裝置能達到5%~10%的固體濃度。該階段主要在污水處理廠進行。

第二個階段:機械壓濾。工業中常用的具體脫水設備有板框壓濾機、帶式壓濾機、臥式螺旋卸料離心過濾機、轉鼓真空過濾機和圓盤真空過濾機。該階段通常在污水處理廠完成。

第三階段:深度脫水。該階段可將污泥含固率從20%提高至40%。在添加藥劑破壁的情況下,污泥含固率甚至可達到45%。此階段可和第二階段合并。

第四階段:污泥熱干化,是利用熱能、使脫水污泥的水分進一步降低的措施。處理工藝基本集中在電廠煙氣尾氣高溫干化、高溫蒸汽熱干化、太陽能等新能源低溫干化、水泥窯尾氣高溫干化。

2 污泥的干化處理

2.1 污泥的干化機理

蒸發和擴散過程

蒸發過程:環境水蒸氣分壓>污泥表面水蒸氣分壓;

擴散過程:污泥內部濕度>污泥表面濕度。

蒸發過程吸熱:即水分從常溫升至沸點需要吸收的熱量,每公斤水吸熱335 kJ。

擴散過程吸熱:即水分由液相轉變為氣相需吸收的熱量,每公斤水吸熱2 261 kJ。

基本熱能代價:蒸發過程和擴散過程吸收的熱量之和,每公斤水吸熱2 596 kJ。

2.2 污泥熱干化的形式

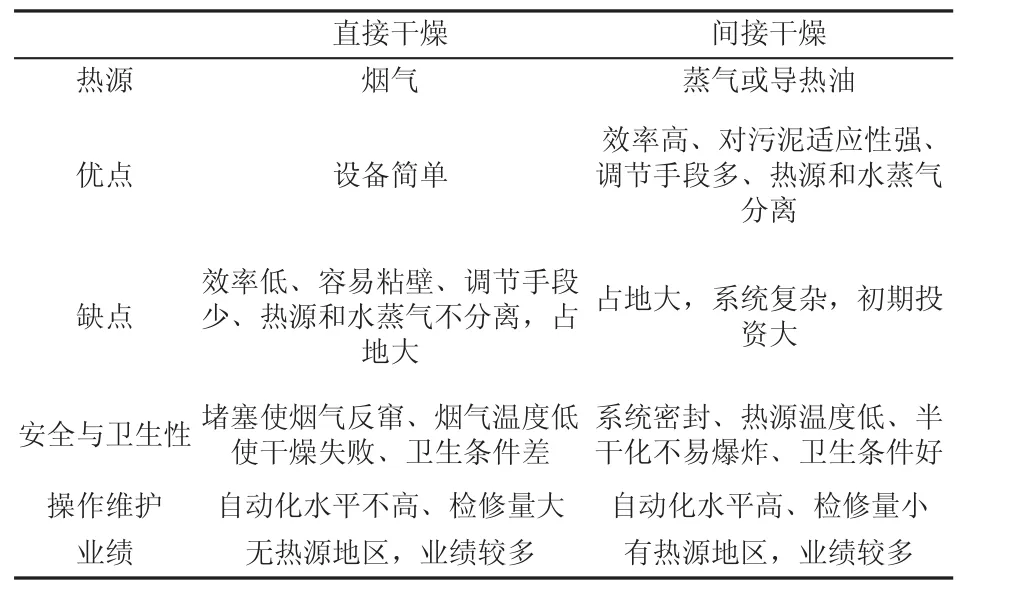

表1中2種工藝均為高溫熱源干燥,考慮經濟節能,筆者選用了低溫直接干燥的工藝。

表1 直接干燥和間接干燥的比較

2.3 熱干化含水率的確定原則

以減量化和資源化為干燥的目的,建議半干,控制污泥含水率在30%左右。

理論上,將污泥干燥到該處置環境下的平衡穩定濕度是最經濟合理的。

根據污泥物理化學分析,將污泥干燥到能夠達到生活垃圾熱值,在焚燒爐中單獨燃燒是一個較合理點。

2.4 低溫自然干化試驗及工藝需熱計算

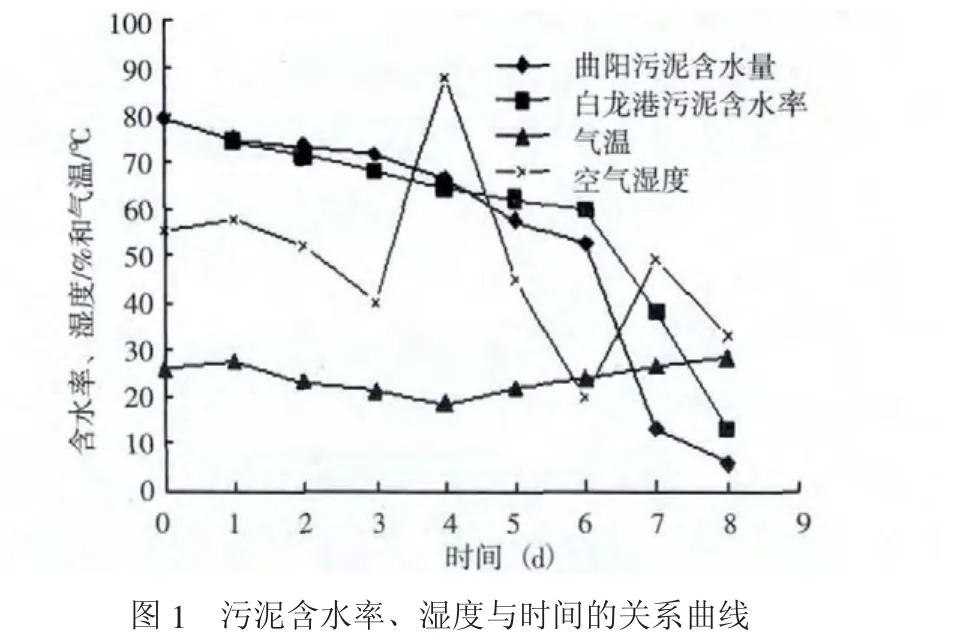

根據污泥的持水性表明:污泥具有很強的持水性,泥餅含水率降低到65%的過程較慢,當小于65%,污泥越過膠粘狀態,含水率下降非常快。從含水率60%降到40%只需24 h,若改善溫度、空氣濕度等條件,干化時間會大大降低,最好效果是降低到4 h。圖1為上海同臣環保有限公司關于城市生活污泥和工業污泥低溫干化實驗數據。

溫室需熱量計算(以100 t40%含固率污泥處理量為例)如下。

水分蒸發需熱:100×(60%-40%)×57.7÷24=201×104kJ/h=560 kW;

采暖負荷:5 000×100÷1 000=500 kW=180×104kJ/h;

污泥加熱:100× (30-5)÷10÷24=462×104kJ/h=122.5kW;

循環風量:100× (60%-40%)×106÷ (37.7×60%-9)÷24=7.63×104m3;

加熱空氣熱量:7.63×104× (30-5)×1.3×0.26=214×104kJ/h=595 kW;

溫室系統總制熱量:560+122.5+595=1 277.5 kW,在采用溴化鋰熱泵技術情況下,按照COP=1.7 的情況下,需消耗蒸汽約 1.1 t(0.8MPa,252℃)

溫室加熱系統電設備能耗受到廠房材質、導熱系數、密封性能影響,約65 kW。

3 污泥焚燒

污泥的低位熱值隨著污泥含固率的提高而提高,當污泥的含固率在40%~60%時,污泥的低位熱值4 317~7 608 kJ/kg,相當于我國城市生活垃圾焚燒低位熱值范圍。如將污泥焚燒,應具有很可觀的熱值回收利用價值[1]。

污泥干化后進行焚燒的焚燒爐設備也是污泥焚燒處置的主要設備,國內已有部分廠家生產專門焚燒污泥的焚燒爐,基本達到穩定燃燒。結合垃圾焚燒處理工藝,工業爐排爐則是最好的選擇之一。

3.1 主要污泥焚燒處置工藝

一種是將生活污泥脫水至80%含水率,再送至焚燒廠焚燒,該法處置工藝環節少,流程簡單,目前主要應用在循環流化床鍋爐或水泥窯爐。但這種處理方法由于含水率較高,無法達到能量平衡,需添加大量的燃料,處理成本很高,且產生的大量水蒸氣導致焚燒設備腐蝕嚴重、磨損快,維護費用較高,另外原生污泥體積大,含水率高,運輸過程中的跑冒滴漏也影響了環境,運輸費用也較高,2012年以前,較多的循環流化床鍋爐、大型燃煤電廠、水泥窯爐僅僅看到了短期效益,直接摻燒原生污泥,帶來的后果不言而喻。目前已很少采用此種技術。

另一種是脫水污泥經過干化或者半干化處理再焚燒。李軍等曾進行理論計算和試驗驗證,含水率38%的市政污泥可單獨焚燒[2]。因此,在前一種處置工藝的基礎上逐步衍生出二次脫水技術,即經過機械深度脫水后(60%以下含水率),通過干化技術或直接熱源干燥處理單獨焚燒。由于含水率的降低,在單獨焚燒過程中可實現無外來助燃物。順推式垃圾焚燒爐排爐垃圾適用范圍廣,無需添加任何燃料,對于摻燒污泥具有得天獨厚的便利條件,在實際應用中,其處理流程可與污泥處置流程完美對接,使用效果優于循環流化床鍋爐。

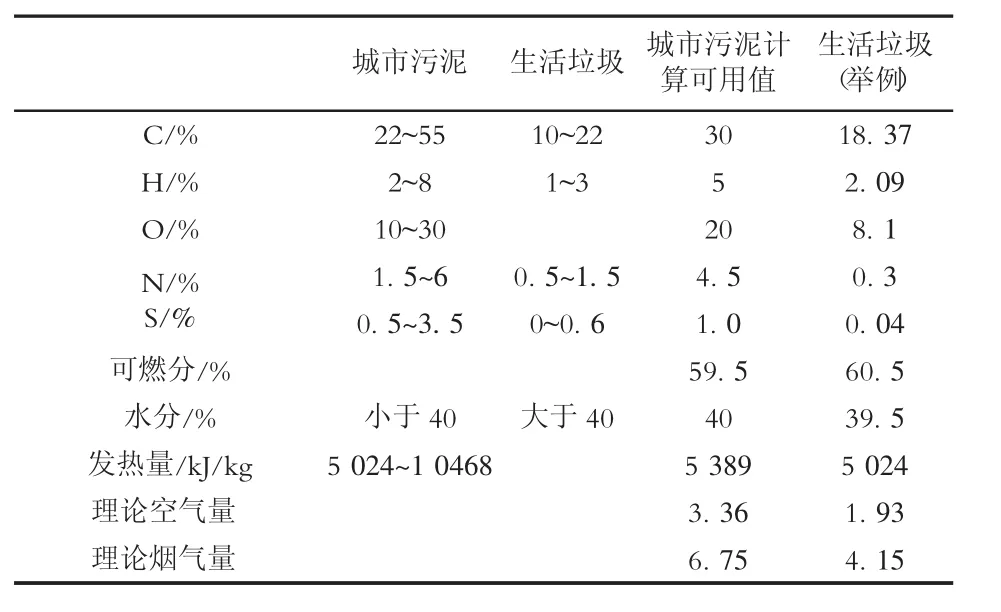

3.2 與生活垃圾摻燒的可行性分析

由表2可以看出,生活污泥與城市生活垃圾在元素分析上基本接近,熱值稍高于垃圾熱值,完全可以達到生活垃圾焚燒爐的正常燃燒條件。值得注意的是,城市污泥含N量和含S量稍高于生活垃圾,但也在可控范圍內,加上國家有關環保標準對生活污泥的摻燒比例有指導性要求,污泥摻燒量基本只占垃圾量的10%左右,可忽略不計。如在新建摻燒污泥的生活垃圾焚燒廠設計中需考慮好脫硫和脫硝系統的容量。在現有的焚燒爐中,由于初期設計余量較大,在保證足夠的脫硫脫硝劑的情況下,能保證煙氣排放達標。

表2 市政污泥與生活垃圾(干基)各種典型元素分析

由于污泥中C、H、O、S含量均高于生活垃圾,所需理論空氣量和產生的煙氣量均高于普通生活垃圾發電廠。在設計新廠時,需要增加送引風機容量。

3.3 污泥處理結合爐排爐技術優勢分析

采用效率最高的溴化鋰熱泵技術進行余熱利用,配合垃圾發酵加熱需要,充分降低了循環水溫度,將廠房內各類廢熱回收利用于污泥低溫干化加熱,熱量利用效率高。

低溫干化過程中,可利用廠房地暖及射流風加熱技術,有效提高污泥加熱效果。廠房尾氣余熱,回抽至垃圾坑加熱垃圾,再由除臭風機返回爐排爐供風系統,既提高了燃燒風溫,又使污泥中揮發的有害氣體、可燃氣體得到熱解處理。同時又提高了垃圾池垃圾發酵溫度,垃圾熱值得到一定的提高。

焚燒工藝中,爐排爐多通道,多梯度供風系統可有效提高污泥的燃燒效果。迂回設計的底部供風系統徹底解決了灰渣堵塞風口,灰渣熱灼減率極低。

垃圾在爐排爐中時間長,垃圾熱解效果好,污泥與垃圾混合燃燒無需添加任何助燃物(啟動及停爐除外),爐排爐的二惡英控制效果好,結合后序處理工藝,二惡英排放數據可達到歐盟標準。

垃圾焚燒發電廠中的除塵系統,可有效保證污泥焚燒過程中的粉塵排放。

4 結論

脫水污泥中含有較高的熱量,若采用污泥調理+深度脫水+低溫干化+污泥垃圾混合焚燒發電污泥處置工藝,完全可達到節能減排、減量化、資源化利用的目標。

[1]吳學昌,靳云輝.深圳污泥干化焚燒處置技術的可行性分析[J].科技創新導報,2008(16):95

[2]李軍,陳竹.生活垃圾滲濾液處理產生污泥的混燒研究[J].環境衛生工程,2011,19(6):34-36.