油田管道施工多功能車的研制與應用

喬昌軍

中石化江蘇油建工程有限公司 江蘇揚州 225001

江蘇油田地面工程集輸管道建設中常用133mm 囗徑以下管材,主要作業場所在野外,其地形地貌大多為溝、渠、堤壩、水稻田、機耕道等水網地帶。油區管道施工時,管材常用吊車、卡車、拖拉機協同作業運至作業帶,經狹窄的田埂或機耕道運至施工線路附近后,人工抬運到作業帶。如遇陰雨天氣施工更加艱難。施工中依靠‘人拉肩扛’的鐵人精神解決了不少困難,但存在勞動強度大,安全風險高、施工效率低,施工費用高等難題。隨著勞動力緊缺,人工工資大幅度上漲,企業的利潤空間逐步收縮,勢必給企業帶來巨大的經濟壓力。

2011 年中石化定額調整中主要體現三點:一是人工單日工資上調;二是單位工程人工定額含量下調;三是單位工程量施工中機械臺班定額含量上調。上述三項調整體現了鮮明的政策導向,施工企業必須加大創新投入,提升施工過程的機械化、自動化程度,減少純勞力投入,達到保持企業經濟效益的目的。

基于上述因素,我公司決定開發研制一種多功能車,來完成油區管材的吊裝、運輸、散布管施工作業,降低人工投入。

1 多功能車設計思路

為了解決上述施工中存在的困難和風險,需要開發研究一種多功能車,來完成管材的吊裝、運輸、散管布管作業任務。設計研制多功能車基本思路是:需要有適宜的裝載量、行使速度、路況適應性和安全可靠性,同時多功能車附屬裝置具備管材的吊裝、卸管、散布管等功能。

多功能車的主要構成包括行走系統、液壓控制系統、裝管、卸管及散布管裝置等。主要工作系統需要實現的要求和目標:

1.1 行車系統

要有足夠的驅動力和承載能力適應水鄉油田的各種復雜路況,同時具備可靠的制動性能。

1.2 裝管支架

具備穩定堅固的結構能承載鋼質管道的重量,行駛安全,免繩索捆綁固定,避免管道碰撞和滾動。

1.3 吊管系統

多功能車液壓吊管裝置能實現多根管材同時吊裝,無需另配備起重設備,適于野外施工需求。

1.4 散布管系統

實現沿作業線一邊行走一邊單根卸管,有防止其余管材連續滾落的阻擋裝置,避免人工卸管管材碰撞而損壞防腐層和扎傷人員的風險。

1.5 路況適應性

保證對施工現場各種路況的適應性,包括泥濘、濕滑、狹窄、顛簸、坡道、急彎路段等。

2 技術路線及理論計算

2.1 動力行走部分設計

設計行車最大速度50km/ h,動力扭矩余量要大于一般貨車以適應現場路況。

選定28HP 單缸柴油機作動力源,額定功率20.58kW。后置驅動輪保證重載時附著力和抓地力有效輸出,同時也規避了驅動輪前置和轉向系統統一布置的技術復雜性與高額的制造成本。

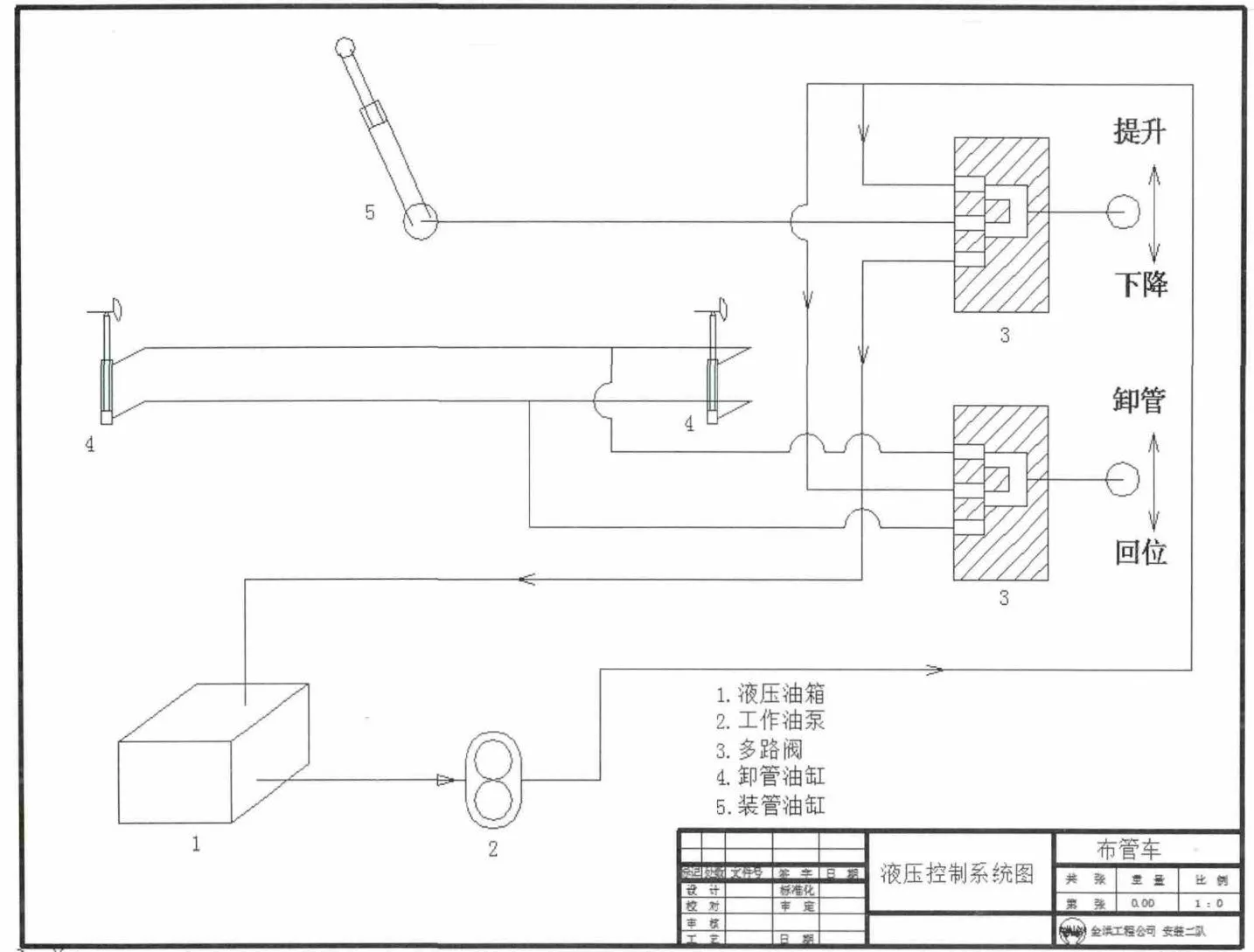

圖1 液壓系統示意圖

后置驅動輪由高壓子午線胎和低壓防滑胎組合而成。低壓防滑胎側重克服鄉村機耕道路松軟土質,提供強勁的附著力和驅動力;高壓子午線胎側重于在重載時增加承載面積提升承載能力,從而提高車身穩定性。

駕駛席及液壓缸要設置防撞護欄,避免管道起吊過程碰撞駕駛操作人員和設備本身。

制動系統采用液壓驅動轂剎裝置實現可靠的制動性能。

2.2 液壓系統設計

工作油泵由發動機變速箱取力器分配的動力轉化為液壓油的壓力勢能,作為裝管液壓缸和卸管液壓缸的動力源,中間由多路閥控制工作狀態,各元件間由高壓油管順序連接(見圖1)。

取力器在液壓系統工作時聯動,在多功能車行進中脫離。當液壓系統超壓時管路中設置旁路閥自行卸壓,以保護系統不受過載損壞。

2.3 管道吊裝系統力學計算

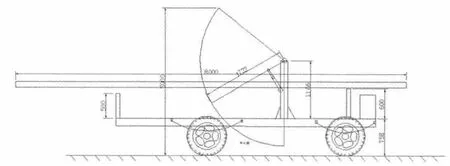

擬定選用 2TGI- E86*250 型液壓缸,總行程500mm,最大頂升載荷18t,工作油壓16MPa(見圖2)。

依據杠桿原理計算得裝管吊臂末端最大可用載荷為3.6t ,能滿足多根管道同時起吊的要求。吊臂旋轉鉸鏈部位加設重載型止推軸承,旋轉由人力牽拉實現。

圖2 裝管機構示意圖

2.4 卸管部分受力計算

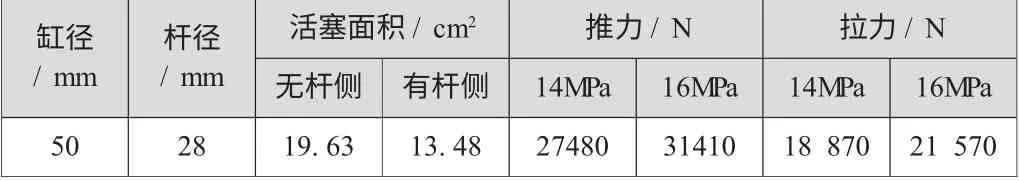

卸管部分能實現單根卸管,后排管材滾動跟進,由限位裝置擋住,機構升降一次卸一根管。液壓缸回位后準備卸第二根管,因此需要使用雙作用液壓缸。《機械設計手冊》選型(見表1)。

表1 《機械設計手冊》選型表

配置的雙作用液壓缸,最大單根鋼管卸管重量為1.89t,滿足油區各類鋼管單根卸管要求。

3 實施情況

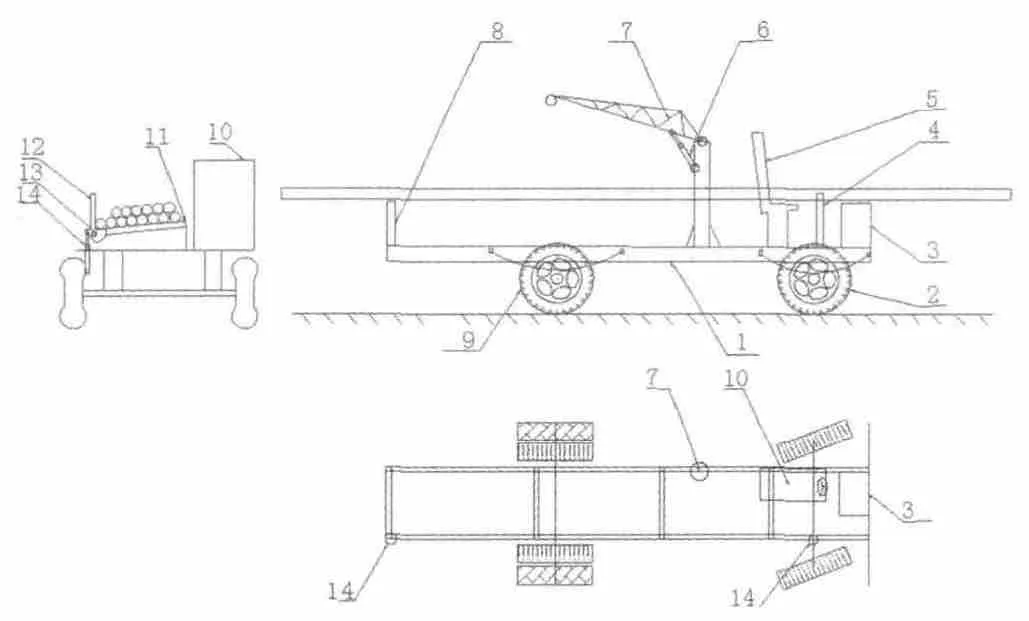

多功能車由車架1、發動機及變速箱3、轉向輪2、驅動輪9、剎車裝置等部件構成行車系統;裝管機構7 位于車架中部左側(從車尾俯視運布管車時),由液壓缸6 驅動一根吊臂將成批堆放在現場的管材吊裝到管道支架4、8 上擱置;管道支架為車架前后兩點支撐、支架橫梁向卸管機構(12.13.14)一側傾斜;運輸到布管位置后啟動卸管機構,卸一根管后繼續前進到下一根管的位置卸管(見圖3)。

卸管機構位于車架右側前后兩端,前后兩個同步動作;卸管時液壓缸14 收縮帶動杠桿12 翻轉,將一根管道從管道支架上推下,同時杠桿末端弧形限位裝置13 將支架上其余管道擋在支架上。卸管后液壓缸14 外伸將杠桿12 復位,管道滾入杠桿卸管位置,為下一根卸管做好準備。

圖3 系統總裝示意圖

驅動輪9 后置,由內側高壓胎和外側防滑胎組合而成。駕駛操作席5 位于車架前端左側,駕駛席左右及上方設有防撞支架10,保證吊裝時不發生因管材旋轉、側移等現象而碰傷駕駛操作人員。

4 場地測試及現場試用

多功能車組裝完畢后進行場地測試(見圖4),行走速度、承載能力、制動性能、起吊能力、卸管動作等符合設計思路。

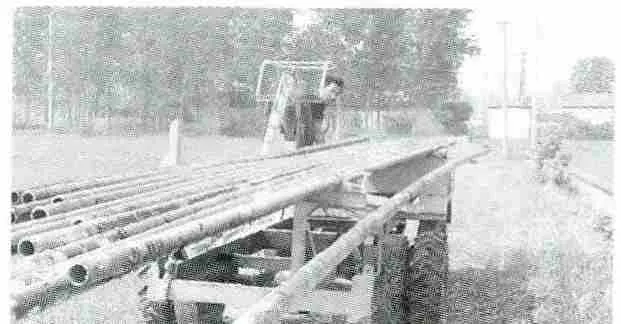

經現場試用(見圖5),使用情況符合設計要求。

圖4 場地測試照片

圖5 現場試用照片

多功能車由液壓裝管、卸管機構相結合 提高油田地面管道施工機械化程度,節省人工成本,提高吊、運、布管施工效率,提高現場施工安全性。該多功能車現場使用兩年多來受到施工班組青睞,極大的降低了一線施工工人勞動強度,提高了施工效率,改變了‘人拉肩扛’的落后面貌。

多功能車現場應用結果表明,過去至少需要4 人吊、運、布管施工任務,壓縮為2 人操作即可完成。提高了工作效率,勞動強度大幅下降,安全性也顯著提升。

以已經完工長約2000m 的三管流程為例:需要吊、運、散布鋼管為750 根,重約150t,最大運距5000m。用傳統方法施工:4人組合在吊車、卡車、拖拉機配合下,每天能吊、運、布50 根管,總共需要15d 完成;用多功能車作業:2 人組合每天吊、運、布150 根管,總共需要5d 完成。很顯然工效提高5 倍,而且所用工人數降低了一半。

目前多功能車只限于油區工地使用,沒有“戶囗”還不能上公路行駛。

但多功能車研制技術,已獲得國家知識產權局實用新型專利授權。

1 聞邦椿《機械設計手冊》[M] 機械工業出版社2005

2 劉明威《工程力學》[M] 武漢大學出版社2000