大型薄膜型LNG船結構開發設計

江克進,戴 立,王輝輝,李 迎

(滬東中華造船(集團)有限公司,上海 200129)

0 引 言

近十年來,國內 LNG船經歷了從無到有,從技術引進到獨立自主開發的過程。目前國內在建的大型薄膜型LNG船,符合國際最新設計方向,在國際造船市場中具有競爭力。在大型薄膜型LNG船自主設計中,由于規范規則要求高且復雜,為保證設計質量,滿足船東和船級社對船體結構強度、疲勞壽命和振動特性等的技術要求,需要進行大量的計算和優化工作。

大型薄膜型LNG船結構設計,為了滿足船級社規范、IGC CODE(國際散裝運輸液化氣體船舶構造和設備規則)以及圍護系統專利公司GTT等的相關要求,進行結構規范計算、疲勞分析(FDA Level 2)、液貨艙晃蕩(Sloshing)分析、艙段有限元計算、固有頻率初步估算等工作,結合計算結果對設計圖紙進行修正,并作相應優化。為后期詳細設計和改進提供充分技術保證,使船體結構設計更加合理、安全和可靠,有效控制空船重量。

1 船舶概況

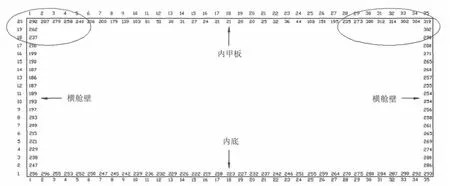

滬東中華造船(集團)有限公司自主研發的170000m3系列LNG船采用薄膜型結構,縱向艙室布置見圖1。貨艙區的典型結構型式為雙層底、雙層殼、雙層橫艙壁、雙圍阱甲板。總長290m,型寬43.35m,型深26.25m,載貨量約170000m3,分為4個獨立的液貨艙。

2 大型薄膜型LNG船規范計算

2.1 LNG船中剖面設計

舯剖面計算采用LR RULES CALC 軟件進行,并用SPREAD SHEET對計算結果進行驗證。

LNG船中剖面設計的特殊性,在于滿足圍護系統專利公司GTT的相關要求。對于薄膜型LNG船,主要應該滿足:1) 液貨艙幾何尺寸、布置的規定;2) 裝載率;3) 船體構件總體性能達標。

按照 GTT要求確定結構型式,特別注意船體內殼的布置;初步確定結構型式后,在規范計算中,按照GTT對船體內殼的最大彎曲應力的要求,驗證總縱強度。

計算局部強度時,主要是考慮液貨裝載工況,動、靜載荷作用在船體結構上的響應。

結合舯剖面計算結果,對全船結構進行初步規范計算,完成基本的結構設計。

2.2 液貨艙晃蕩(Sloshing)響應計算

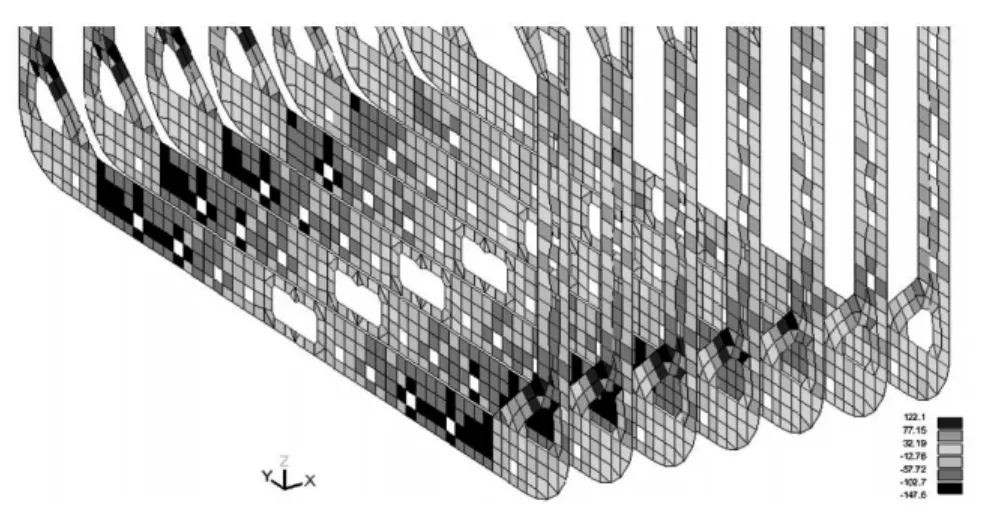

液貨艙內液貨裝載量的不同將引起不同的晃蕩載荷,因此各艙的裝載量可以從5%到95%,以5%遞增,從而得出19組數據。薄膜型LNG船的晃蕩主要考慮:橫搖(Roll),縱搖(Pitch)。根據船級社建議,橫搖狀態下液貨晃蕩周期與船體搖擺周期差在5s以外的狀態可以忽略,因為得出的結果較小,主要考慮5s以內的狀態;同樣的,縱搖狀態下考慮3s以內的狀態[1]。通過分析,在縱搖狀態下,內底、艙壁、內甲板等處出現晃蕩載荷比較嚴重的區域。液貨艙結構所受晃蕩載荷見圖2。

圖2 液貨艙結構所受晃蕩載荷

如圖2中橢圓圈內所示,縱搖的影響主要體現在橫向艙壁頂部等區域。其中第1液貨艙的晃蕩載荷最小,第2和第3液貨艙橫向艙壁上的扶強材需要加強,而第4液貨艙的晃蕩載荷最大,修改的部分較多,包括inner deck上的扶強材也需要適當加強,以確保液貨的晃蕩載荷不會對船體結構造成很大的影響。

2.3 疲勞(FDA Level 2)計算

按照要求,貨艙區次要構件的節點疲勞強度需滿足北大西洋40a的要求。應用勞氏船級社的疲勞計算軟件ShipRight Software-Fatigue Design Assessment(Level 2)進行分析。

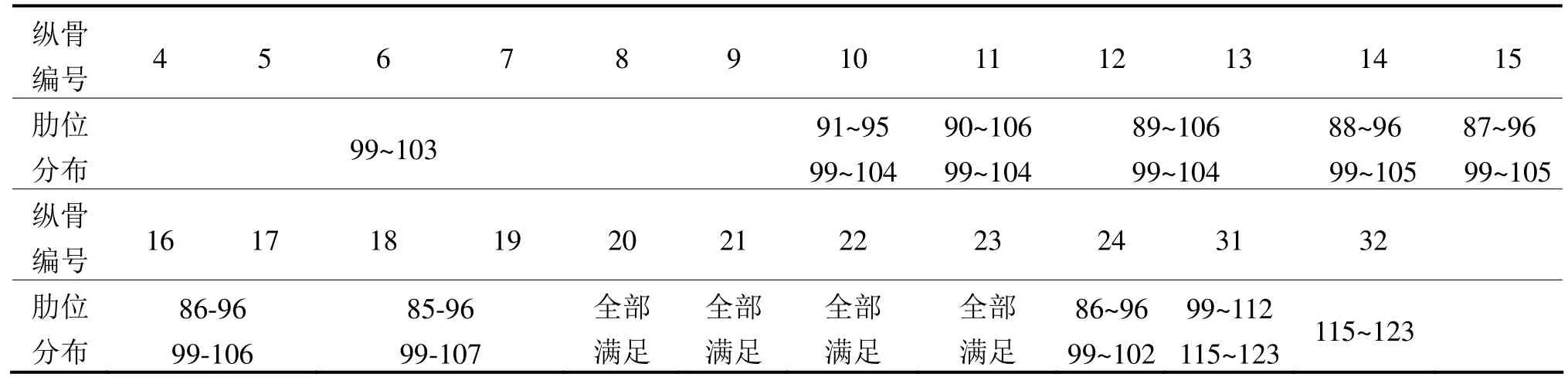

根據疲勞計算要求,工況分別選取壓載和滿載出港時的狀態進行計算。壓載狀態選取的是壓載裝滿燃油出港工況;滿載狀態選取的是均質結構吃水(燃油滿載)的出港工況。航線的定義根據勞氏船級社的設定,波浪載荷根據IACS北大西洋設定;航行時間根據要求設定為40a,平均每年的入塢時間設定為1.5d。通過疲勞強度分析,貨艙區疲勞強度不滿足要求的外板骨材及位置分布見表1。

根據計算結果,對于表1中不滿足疲勞要求的縱骨節點,一般通過增大縱骨尺寸或修改縱骨與肋板的連接形式達到滿足抗疲勞要求。為避免增加重量,設計中選擇修改連接形式的優化方案。其他縱骨如甲板、內底、內殼、底邊艙斜板上縱骨疲勞強度均滿足北大西洋海況40a要求。

表1 疲勞強度不滿足要求的外板骨材及位置分布

3 大型薄膜型LNG船有限元計算

為保證結構設計的深化,引入有限元計算。相關計算滿足LR的要求,使用船級社軟件加載、前后處理。重點關注IGC CODE 和GTT等關于薄膜型LNG船的特殊要求,結合大型LNG船的特殊裝載工況,通過艙段有限元計算評估結構屈服強度和屈曲強度。在各動、靜等工況下,分析船體結構的響應,提出相關結構的修改意見。

當然 IGC CODE 對于全船結構有限元分析有相應的要求,而在開發設計階段,艙段有限元的計算更加實用和有效[2]。按照LR船級社建議,通過LNG船艙段有限元分析,對規范計算的結果進行驗證、修改,為確定LNG船貨艙區構件尺寸提供了依據。

3.1 主要承受載荷

由于各個構件受力復雜,根據規范要求需對艙段在十余種工況下的應力進行校核[3]。對于每種工況,艙段所受的載荷分為總縱彎矩、水壓力和貨物載荷等。

1) 總縱彎矩:分為靜水彎矩和波浪彎矩,靜水彎矩即總體專業根據配載情況給出船中彎矩最大值,而波浪彎矩則根據規范要求進行計算;

2) 水壓力: 分為靜水壓力和附加水壓力,附加水壓力反應船舶外板上某處位于波峰或波谷時,該處水壓力發生的變化;

3) 貨物載荷: 分為貨物自重載荷和貨物附加載荷,貨物附加載荷用于反應船體運動時產生加速度,貨物受加速度影響對結構產生的額外載荷。

3.2 計算工況

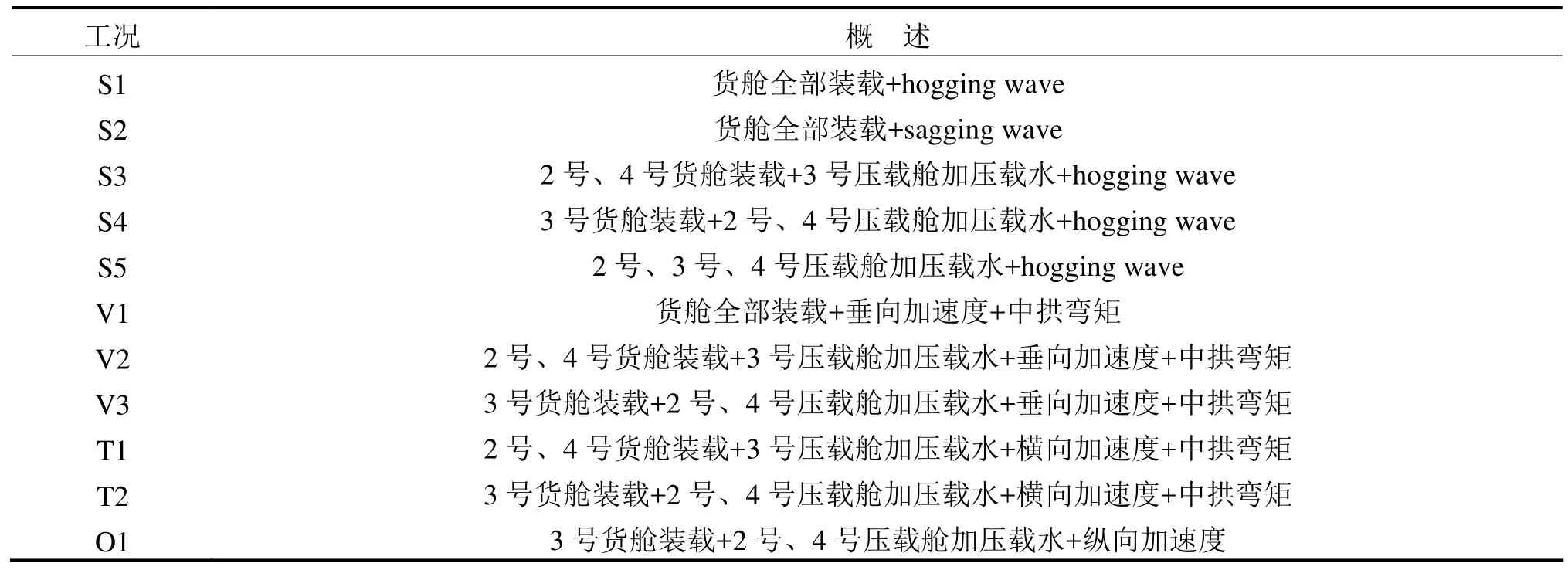

船舶在營運過程中,船體結構承受來自自身裝載的載荷以及外部載荷,同時載荷又是時刻變化的,不是所有載荷變化都會對船體結構造成損害,因此只需要選擇幾種典型工況對船體結構進行計算評估。

根據LR船級社的船體結構評估要求,主要分為11種典型工況(見表2)進行計算分析。

表2 典型工況

3.3 屈服結果分析

通過LR船級社的后處理軟件ShipRight進行船體結構的屈服和屈曲校核。

各個船體結構區域的Combined Stress(σe),Direct Stress(σ),Shear Stress(τxy)需要滿足不同工況下的衡準要求。前述需要校核的應力分別對應于ShipRight軟件中的Von-Mises Stress, Global Stress, Shear Stress。

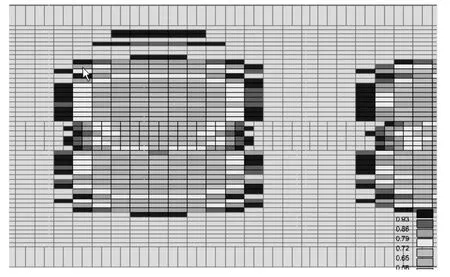

以底部結構為例,對于雙層底肋板,根據LR要求,需要分別對Static Cases和Dynamic Cases兩種工況對應的 Von-Mises Stress,Shear Stress校核。圖 3、4為雙層底肋板 Static Cases下各個子工況的最大Von-Mises Stress及Shear Stress結果圖。同樣,根據LR要求,該工況下Von-Mises Stress的材料利用因子不大于0.75;Shear Stress不大于110.25MPa(見圖4),在靠近底邊水艙的位置Shear Stress較大,出現了大于應力衡準的區域,需要針對LR要求,對該區域進行修改。

圖3 Static Cases下Von-Mises Stress結果

圖4 Static Cases下Shear Stress結果

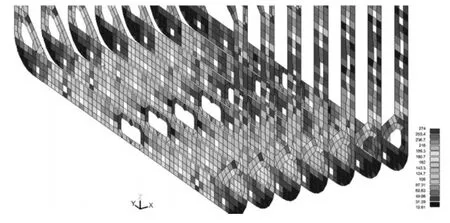

3.4 屈曲結果分析

由于屈曲分析是基于凈尺寸模型,需將原有限元模型轉為用于屈曲分析凈尺寸模型。同時,ShipRight會自動根據主要構件和次要構件作為邊界,將各個板架生成用于屈曲計算的 PANEL單元,進行屈曲分析并顯示結果。

采用Factor against Buckling(λ)作為屈曲評估依據,對于縱向構件,需要滿足λ>1;對于橫向構件,需要滿足λ>1.1。圖5為底部外板不符合屈曲衡準的區域,主要顯示了3號貨艙的底部外板部分。

圖5 外底板屈曲不符合要求的區域

根據艙段有限元模型的屈服及屈曲計算結果,對不滿足LR要求的區域進行結構尺寸或形式的修改,如增加板厚或增加加強筋。設計過程中控制修改范圍,達到最優化的設計方案。同樣對于應力較小的區域還可以適當減少板厚或構件,以降低材料重量。

4 船體總振動固有頻率預報

船舶振動直接影響船體結構安全性和人員居住的舒適性,是船舶性能的重要指標之一。在船舶設計前期,為避免共振,降低振動響應,對船體梁固有頻率的預報是相當重要的[4]。然而在開發設計階段,往往資料及數據欠缺。因此通過幾種經驗公式,對于 LNG船進行總振動固有頻率預報。隨著設計的深入,進一步采用有限元法,對 LNG船進行總振動固有頻率計算。同時,將經驗公式計算得出的結果與有限元結果比較分析,探討其對于LNG船進行總振動固有頻率預報的適用性。

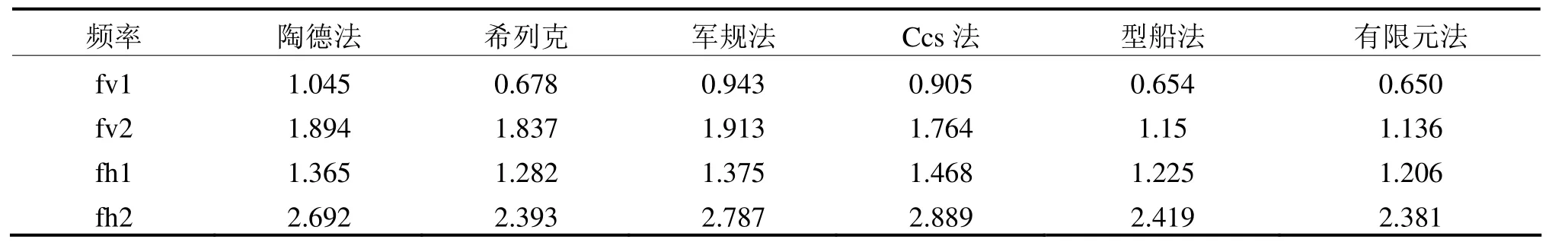

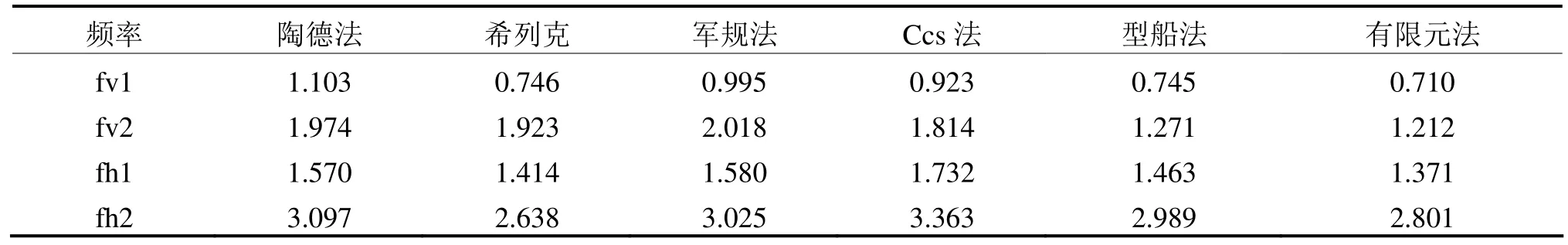

設計船在滿載及壓載狀態下應用各方法計算的船體總振動固有頻率結果見表3、4。

表3 滿載狀態固有頻率預報 單位:Hz

表4 壓載狀態固有頻率預報 單位:Hz

結果表明,傳統的經驗公式中,“型船法”的計算結果和實船相對比較吻合。設計者可以根據長期積累的經驗、數據,在實際設計中,選擇“型船法”進行固有頻率預報。為主機選型和螺旋槳葉數的確定提供依據,從而避免共振,力求降低實船的振動水平。

5 結 語

在LNG船開發設計階段,通過大量的分析計算,保證了結構設計的安全、可靠性。改變了LNG船設計長期以來依靠國外設計的局面,為自主開發設計更大型的LNG船積累了經驗,也為實現LNG產品的產業化提供了技術儲備。

[1] 英國勞氏船級社. Structural Design Assessment — Primary Structure of Membrane Tank LNG Ships (Guidance on Direct Calculations),2008 [S].

[2] 戴 立,雷杜輝,江克進. 有限元計算在大型LNG船開發中的應用[J]. 計算機輔助工程,2013,增刊1.

[3] 劉文華. 中小型LNG船C型獨立液貨艙載荷分析[J]. 船舶與海洋工程,2012, (2): 1-6.

[4] 中國船級社. 船上振動控制指南[M]. 北京:人民交通出版社,2012.