6000t/h裝船機結構制造和總裝技術研究

倪 國 春

(中船江南重工股份有限公司,上海 200023)

0 引 言

裝船機是散料碼頭裝船時使用的大型高效、自動化機械,用于把散料例如煤炭、鐵礦石、糧食等的裝船作業。隨著散貨海運貿易不斷攀升以及航運競爭導致的成本控制需要,對散貨船噸位、港口設備包括裝船機的裝卸能力都提出了更高的要求。目前國內秦皇島碼頭和曹妃甸碼頭都可以達到6000t/h裝載能力,已屬國內先進水平。同時,出口的最大裝船機已達到12000t/h裝載能力。

1 構造及主要參數

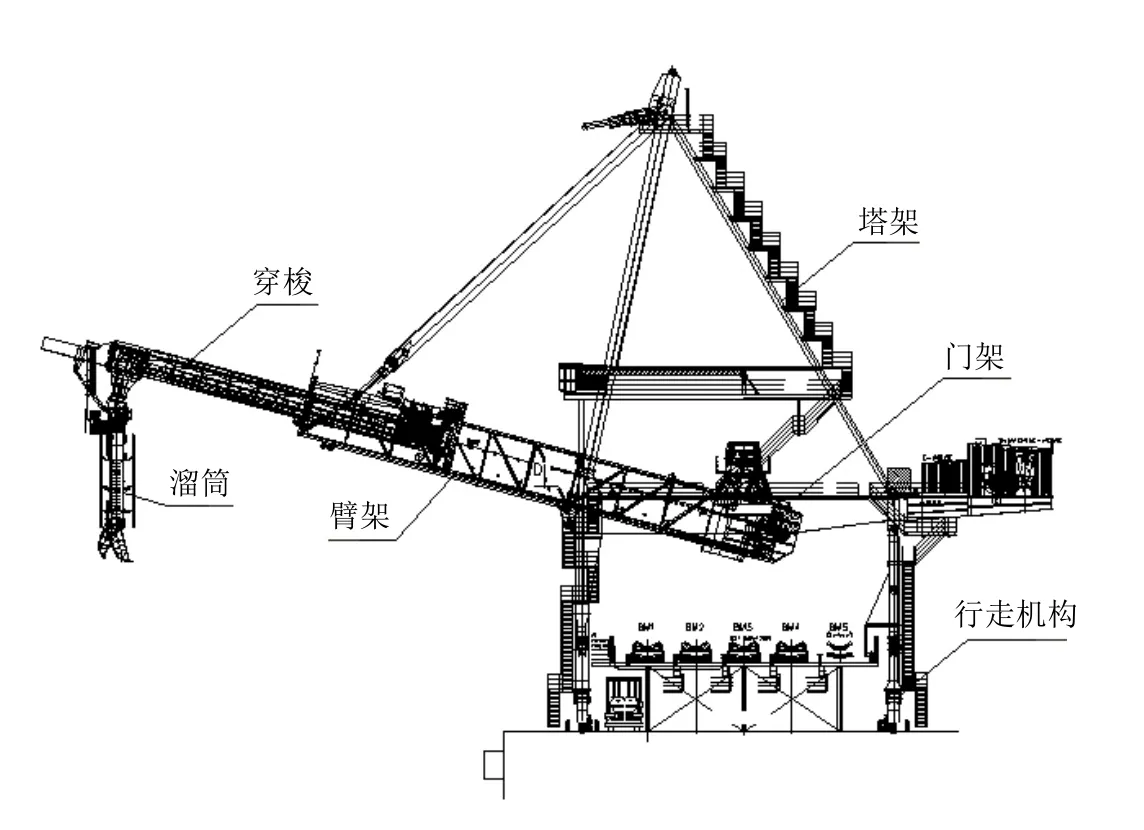

6000t/h裝船機包括主體和尾車兩部分,主體由門架、行走機構、塔架、臂架及穿梭、溜筒等部件組成,尾車采用直爬式單尾車,見圖1。主要參數及特點如下:

1) 門架軌道跨度為26m,橫跨5條皮帶運輸線,也就是說在同一碼頭運輸線下,可以容納5臺裝船機同時作業,為目前國內裝船效率最高的碼頭作業線;

2) 臂架最大伸縮行程達21m,可以滿足1.5萬~10萬dwt船舶的裝載要求,適用能力很強;

3) 臂架工作仰角從+15~–12°,可以滿足船舶在不同潮位情況的裝載要求,裝載適應性較好;

4) 溜筒可回轉±180°,端部拋料彎頭可擺動–16~+29°,可以滿足多種船艙的裝料任務。

圖1 裝船機結構

2 關鍵制造技術

2.1 穿梭耐磨軌道板的焊接

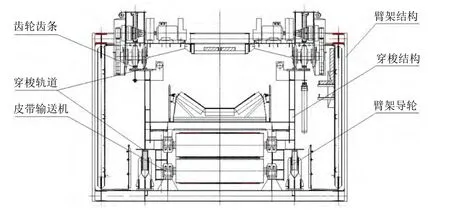

穿梭結構的上、下平面裝有四根通長軌道,與臂架導輪在行程內走合。上軌道并排裝有齒條,通過裝在臂架驅動裝置上的齒輪與齒條的嚙合,使穿梭結構在臂架框架內沿臂架軸線方向做直線運動,見圖2。

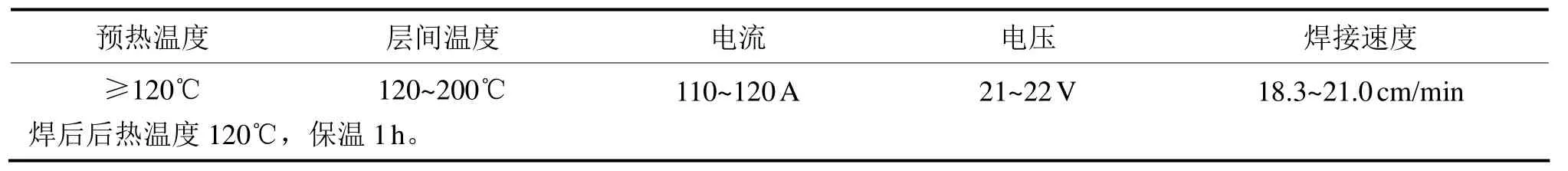

軌道材質為 S690QL[1]高強度結構鋼,采用歐洲標準 EN10025-6,最小屈服強度 690MPa,沖擊值 40J/–20℃。考慮到軌道焊接不同于其他高強結構焊接,為了確保軌道焊接后在強度、硬度、沖擊性能上能夠滿足要求,進行了專項焊接攻關。經對比國產高強度焊條和進口焊條后,最終選用了進口焊條E11018-G Phoenix SHNi2K100;通過焊接試驗,采用小線能量的滴狀熔滴過渡方式,確定焊接工藝參數見表1。

圖2 臂架和穿梭結構的機械總成

表1 焊接工藝參數

在施焊前制定了詳細的焊接指導書,對焊前準備、焊接要求、焊后保溫各方面作了規定。焊后經過無損探傷,焊縫質量符合設計要求。

2.2 穿梭結構精度控制

穿梭軌道長度34m,圖紙要求制造精度為:上下軌道面尺寸偏差0~–2mm,兩軌道中心距偏差±1mm,導軌上下左右的彎曲度偏差均不大于1mm。

穿梭本身為板梁結構,自身剛度差,通過分析整體制造工藝流程,將其拆解為結構精度控制和機加工精度控制兩個階段,以達到最終尺寸控制的要求。

在結構制造階段采用對稱組裝、對稱焊接的制造工藝,以降低框架件組裝的彎扭變形;選擇埋弧自動焊對稱焊接工字型大梁,確保結構件焊后應力均勻,變形較小。除了考慮結構件焊接收縮余量外,還增加了軌道板和齒條安裝面的機加工余量,以彌補結構剛性不足可能導致的尺寸超差。

在機加工階段,通過工藝措施解決超長軌道面的加工難題。考慮到穿梭軌道長度較長,機床無法一刀加工完成的情況,采用了同一基準、分段校調、分段機加工的工藝。首先加工軌道板基準面,這是軌道面及齒條安裝面加工的基面,伸出機床行程部分,用激光配合校調,兩側水線校至同一平面,確認后用鋼針劃出基準線,再機加工。超出機床行程部分,將穿梭件移動接刀機加工。接刀前,根據已加工的基面和基準線重新校調,劃線確認后繼續機加工。軌道板基準面加工后安裝軌道,然后用機床校調直線度、垂直度,按照前述相同的工藝進行導軌面及齒條安裝面的加工,兩個加工面在同一狀態銑削加工,以確保形位公差符合要求。單面加工完成后翻身,找準先前的加工軌道板基準面重新校調,并進行劃線檢測,采用分段校調加工反面。

通過兩個階段精度控制,在最終機加工完成后,檢驗確認:尺寸偏差完全滿足了設計要求。

2.3 臂架變幅絞車卷筒的平衡試驗

臂架變幅絞車卷筒采用鋼板卷制而成,直徑φ1500mm,長度7580mm,壁厚55mm,材料為S355J2。由于在卷筒加工過程中存在制造誤差、機加工誤差,會導致質量分布不均勻。卷筒作為剛性轉子,工作時這種不均勻不僅使其支承軸承座承受動載荷,產生機械噪音,而且還引起機器的振動,造成機構的疲勞損壞。因此必須把質量分布不均勻控制在允許范圍內,通過平衡試驗確定卷筒是否符合要求。

設計提供的卷筒平衡品質為G16,卷筒質量m=14282kg,轉速n=8.15r/min,根據標準[2]計算可得到許用剩余不平衡量peiU 。

只要卷筒通過平衡試驗測得的數值小于peiU ,則說明卷筒平衡性能可以滿足使用要求。平衡試驗在卷筒光面加工后進行,按照使用工況,卷筒兩端應處于自由旋轉狀態,試驗中利用車床夾頭和頂針作為旋轉支撐,用來模擬實際工況,同時將車床設置為空擋,以避免車床減速機的慣性矩參與試驗,見圖3。

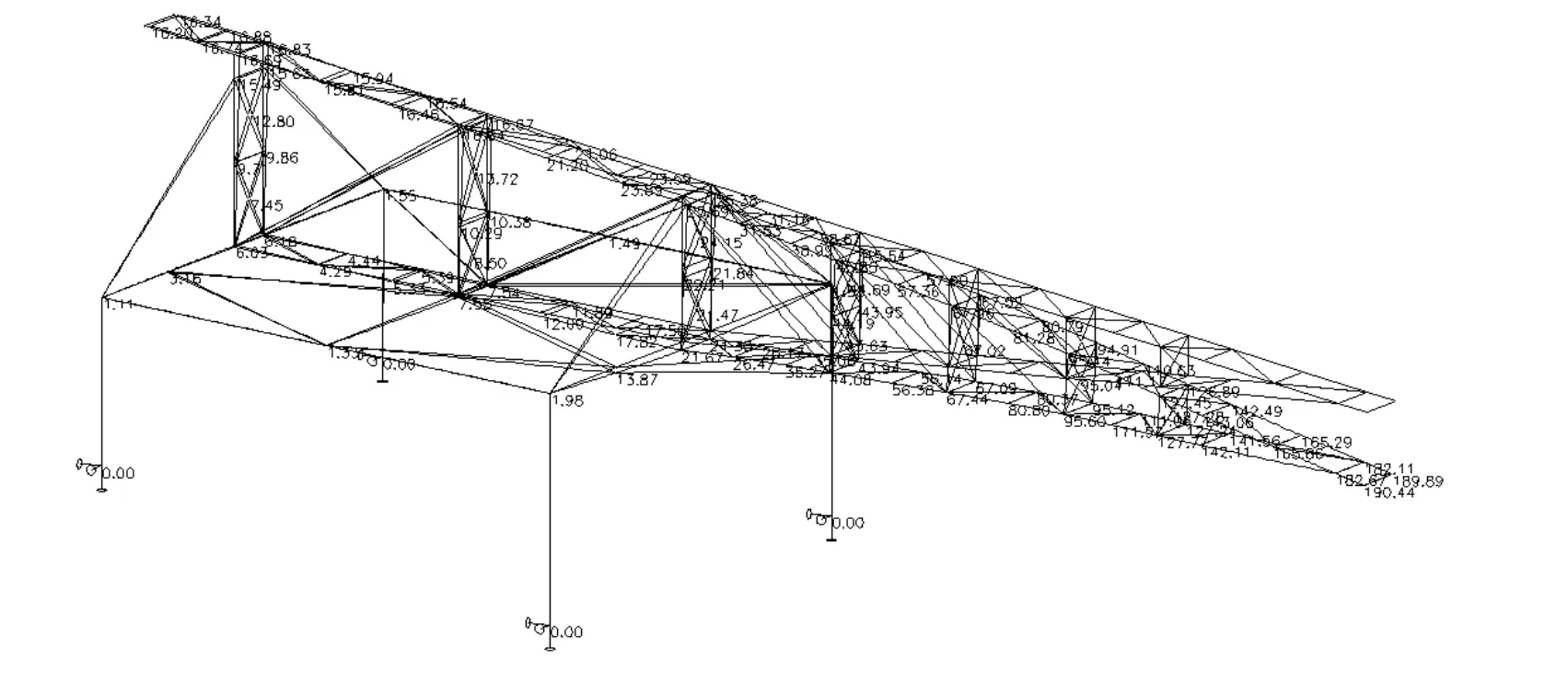

試驗按照規范采用了單(靜)平衡方法,通過試驗測得卷筒的剩余不平衡量為 15kg·m 塔架為人字形結構,底部與A/B主梁通過法蘭連接。由于塔架四根柱體軸線與門架主梁水平面形成斜角,四個法蘭面并不在同一平面,因此給安裝帶來了很大的困難,見圖 4。若采用通常工藝,法蘭板配鉆后各自焊接到塔架和門架,最終拼裝時極有可能造成螺栓孔錯位甚至法蘭面對不齊,造成重大返修。為避免發生這種情況,經過工藝探討,采用先將門架法蘭座與塔架螺栓對接,再用塔架和門架預組裝的方式將門架法蘭座焊接到門架主梁,這樣既保證了法蘭面對接正確,也同時完成了塔架和門架的法蘭焊接。 圖3 卷筒的平衡試驗 圖4 法蘭底座構造 首先制作法蘭底座本體結構,底部留50mm調整余量,然后與塔架法蘭底座配對,配對后進行栓接端法蘭面機加工和螺栓鉆孔,完成后用臨時螺栓全部栓緊,與塔架立柱焊接。接下來分別進行門架的組裝和塔架立體組裝。在預組裝場地上先把門架包括剛性腿、柔性腿、A/B主梁和絞車平臺按圖紙與行走機構組裝成形,固定后吊裝塔架整體落位,根據塔架基準線位置將法蘭底座臨時定位在門架主梁相應位置,按圖紙尺寸割除底座余量后最終落位焊接。焊接檢驗后拆除法蘭臨時螺栓,將塔架分離,這樣塔架與門架的法蘭連接端施工完成,端面和螺孔質量得到了充分保證。 尾車主要包括主臂架桁架、尾車門架以及支撐構造。主臂架采用螺栓連接,尾車A門架直接銷接在裝船機主門架上,尾車B門架與尾車行走機構連接作為支撐。 考察尾車的結構體系,門腿為大跨度門架,主臂架為全螺栓連接的大懸挑空間桁架,結構體剛度差,制造后會產生較大的變形。采用計算機模擬尾車變形后發現,在自重工況,尾車大梁下撓 7mm,尾部下撓38mm;在皮帶壓載工況,大梁下撓21mm,尾部下撓190mm,見圖5。對此在尾車制造工藝中,門架大梁和尾部桁架根據計算機模擬的下撓量,在工藝上設置了預起拱,以抵消皮帶總裝后引起的尺寸偏差。另外在尾車制造方式上采用立體預拼裝的方式進行組裝,這樣可以確保尾車與門架、行走機構的相關尺寸。從最終現場安裝情況來看,尾車采用預起拱工藝和立體預拼裝工藝,完全滿足了設計要求。 圖5 計算機模擬尾車變形情況 對于大型機械來說,采用整機駁運,整體吊裝無疑是最適合的安裝方式,但裝船機體積龐大,根據其結構特點以及海運的海況要求,整機駁運安裝從安全和經濟性來說都是不可取的。通過綜合考慮,采用了分部套運輸和安裝的方案。 2.6.1 部套拆分和運輸 按照裝船機結構特點,可分成四個部套:門架和行走機構、塔架、臂架及穿梭、尾車(見表2)。考慮到尾車長度過長,不便于整體運輸和安裝,散裝后到現場整體組裝。 表2 部套參數 在運輸設備上,采用7000t甲板駁及一艘2648kW全迴轉拖輪配合進行水上運輸作業。 2.6.2 現場安裝 現場安裝按照門架、塔架、臂架和穿梭、尾車、附屬結構的順序依次進行。在吊裝設備上,根據裝船機部件的重量和吊高要求,勘察碼頭到軌道中心跨距尺寸,采用900t浮吊作業。首先吊裝門架和行走機構,落軌時主要控制行走機構車輪與軌道中心對齊,調定后用鋼絲繩和車輪鐵鞋固定行走機構,以防止漂移。接下來吊裝塔架,法蘭面對接采用高強螺栓擰到設計力矩。臂架和穿梭的安裝是施工難點,先用900t浮吊銷軸連接臂架根部與門架鉸接座,再臨時連接臂架頭部和塔架頂部。連接完成后移開900t浮吊,采用卷揚機進行產品鋼絲繩的穿繞連接。尾車和輔助結構包括溜筒、扶梯等則采用汽車吊完成。 在裝船機的制造過程中,通過工藝摸索攻克了一系列施工難點,獲得了許多重要的工藝方法和工藝參數,例如高強軌道板的焊接參數,穿梭制造精度的控制工藝,卷筒靜平衡試驗方法,尾車預拱度的參數確定方法,大型機械的運輸配載和總裝方案等,對企業成套設備的施工積累了大量工藝資料。 [1] DIN EN10025-6-2009 Hot Rolled Products of Structural Steels-part6 [S]. [2] GB/T 9239.1-2006. 機械振動恒態(剛性)轉子平衡品質要求第1部分:規范與平衡允差的檢驗[S].2.4 塔架法蘭與門架法蘭的對接措施

2.5 尾車組裝的精度控制

2.6 運輸和總裝技術

3 結 語