循環流化床鍋爐脫硫系統改造技術探討

汪 偉,郭鳳波

( 內蒙古赤峰熱電廠,內蒙古赤峰 024000)

0 引 言

赤峰熱電廠四期供熱擴建兩臺135 MW供熱機組,配套2臺440 t/h循環流化床鍋爐。主要參數:過熱器流量 440 t/h,過熱蒸汽出口壓力13.7 MPa,過熱蒸汽溫度 540℃,給水溫度250℃,再熱器流量359 t/h,再熱蒸汽進口壓力2.77 MPa,再熱蒸汽出口溫度540℃,再熱汽進口溫度326℃,再熱蒸汽出口壓力2.61 MPa。鍋爐為自然循環、單鍋筒、一次中間再熱、平衡通風、全封閉式布置,全鋼結構、燃煤、固態排渣、超高壓循環流化床蒸汽鍋爐,循環物料的分離采用絕熱旋風分離器,鍋爐采用支吊結合的固定方式,受熱面采用全懸吊方式,空氣預熱器.分離器采用支撐結構,鍋爐啟動采用床下啟動方式。

1 鍋爐的主要結構

鍋爐主要由爐膛、高溫絕熱分離器、自平衡“U”形回料閥和尾部對流煙道組成。燃燒室蒸發受熱面采用膜式水冷壁,水循環采用單汽包、自然循環、單段蒸發系統。采用水冷布風板,大直徑鐘罩式風帽,具有布風均勻、防堵塞、防結焦和便于維修等優點。燃燒室內布置雙面水冷壁來增加蒸發受熱面。燃燒室內布置屏式Ⅱ級過熱器和屏式熱段再熱器,以提高整個過熱器系統和再熱器系統的輻射傳熱特性,使鍋爐過熱汽溫和再熱器溫具有良好的調節特性。

鍋爐采用2個內徑為8.08 m的高溫絕熱分離器,布置在燃燒室與尾部對流煙道之間,外殼由鋼板制造,內襯絕熱材料及耐磨耐火材料,分離器上部為圓筒形,下部為錐形。防磨絕熱材料采用拉鉤、抓釘、支架固定。

高溫絕熱分離器回料腿下布置一個非機械型回料閥,回料為自平衡式,流化密封風用高壓風機單獨供給。回料閥外殼由鋼板制成,內襯絕熱材料和耐磨耐火材料。耐磨材料和保溫材料采用拉鉤、抓釘和支架固定。以上三部分構成了循環流化床鍋爐的核心部分——物料熱循環回路,煤與石灰石在燃燒室內完成燃燒及脫硫反應,經過分離器凈化過的煙氣進入尾部煙道,尾部對流煙道中布置Ⅲ級、Ⅰ級過熱器、冷段再熱器、省煤器、空氣預熱器,過熱蒸汽溫度由在過熱器之間布置的兩級噴水減溫器調節,減溫噴水來自于給水泵出口,高加前,冷段再熱器和熱段再熱器中間布置有一級噴水減溫器,減溫水來自于給水泵中間抽頭,Ⅲ級、Ⅰ級過熱器、冷段再熱器,煙道采用的包墻過熱器為膜式壁結構,省煤器、空氣預熱器煙道采用護板結構。為防止因爐內爆炸引起水冷壁和爐墻的破壞,燃燒室與尾部煙道包墻均采用水平繞帶式剛性梁來防止內外壓差作用造成的變形[1-2]。

鍋爐設有膨脹中心,各部分煙氣、物料的連接煙道之間設置性能優異的非金屬膨脹節,解決由熱位移引起的密封問題,各受熱面穿墻部位均采用國外成熟的密封技術設計,確保鍋爐的密閉性。鋼構架采用高強螺栓連接,按7度地震裂度設計。鍋爐采用支吊結合的固定方式,除分離器筒體、冷渣器和空氣予熱器為支撐結構外,其余均為懸吊結構[3-4]。

2 脫硫系統及存在的主要問題

2.1 脫硫系統

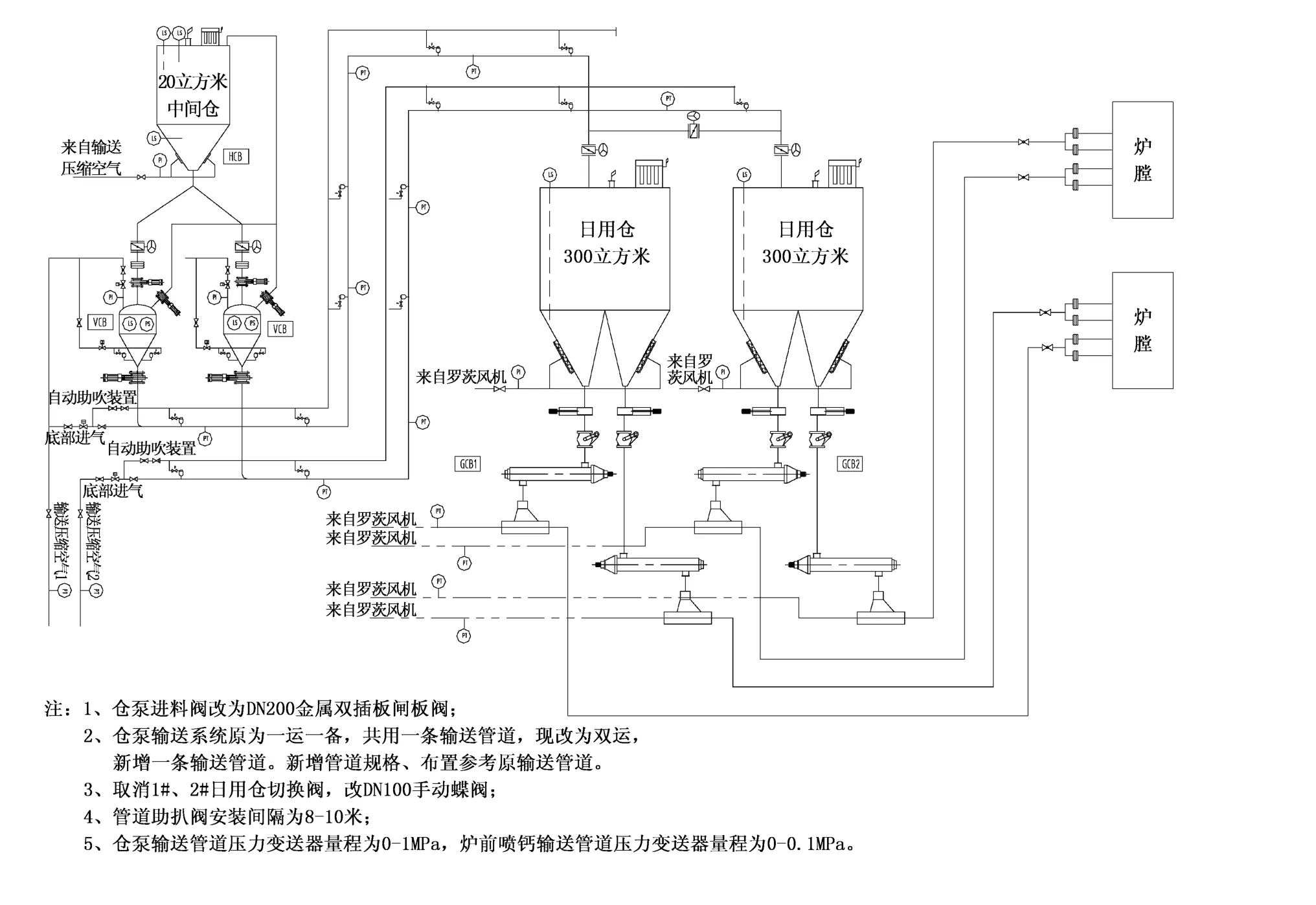

鍋爐煙氣脫硫采用爐內噴鈣干法脫硫方式,將石灰石粉利用輸送管道送入爐膛內燃燒。原設計石灰石輸送系統由中間倉、日用倉、螺旋稱重給料機、輸送風機、助推器、輸送管道等組成,設計輸送能力10 t/h。石灰石罐車將石灰石粉打入中間倉,中間倉落料至下部倉泵,利用濃相氣力輸送原理,打入輸送管道,輸送管道沿程均裝有助推器,助推氣源采用壓縮空氣,壓力0.6 MPa。管道輸送至日用倉頂入口處,揚程40 m,進入日用倉,日用倉與原煤倉位于同一運轉層。石灰石粉進入日用倉后,依靠自重到達螺旋稱重給料機,給料機下部接二級輸送管道,管道后部接入石灰石輸送風,輸送氣源來自鍋爐0 m布置的兩臺羅茨風機,流量30 m3/min,壓頭49 kPa。中間倉位于電除塵廠房南側,設計容積20 m3,兩臺爐共用一個日用倉,中間倉設計容積300 m3,每臺爐配備一個中間倉,與原煤倉位于同一平臺,二級輸送管道入口標高17 m。

2.2 存在的主要問題

這個廠1、2號機組脫硫為爐內石灰石干法脫硫,脫硫系統為沈陽遠達環保公司系統設計及安裝調試。系統自2007年投產以來,由于脫硫系統存在問題較多,雖經廠家多次整改,設備運行仍然不穩定,脫硫系統主要存在以下問題:

(1)系統復雜,石灰石粉需經過罐車、中間倉、倉泵、管道、日用倉、螺旋稱重給料機、輸送管道進入爐膛。

(2)日用倉設計容量小,僅為20 m3,罐車上料時經常造成倉頂壓力釋放閥動作,石灰石粉外漏,污染環境。且日用倉滿后,需停止上料,待日用倉清空后繼續上料,輸送無連續性。

(3)一級輸送管道沿程長,頻繁堵管。垂直段揚程高,易堵管。

圖1 改造前系統圖

(4)二級輸送系統螺旋給料機出力有限,單條線僅為3 t/h,且該型給料機易卡澀,軸承磨損頻繁,故障率高,系統穩定性差。

(5)二級輸送管道根據實際位置布置,布置復雜,彎頭多,易堵管。

(6)由于燃用煤種含硫率為1.1%,高于設計煤種,鍋爐石灰石系統設計給料量為4.4 t/h,系統給料量不能達到運行要求,不能滿足國家第三時段400 mg/Nm3排放標準。

(7)機械給料機、電子秤經常發生卡住跳閘,密封式旋轉給料機密封不嚴造成落料不暢,軸承損壞。

(8)鍋爐運行床溫過高,經常在930℃以上運行,已脫掉的二氧化硫發生二次還原反應,影響脫硫效率。

(9)燃用的石灰石粒度偏細,進入爐膛內石灰石未來得及反應就被煙氣帶走,增大了鈣硫比。這些都嚴重影響脫硫設施的運行穩定和二氧化硫達標排放。

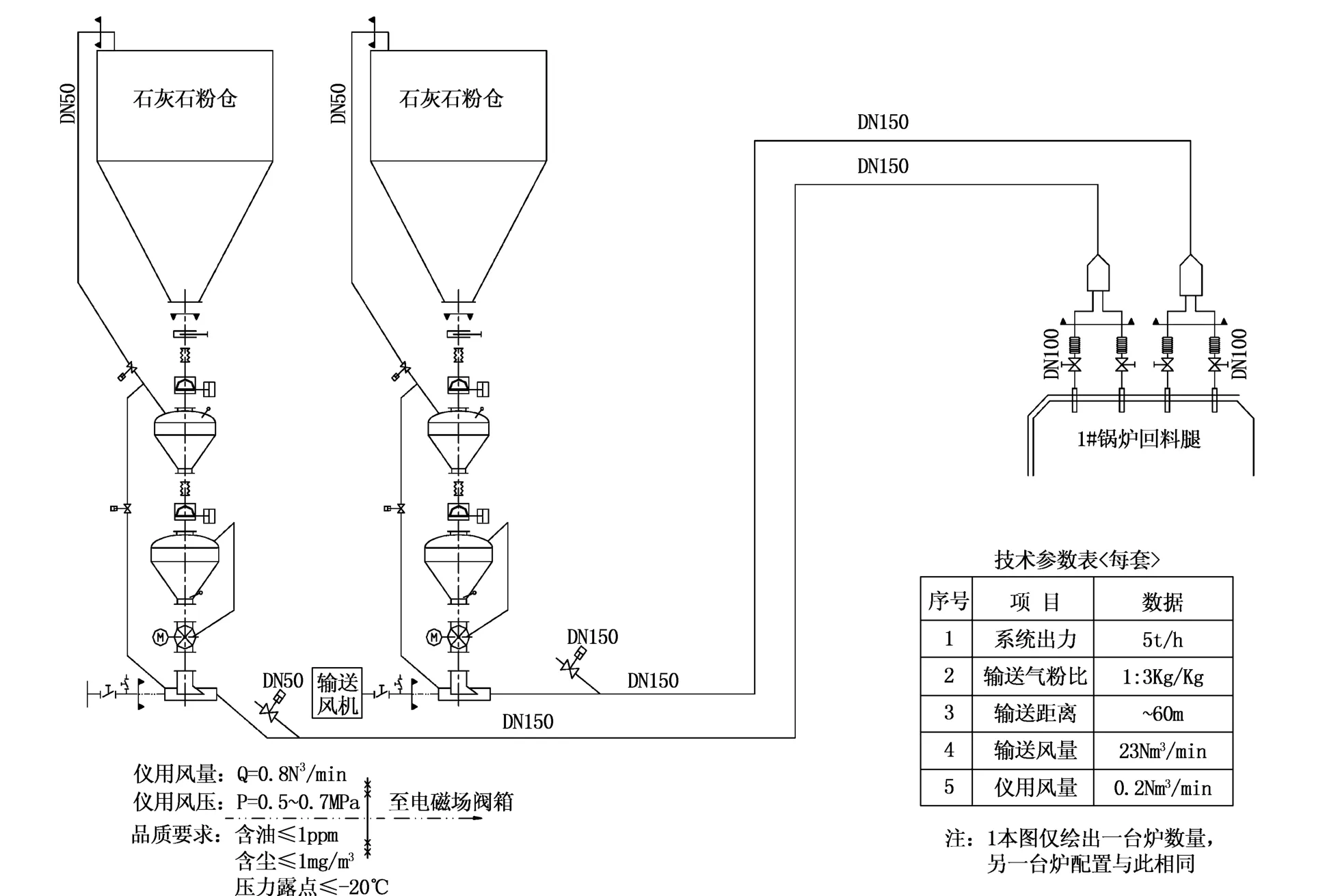

3 原因分析與解決方案

石灰石給料及輸送系統按設計煤種鈣硫比為2.0∶1,鍋爐石灰石系統設計給料量為 4.4 t/h,石灰石給料量不能滿足實際燃用煤種鈣硫比的要求。我廠聘請了清華大學脫硫專家,先后針對實際燃用煤種進行校核計算,提出了滿足實際燃用煤種石灰石給料量應增加到10 t/h,鈣硫比提升到2.85%,床溫控制在900℃左右,控制石灰石粒度在500 μm占70%左右的結論,需要對原設計石灰石輸送及給料系統實施增容改造,以達到設計脫硫效率。為此,我廠聘請西安熱工院設計,江蘇紐普蘭生產安裝,于2010年10月完成了石灰石系統改造,石灰石給料系統改造為濃相氣力輸送系統,取消了易發生卡住的旋轉給料機和電子秤,采用雙緩沖罐,達到了氣物充分混合,在輸送相同物料條件下,大大降低了對輸送壓力要求。

3.1 改造方案

(1)中間倉至日用倉石灰石輸送系統原設計為一套,石灰石輸送系統管道設計管徑不一致,整個管段有Ф108 mm、Ф133 mm,造成系統沿程阻力大,輸送石灰石量只能達到10 t/h,石灰石量達不到要求。為此增加一套石灰石輸送系統,并將原系統輸送石灰石管路管全部改成Ф133 mm,改造后兩套系統輸送石灰石能力可達20 t/h。并在管道沿程每隔20 m加裝一組助推器,解決了輸送系統容量不足和堵管問題。

(2)取消中間倉,在一級上料管垂直段起點位置,安裝新上料口,石灰石罐車直接由此上料。

(3)原系統以石灰石風機做為輸送氣源,存在風壓小、風量不足的缺陷。現改為壓縮空氣做為輸送汽源,保證了石灰石給料輸送用氣。由于罐車氣泵壓縮空氣壓頭低,僅0.1 MPa,無法將石灰石粉送至47米高度,我們自廠內壓縮空氣母管處引一根 Φ57管道接入罐車,壓縮空氣壓頭0.65 MPa,管道沿程增加助推器數量,間隔3 m安裝一個助推器,這樣既滿足上料需要,又解決了堵管問題。缺點是壓縮空氣用量增加。

(4)將日用倉間至鍋爐給料系統由機械給料式改造為濃相氣力輸送式,并將設備容量由5 t/h增至15 t/h,給料量滿足了運行要求。由于取消了易發生問題的給料機、電子秤和密封式旋轉給料機,自改造完成至今設備系統運行基本穩定,脫硫效率達85%以上,二氧化硫排放濃度小于400 mg/Nm3。降低了運行操作量,檢修維護量。

(5)原系統以石灰石風機做為輸送氣源,存在風壓小、風量不足的缺陷。現二級系統輸送風改為壓縮空氣,取消原石灰石輸送風機,輸送壓力達 0.6 MPa。

(6)為保證物料流化性,我們在料斗氣化風系統上又加裝了電加熱裝置,氣化風溫度提高后,可有效的防止灰斗的石灰石粉受潮板結。

3.2 控制參數

(1)對石灰石粒度調整、試驗,確定滿足鍋爐脫硫效率的石灰石粒度。經現場多次試驗調整,在相同鈣硫比條件下,燃用石灰石粒度在0.2 mm以下占至70%時,脫硫效率為81%,石灰石粒度在0.5 mm左右占70%時,脫硫效率為90%,最終確定石灰粒度為0.5 mm的占70%。

(2)購買石灰石的化驗設備,對我廠化驗人員進行石灰石化驗培訓,建立了石灰石接卸管理制度和石灰石取樣、化驗制度,做到了車車取樣化驗,對CaO含量,粒度不合格的及時與供應商溝通,要求其按要求供給,并對化驗不合格的石灰石拒絕付款,從而保證了到廠石灰的質量滿足要求。

(3)加強對鍋爐床溫調整,滿足煙氣脫硫要求。床溫高于930℃即不利于脫硫,同時對鍋爐安全運行也是一個嚴重威脅,通過播煤風由熱一次風改為冷一次風的改造,降低了爐膛溫度,現鍋爐床溫基本控制在920℃左右,減少了由于床溫高已脫掉的二氧化硫發生二次還原反應,提高了煙氣脫硫效率。

(4)加強在線監測數據管理,保證監測數據穩定達標。將煙氣排放連續在線監測數據引入DCS控制系統,運行值班人員能夠根據在線監測數據及時進行脫硫系統管理,調整脫硫劑的給料量,達到穩定脫硫的效果,同時,廠管理人員通過MIS系統能夠對時時及歷史曲線進行查看、監督,發現問題及時通知相關人員,促進了煙氣穩定達標運行。

圖2 改造后系統圖

3.3 改造結果

通過上述治理改造,系統穩定性提高,出力也得到提高,根據煙氣在線監測數據和市環境監測站監測數據,1、2號鍋爐二氧化硫排放濃度在國家環保要求范圍內,能夠達到國家《火電廠大氣污染物排放標準》的要求。

4 結束語

循環流化床鍋爐脫硫系統存在的問題,主要是原系統投運初期,雖然起到了一些作用,但是隨著國家環保要求的日趨嚴格,原設計已不能滿足要求。通過技術人員的不斷摸索改進,使得系統出力滿足要求,煙氣中SO2排放濃度符合要求,今后我廠將進一步探索減排新技術、新設備,分步驟、分階段落實好減排工作,在注重經濟效益的前提下更注重社會效益,不斷促進企業發展與資源、環境相協調,努力打造資源節約型、環境友好型企業。

[1]陸春美,程世慶,王永征.循環流化床鍋爐設備與運行[J].中國電力出版社,2003.

[2]殷憲芬.淺談循環流化床鍋爐的脫硫問題[J].山東煤炭科技,2003.

[3]韋定強.循環流化床鍋爐脫硫技術與煙氣脫硫技術經濟分析[J].電力環境保護,2000.

[4]李志剛,孫麗萍,劉嘉新.熱網監控系統的設計與實現[J].森林工程,2013,29(4):90 -95.