孟津礦鉆孔瓦斯抽放半徑確定

焦彥召,展華南

(河南義煤集團伊川區域煤業公司,河南 伊川471300)

孟津礦位于新安煤田,屬煤與瓦斯突出礦井,主采二2和二1煤層,1988年投產,斜井開拓,設計生產能力1.5 Mt/a,核定生產能力1.20Mt/a。

目前礦井采掘區處于突出危險區,根據《防治煤與瓦斯突出規定》應采取多種不同形式的區域突出防突措施相結合的綜合性區域防突措施。

孟津礦結合實際情況,采用大直徑順層長鉆孔卸壓增透預抽煤巷條帶瓦斯區域消突技術措施,此項技術措施其核心是確定合理的抽放半徑參數。但在實際應用中,抽放半徑參數的確定還沒有形成統一的認識,并帶有一定的主觀經驗性。為了降低成本,達到瓦斯抽放無盲區,消除采掘工作面的突出危險性,瓦斯抽放半徑參數確定尤為重要。

1 瓦斯抽放半徑的數值模擬

1.1 計算模型及參數確定

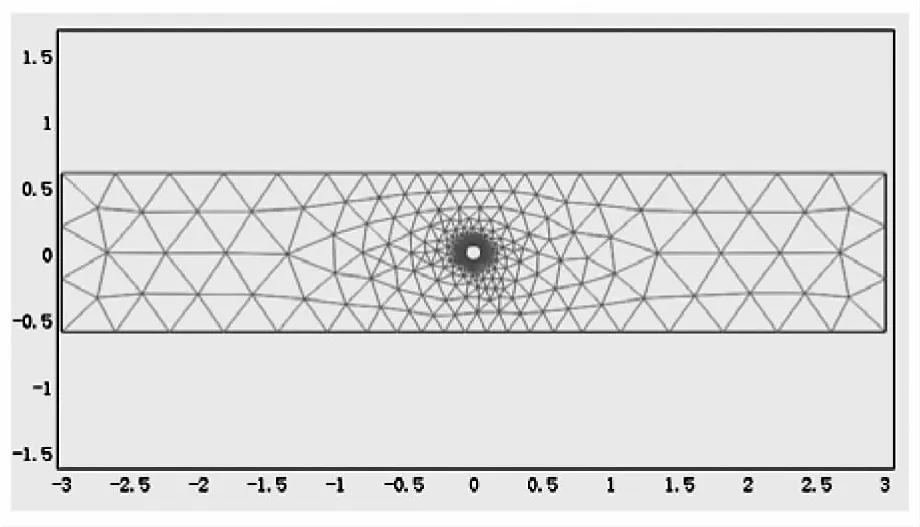

以義煤集團孟津礦二2煤層的煤體條件為例,該礦試驗地點二2煤層平均厚度約為1.2m,建立二維模型,長度為6.0m,寬度為1.2m,在煤層中部布置抽放鉆孔。鉆孔建立完畢后,對其進行網格劃分(見圖1)。

圖1 計算模型及網格劃分

假定煤層頂底板透氣性極小,為不透氣邊界。煤層的初始瓦斯壓力為1.29MPa,抽放負壓為15kPa。

1.2 不同孔徑鉆孔的抽放半徑

《防治煤與瓦斯突出規定》將瓦斯壓力0.74MPa作為區域防突措施效果檢驗臨界值,為此,本文將瓦斯壓力降低為0.74MPa的區域認為是有效抽放半徑的影響范圍。

采用 軟件,選取 模式系數型,對建立的流固耦合模型進行求解,模擬不同孔徑鉆孔抽放時間為10d的抽放半徑,結果顯示在抽放時間為10d的條件下,75mm鉆孔的抽放半徑為0.77m,94mm鉆孔的抽放半徑為0.9m,113mm鉆孔的抽放半徑為1.05m,133mm鉆孔的抽放半徑為1.15m。由此可得鉆孔孔徑和抽放半徑的關系(見圖2)。

圖2 不同孔徑10d時的抽放半徑

從圖2可以看出,在相同抽放時間下,鉆孔孔徑和抽放半徑有如下關系:R抽=0.0067r0+0.2748,隨著鉆孔孔徑的增大,在同一抽放時間的抽放半徑也逐漸增大。

1.3 不同瓦斯壓力鉆孔的抽放半徑

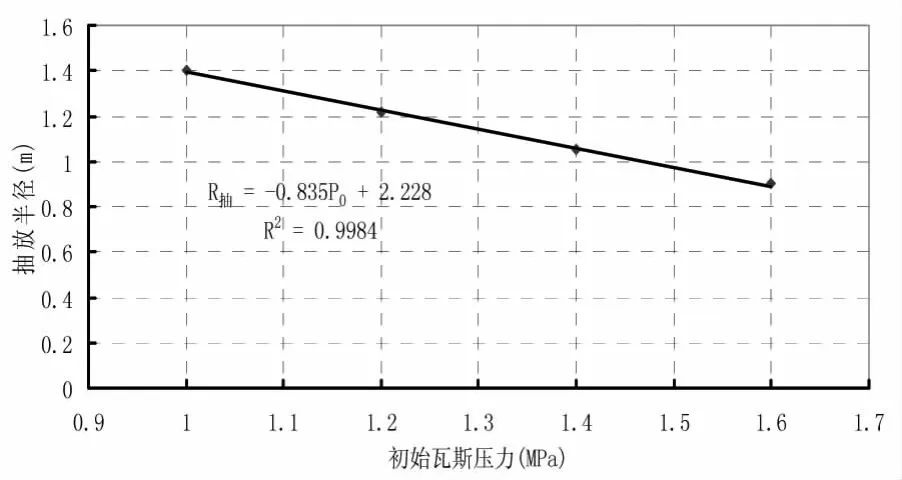

初始瓦斯壓力越高,瓦斯壓力降低到0.74MPa以下的時間越長,鉆孔的瓦斯抽放半徑越小。采用COMSOLMultiphysics軟件,選取PDE模式系數型,對建立的流固耦合模型進行求解,模擬孔徑為113mm鉆孔,抽放時間為10d,不同初始壓力條件下鉆孔的抽放半徑。模擬結果為在抽放時間為10d和初始孔徑為113mm的條件下,初始瓦斯壓力為1.0MPa鉆孔的抽放半徑為1.4m,初始瓦斯壓力為1.2MPa鉆孔的抽放半徑為1.22m,初始瓦斯壓力為1.4MPa鉆孔的抽放半徑為1.05m,初始瓦斯壓力為1.6MPa鉆孔的抽放半徑為0.9m。由此可得鉆孔孔徑和抽放半徑的關系(見圖3)。

圖3 不同初始瓦斯壓力10d時的抽放半徑

從圖3可以看出,在相同抽放時間下,初始瓦斯壓力和抽放半徑有如下關系:R抽=-0.835P0+2.228,隨著初始瓦斯壓力的增大,在同一抽放時間的抽放半徑逐漸減小。

1.4 不同抽放時間鉆孔的抽放半徑

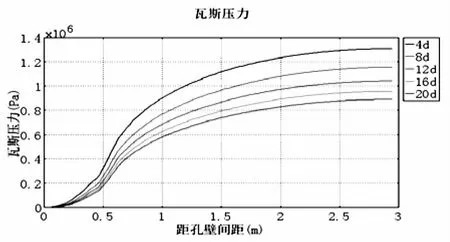

采用COMSOL-Multiphysics軟件,選取PDE模式系數型,對建立的流固耦合模型進行求解,模擬孔徑為113 mm鉆孔,初始瓦斯壓力為1.4MPa,不同抽放時間鉆孔的抽放半徑。模擬結果見圖4。

圖4 113mm鉆孔不同抽放時間的瓦斯壓力分布

從圖4可以看出,在相同的抽放孔徑和初始瓦斯壓力條件下,抽放時間為4d時的抽放半徑為0.78m,8d時抽放半徑為0.95m,12d時抽放半徑為1.2m,16d時抽放半徑為1.32m,20d時抽放半徑為1.45m。

2 瓦斯抽放半徑的現場實測

2.1 試驗地點概況

項目的試驗地點定為孟津礦11061工作面掘進巷道。

11061 工作面標高-258m~-225.4m,地表標高+377.3m~+368m,主采二1煤層,煤厚2~5m,平均3 m,煤厚變化較大,煤層結構較復雜,不穩定煤層中含FeS結核,Ad=21.42%,Sd=2.23%;根據FD001工作面測得二1煤層瓦斯的相關參數,預計該區域煤層瓦斯含量為6.96m3/t,瓦斯壓力0.45MPa,煤體堅固性系數f為0.14,瓦斯放散初速度ΔP為31,從區域瓦斯賦存規律和現場參數測試情況來看,該工作面突出危險性較弱。

11061 膠帶順槽沿二1煤層頂板走向掘進,巷道斷面為頂噴錨網+工字鋼梯形棚,采用工鋼梯形棚支護,鋼棚規格:梁長4.2m,腿長3m,凈斷面12.8m2。

2.2 瓦斯抽放半徑測定

(1)測定方法。抽放半徑測定可采用絕對壓力法或相對壓力法測定,本次測定采用相對壓力法,測定過程如下:

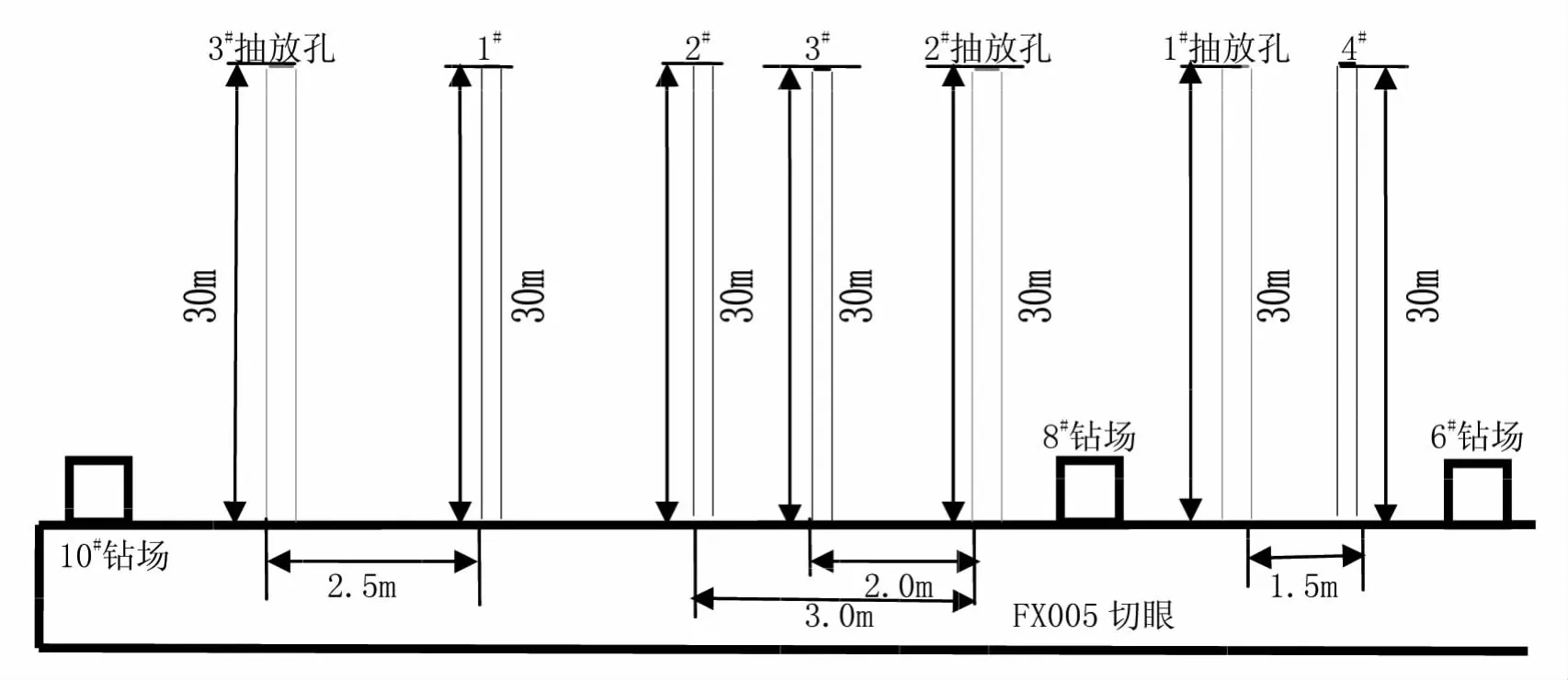

①巷道側幫施工4個觀測孔和3個抽放孔,觀測孔深度30m、直徑89mm,鉆孔布置見圖5。

圖5 抽放半徑測定鉆孔布置示意

②首先施工1#、2#、3#和4#觀測孔,終孔一個封一個,施工完畢后立即注漿封孔,封孔深度20m,封孔管管徑為13mm鍍鋅管,施工鉆孔過程中確保各個鉆孔方向及角度相同,并記錄每個鉆孔的開孔時間、終孔時間、開始封孔時間和封孔完成時間。

③1#、2#、3#和4#觀測孔封孔完畢后,立即連接U型水銀壓差計,并記錄各觀測孔壓力變化情況。

④施工1#、2#和3#抽放孔,抽放孔徑為133mm,施工完畢后立即注漿封孔,封孔深度20m,封孔管為直徑13 mm鍍鋅管。

⑤抽放孔封孔完畢后,立即接入抽放系統進行抽放,每班觀測記錄1次1#、2#和3#觀測孔的U型水銀壓差計讀數,并繪出各觀測孔的瓦斯壓力變化曲線。

⑥如果某一個鉆孔測定的瓦斯壓力都比預抽前降低10%以上,表明該測試孔處于抽放鉆孔的有效半徑之內,符合該條件的測試孔距抽放鉆孔最遠距離即為抽放鉆孔的有效半徑。

(2)測定結果

①抽放半徑考察。在抽放鉆孔距考察孔為1.5m時,2天后瓦斯壓力由60mmHg降為0mmHg,并將為負值,反映了在1.5m間距時,考察孔處于抽放鉆孔的有效影響范圍內。

在抽放鉆孔距考察孔為2.0m時,6天內瓦斯壓力由150mmHg降為135mmHg,6天降幅達到10%,9天達到12%,反映了在2.0m間距時,在6天內考察孔處于抽放鉆孔的有效影響范圍內。

在抽放鉆孔距考察孔為2.5m時,6天內瓦斯壓力由88mmHg降為78mmHg,6天降幅達到11.4%,9天達到17%,反映了在2.5m間距時,在6天內考察孔處于抽放鉆孔的有效影響范圍內。

在抽放鉆孔距考察孔為3.0m時,5天內瓦斯壓力由37mmHg降為33mmHg,5天降幅達到10.8%,在后續抽放過程中,瓦斯壓力沒有變化。

從以上分析可以得出,對于133mm的抽放鉆孔,在6天內抽放半徑為2.5m。

②卸壓效果考察。在施工考察孔和抽放鉆孔的過程中,記錄鉆孔排風量。其中施工89mm鉆孔,鉆孔深度為30m,鉆孔排粉量為795kg。義安礦煤的視密度為1.43t/m3,按照排粉量相當于形成一個直徑為150mm的孔洞。

在施工133mm鉆孔,鉆孔深度為30m,鉆孔排粉量為1500kg,按照理論計算相當于形成一個210mm孔洞。

3 瓦斯抽放半徑確定

從模擬和實測得出,孟津礦在初始瓦斯壓力為1.4 MPa的條件下,94mm鉆孔在抽放時間為13d的情況下,有效抽放半徑為1.0~1.5m。在實際應用中,使礦井瓦斯抽放無盲區,有效消除采掘工作面的瓦斯突出危險性,加快了采掘速度,確保礦井安全高效生產。