密閉鼓風(fēng)爐富氧熔煉

吳建軍

(新疆眾鑫礦業(yè)股份有限責(zé)任公司 哈密 839000)

1 前言

新疆哈密地區(qū)發(fā)現(xiàn)中大型銅鎳礦,鎳、銅金屬儲(chǔ)量豐富,圍繞礦床周邊已建起多家選礦廠。新疆有色首先在哈密駱駝圈子建立眾鑫礦業(yè)鎳冶煉廠,隨后建立起和鑫采礦、選礦公司。集團(tuán)公司緊接著整合亞克斯采、選廠,收購(gòu)周邊選廠的鎳精礦產(chǎn)品,為集團(tuán)公司的發(fā)展壯大奠定物質(zhì)基礎(chǔ)。

眾鑫冶煉廠選擇的生產(chǎn)工藝是密閉鼓風(fēng)爐熔煉—臥式轉(zhuǎn)爐吹煉,產(chǎn)品為水淬金屬化高冰鎳。眾鑫冶煉廠于2007年5月投產(chǎn),當(dāng)年投產(chǎn)即打通生產(chǎn)工藝,產(chǎn)出合格產(chǎn)品。當(dāng)時(shí)鼓風(fēng)爐是空氣熔煉。空氣熔煉造成鼓風(fēng)爐床能率低下,前、本床溫度低。金屬產(chǎn)品產(chǎn)量偏低。隨著周邊選廠的增加和擴(kuò)產(chǎn),鎳精礦產(chǎn)品供應(yīng)量大于眾鑫熔煉要求。在這種情況下公司決定上富氧項(xiàng)目,提高鼓風(fēng)爐床能率。2010年下半年進(jìn)行密閉鼓風(fēng)爐富氧熔煉試驗(yàn),經(jīng)過(guò)2011~2012年富氧熔煉技術(shù)、經(jīng)驗(yàn)的探索、總結(jié),目前鼓風(fēng)爐富氧熔煉已經(jīng)方法已經(jīng)成熟。熔煉選擇的鼓渣型為高硅渣。因?yàn)榍捌诳諝馊蹮捑褪歉吖柙x擇這種渣型的目的,就是盡量降低渣含金屬,提高金屬回收率。鼓渣含金屬率與鼓風(fēng)爐選擇的渣型非常重要,同時(shí)與爐溫和投入原料的成分也有很大的關(guān)系。

2 生產(chǎn)原料

2.1 生產(chǎn)原料

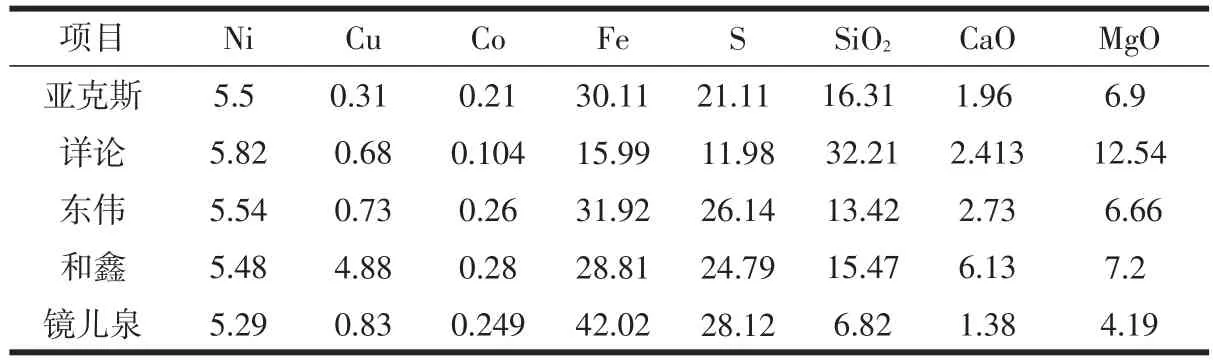

生產(chǎn)所購(gòu)的金屬原料,目前主要由5家選廠供應(yīng)。分別是和鑫、詳論、東偉、亞克斯和鏡兒泉。這5家選廠的精礦分析如下。表1為2012年化驗(yàn)平均值。

2.2 生產(chǎn)原料的分析

表1 精礦成分一覽表