合成氨系統污水裝置處理能力的影響因素

譚冬梅

(云南天安化工有限公司總工室,云南安寧650309)

云南天安化工有限公司合成氨系統污水處理裝置是50萬t/a合成氨裝置的配套設施,于2007年建成投產,污水采用常州海鷗水處理有限公司提供的活性污泥法進行生化處理。

1 存在的問題

污水裝置原設計處理能力為100 m3/h[1],但實際處理能力僅為35~55 m3/h,遠遠低于設計值。由于污水裝置處理量小,當上游污水量大時,為避免出水超標,只能限制上游送污水裝置水量,將污水緩存至上游沉降池,擇機再送至污水裝置進行處理。污水裝置處理能力小,應對上游廢水負荷波動的能力差,環境風險大。

2 原因分析

污水裝置在日常運行過程中主要表現為出水氨氮含量較高,這一現象直接制約著該系統負荷的提升。

本套裝置采用活性污泥法對污水進行生化處理。影響微生物降解能力的因素主要有以下幾點:廢水量、廢水成分、溶氧、水力停留時間、pH、水中有毒有害物質的種類和濃度等。

2.1 廢水量的影響

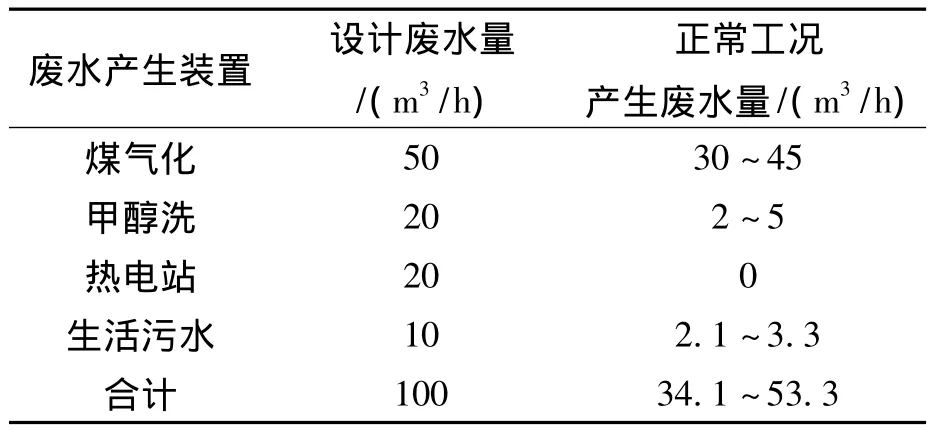

合成氨系統運行產生的廢水量基本都在設計范圍內,數據見表1。

表1 廢水量實際產生和設計值Table 1 Waste water quantity of actual production and design value

從表1可知,各主裝置實際產生的廢水及總量并未超出設計值,對污水裝置處理能力沒有影響。

2.2 廢水成分的影響

本套污水裝置處理的廢水主要來自上游煤氣化裝置、合成車間甲醇洗工段、生活污水。各處污水成分均不同,但除煤氣化廢水氨氮含量外,其他成分含量基本上都在設計范圍內。從統計數據看,煤氣化廢水實際氨氮含量長期高于設計值150 mg/L,且污水裝置日常運行過程中出水氨氮含量常常接近最大允許值,為避免出水超標,工藝車間只能將污水裝置總進水量控制在30~50 m3/h。

2.3 溶氧的影響

正常運行期間,活性污泥池溶氧控制指標為:2#池 <3.0 mg/L,3#池3.0 ~6.0 mg/L。為確保溶氧指標控制在正常范圍內,當出現溶氧超標現象時,工藝車間將開大供氣閥,或關小放空閥,保證曝氣充足。

活性污泥池正常運行期間表面應比較平靜,并伴有微小氣泡,但現場局部出現波濤翻滾現象,曝氣劇烈,且曝氣頭損壞頻繁。

產生上述曝氣不均的主要原因是局部供氣流量、壓力大,超過曝氣頭的承壓能力,導致曝氣頭破裂。曝氣頭損壞區域曝氣效果不好,進而影響整個活性污泥池的出水水質。

2.4 水力停留時間的影響

根據對現場實際情況的了解,活性污泥池有效容積2 800 m3,通過調節污水回流量,完全可以達到足夠的水力停留時間。

2.5 pH的影響

現場活性污泥池進水pH均能保持在控制指標6~9內,不是影響污水裝置處理能力的因素。

2.6 有毒有害物質的影響

廢水中的CN-會影響硝化細菌的活性,現場運行情況顯示活性污泥池進水CN-均在控制范圍內,基本不會對硝化菌產生抑制作用。

3 整改措施

綜合上述分析,可確定制約污水裝置處理能力的主要因素為:煤氣化廢水氨氮含量高、活性污泥池曝氣不均勻、不充足。

3.1 增加曝氣風機

由于煤氣化廢水氨氮含量比設計值高1~2倍,且氨氮耗氣量是COD耗氣量的5倍,因而活性污泥池原有配套風機(單臺設計流量24 m3/min,一開一備)已不能滿足曝氣要求,為確保曝氣充足,目前新上了2臺34 m3/min的風機。

3.2 增加曝氣頭

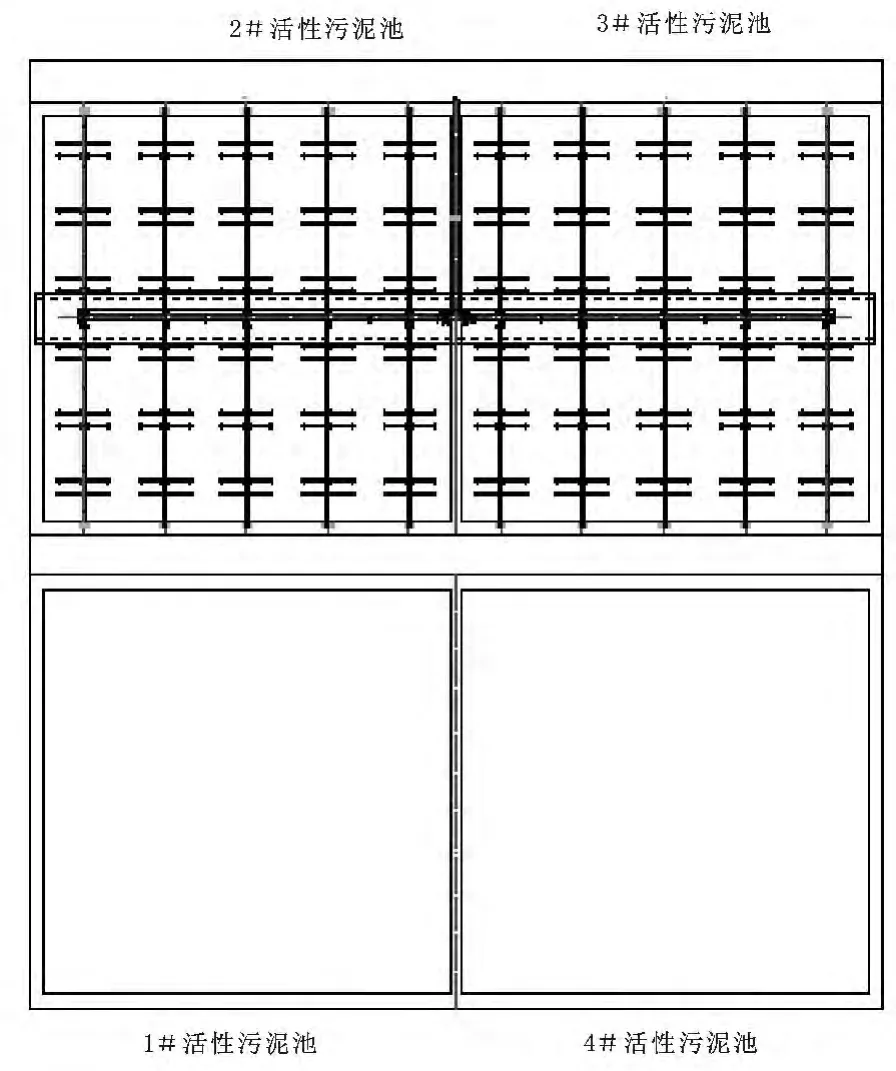

改造前,現場1#池采用液下曝氣機進行曝氣,2#、3#池采用曝氣頭進行曝氣,每個池中設置Φ65 mm×L75 mm的管膜式曝氣器30組。改造前曝氣頭布置情況見圖1。

圖1 改造前曝氣頭布置平面示意圖Figure 1 Plan view layout of the aeration head before the transformation

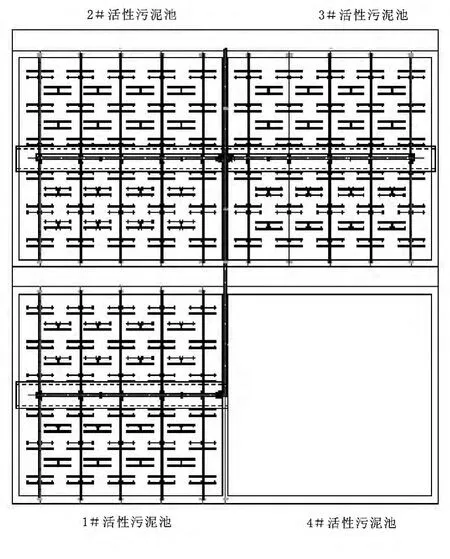

由圖1可見,池中曝氣頭數量少,易導致布氣不均勻不充足。為改善曝氣效果,根據計算及已有曝氣頭布置情況,拆除1#池內液下曝氣機,整池設置46組Φ65 mm×L75 mm管膜式曝氣器;在2#、3#池內分別增加16組Φ65 mm×L75 mm管膜式曝氣器。改造后曝氣頭布置情況見圖2。

圖2 改造后曝氣頭布置平面示意圖Figure 2 Plan view layout of aeration head after transformation

3.3 加強操作維護

在日常操作中,根據活性污泥池溶氧情況及時調節供氣閥開度。當空氣壓力大時,打開現場放空閥進行泄壓,防止曝氣頭超壓損壞。曝氣頭損壞及時更換,確保曝氣效果。

5 技改效果

污水裝置經過上述技術改造后,處理能力大為提升。當煤氣化廢水氨氮質量濃度<200 mg/L時,可處理廢水100 m3/h;當煤氣化廢水氨氮質量濃度在200~250 mg/L時,可處理廢水60~70 m3/h。經過改造,污水裝置應對上游廢水負荷波動的能力大為增強,降低了環境風險。

[1]郭曉紅.污水裝置工藝手冊[M].昆明:云南天安化工有限公司,2013.1-3.