方坯連鑄機的改造與實踐

吳國恩++朱文++蔡海彬

摘 要:本文簡要介紹了韶鋼煉軋廠煉鋼工序連鑄機的生產狀況,著重闡述了為實現高效連鑄,對該臺連鑄機邊生產或利用年修進行改造的主要內容及在生產中取得的良好效果。

關鍵詞:連鑄機 技術改造 效果

中圖分類號:TF77 文獻標識碼:A 文章編號:1672-3791(2014)05(c)-0097-01

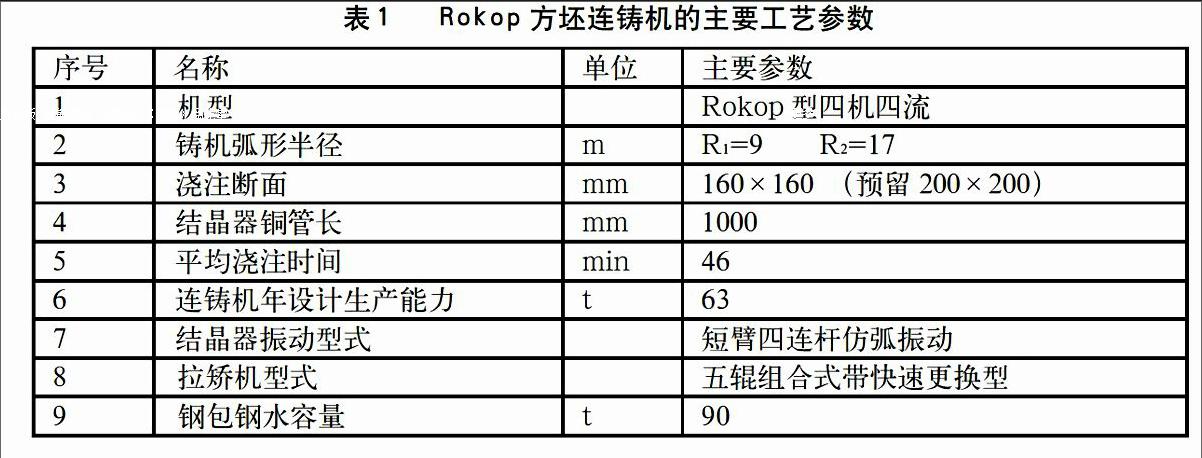

韶鋼煉軋廠煉鋼工序有一座90 t電爐,一座90 t鋼包精煉爐,一臺方坯連鑄機,該臺連鑄機是由意大利Techint-Rokop公司與北京鋼鐵設計研究總院合作設計,2000年12月建成,其中關鍵設備由意大利Techint-Rokop公司制造供貨,其主要設備及工藝參數見表1。

1 改造前存在問題

對投產4年來的生產情況進行統計分析可知,連鑄機年生產最高產量為80萬t,需比年設計生產能力提高27%,但還是不能滿足生產需要,分析如下:

(1)四位一體短流程鋼廠效益最大化的需要。2004年,電爐與下一工序軋鋼若滿負荷生產,年生產能力可達到90萬t以上,電爐生產能力大于連鑄機生產能力,但無法充分發揮出來,下一工序軋鋼常需從其它分廠調進冷方坯生產,因連鑄機生產能力較低無法形成韶鋼煉軋廠電爐—精煉—連鑄—連軋四位一體短流程效益最大化的現代化工廠。

(2)連鑄機部分設備故障率較高,如回轉臺鋼包加蓋裝置、翻鋼機下長棍傳動及二冷室導向輥裝配等故障率較高,對連鑄機生產能力及鑄坯質量造成一定影響。

2 改造內容

2.1 連鑄機二次冷卻裝置改造

二冷0段噴淋管組件采用全水冷卻方式,為了提高安裝精度,由原來安裝在二冷隔墻上改在安裝在結晶器底部,為了提高二次冷卻效果,二冷Ⅰ段、Ⅱ段、Ⅲ(1)段、Ⅲ(2)段由原來全水冷卻方式改為氣霧冷卻方式,期中Ⅱ段、Ⅲ(1)段、Ⅲ(2)段噴淋管組件在弧長不變的情況下每段每條噴淋管增加三個噴嘴,均勻分布,實現全自動氣霧冷卻配水,為連鑄機產生高拉速、高質量方坯提供了前提基礎。

2.2 二冷室導向輥裝配改造

原二冷室導向輥裝配存在以下缺陷:(1)導向輥內銅套易磨損,銅套平均壽命只有一個多月,導向輥材質為45,表面易磨損,導向輥平均壽命只有3個多月;(2)導向輥為無邊導向輥,導致連鑄拉坯時易跑偏;(3)每個導向輥裝配總重114 kg,因二冷室內無吊車,靠人工搬運,每次更換非常困難;此類導向輥裝配易磨損,易跑偏等缺點給連鑄坯的質量帶來一定影響。

煉軋廠對導向輥裝配結構進行了重新設計:(1)用調心滾子軸承代替了銅套,把無邊導向輥改為有邊導向輥,滾子外表采用不銹鋼焊條堆焊再加工,要求表面硬度HRC45-50;(2)新的導向輥裝配每個重為83 kg,在新的導向輥裝配主軸內設計了兩條通孔,一條通孔通向導向輥內部,用于通水冷卻導向輥,一條通孔通向兩軸承座,便于集中潤滑系統向軸承供油脂。新改造的導向輥裝配投入使用后,效果非常好,對提高鑄坯質量起了較大作用。

2.3 長輥傳動系統改造

原出坯區長輥減速機裝配為懸掛式,底部電機常進水與油,減速機與電機故障率高,減速機必須與長棍整體更換,但是各長輥均在翻鋼機下,更換困難,常對生產造成影響,改造后,長輥減速機裝配由懸掛式改為落地式,減速機與長輥采用雙排鏈鏈條聯軸器連接,減少了對減速機的沖擊力,提高了減速機與電機使用壽命,解決了減速機更換困難問題,降低了設備故障率。

2.4 回轉臺鋼包加蓋裝置改造

原加蓋裝置電動葫蘆鋼絲繩易出槽,處理困難,包蓋易變形使用周期短;改造后把電動葫蘆改為電液推桿,升降鋼絲繩改為鏈條,包蓋上部增加筋板,耐火材料由原來硅酸纖維氈改為耐高溫含鋯陶瓷纖維模塊。改造后的鋼包加蓋裝置使用效果非常好,降低了設備故障率。

2.5 鋼包擴容改造

煉軋廠鋼包使用幾年后,包底變形嚴重,使鋼包機構或吹氬機構易滲鋼甚至穿包,利用鋼包下線檢修及換包底之際,把包底加高100 mm,同時包頂加高100 mm,對9個90 t大包逐步進行改造,改造后每個鋼包盛鋼量增加5 t,鋼包總容量達到95 t,鋼水從包頂溢或飛濺出情況減少,鋼包機構或吹氬機構因包底變形導致滲鋼情況為零,從而提高煉鋼產量及鋼水收得率,降低運行成本,使煉軋廠效益最大化。

2.6 蓄熱式鋼包烘烤器改造

煉軋廠原普通鋼包烘烤器沒有采用循環預熱裝置,混合煤氣使用效率較低,同時由于烘烤火煙溫度與長度達不到要求,以至在線鋼包烘烤溫度短時間難以提高,烘烤溫度不均勻。

煉軋廠采用蓄熱式鋼包烘烤器取代了普通鋼包烘烤器后,由于兩個蓄熱式燒嘴互相交替工作,鋼包內形成均勻溫度場,提高了鋼包烘烤質量和烘烤溫度,通過自動控制減小煤氣調節閥開口度,降低煤氣流量,達到節約煤氣目的。

2.7 結晶器總成改造

把160方結晶器總成改成180方結晶器總成,并在結晶器底部增加了一排共4個足輥,重新設計制造了180方銅管及180方結晶器總成,采用塞棒自動控制系統,只需引錠桿的引錠頭重新設計,引錠桿其它部分不變;180方結晶器總成投入使用后,使連鑄機產能得到進一步提高。

3 改造效果

以上改造內容都是近幾年利用設備年修或邊生產邊改造完成的,通過這幾年的改造,煉軋廠方坯連鑄機設備故障率大大降低,方坯質量得到提高,連鑄180方坯平均拉速可達2.7 m/s,最高拉速可達3.2 m/s,產量逐年提高,到2013年四機四流方坯連鑄機年產方坯達到120萬t,噸鋼運行成本得到明顯的降低,使四位一體短流程鋼廠效益得到最大化。

參考文獻

[1] 東北大學《機械零件設計手冊》編寫組編.機械零件設計手冊[M].北京:冶金工業出版社,1994.

[2] 黃錫愷,鄭文緯,主編.機械原理[M].天津:高等教育出版社,1994.endprint