TBM主軸承失效形式及其在西秦嶺隧道施工中的故障分析

王艷波

(中鐵隧道集團蘭渝鐵路西秦嶺隧道TBM項目部,甘肅 武都 746052)

0 引言

主軸承作為TBM的關鍵部件,在TBM掘進施工中起著至關重要的作用。TBM主軸承結構尺寸較大,運輸困難,洞內更換困難,更換成本高,且加工、制造周期長,因而主軸承在掘進施工中出現重大問題對于施工單位來說幾乎是致命的。由于制造安裝、操作保養等問題,主軸承故障在國內外施工中時有發生。文獻[1]通過對大伙房輸水工程在施工生產中TBM1和TBM2主軸承先后出現問題的原因進行分析;文獻[2-6]分別對中天山、錦屏等TBM施工中主軸承出現的問題進行分析總結,并介紹了洞內更換主軸承、密封、耐磨環等主軸承構件的施工工藝;文獻[7]對如何使用及維護保養TBM 進行總結。本文結合西秦嶺TBM施工中主軸承出現的問題,將主軸承油液鐵譜分析做為主軸承故障分析的一種重要手段,進一步探討TBM失效形式及原因,總結主軸承使用與保養經驗,以期盡可能地防止施工中再次出現軸承重大問題,提高項目設備管理和項目成本控制水平。

1 工程概況

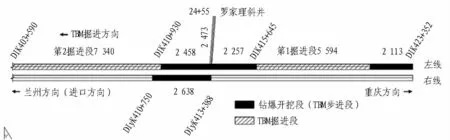

蘭渝鐵路西秦嶺隧道工程位于新建鐵路蘭渝線中段,地處甘肅省東南部重鎮——隴南市境內,全長28.236 km,是目前國內鐵路建設史上的第2長隧道,也是國內TBM施工斷面最大、距離最長的鐵路隧道。工程采用鉆爆法和TBM掘進聯合施工,隧道出口在圍巖較好的地段分2段采用TBM 掘進:第1段長5 594 m(DIK421+239~DIK415+645),第2段長7 340 m(DIK410+930~DIK403+590)。2掘進段之間設羅家理斜井一座,其正洞段(DIK415+645~DIK410+930)采用鉆爆法施工。TBM施工區段劃分如圖1所示。

圖1 TBM施工區段劃分(單位:m)Fig.1 Sketch of tunnel sections driven by TBM(m)

2 西秦嶺TBM主軸承結構及工作原理

2.1 主軸承結構

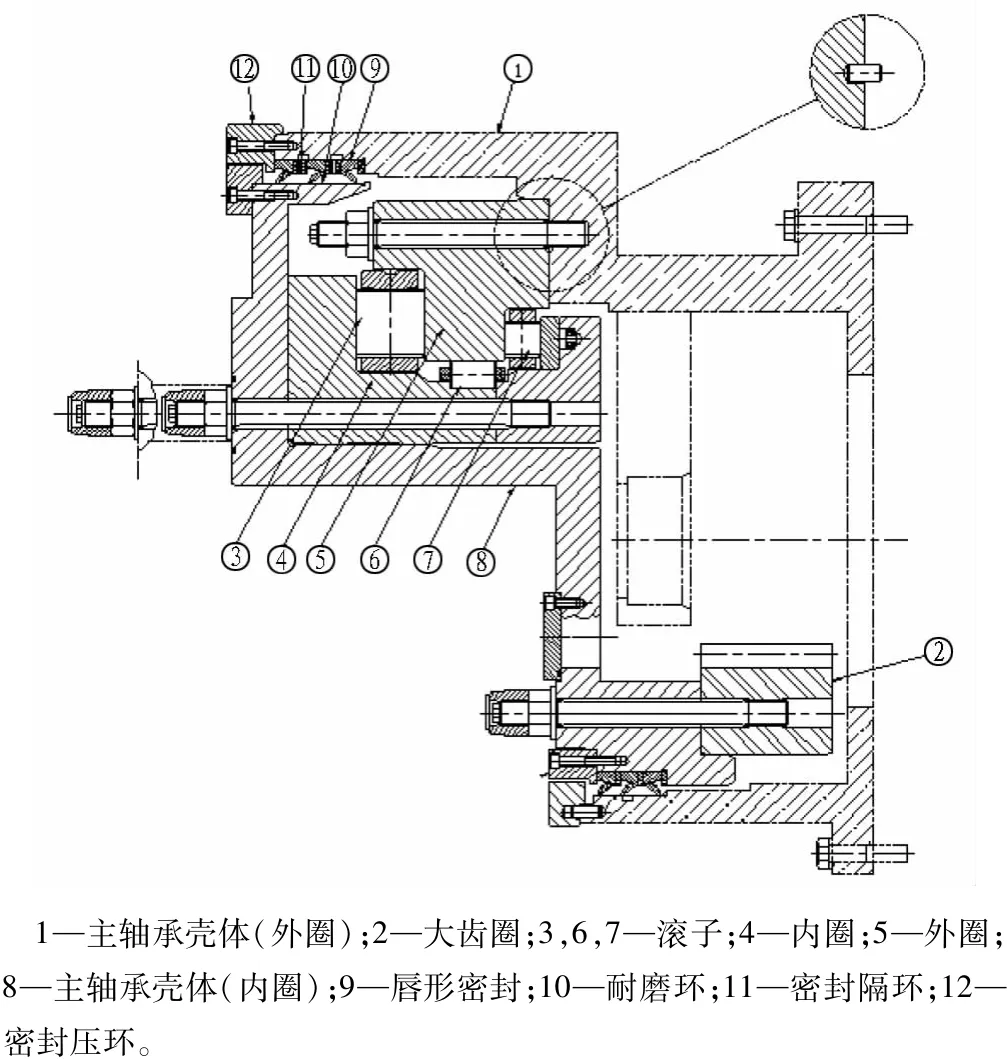

如圖2所示,西秦嶺TBM主軸承為羅賓斯公司使用的一種三列滾子軸承,TBM正常掘進時,主推力油缸通過主梁將推進力傳遞給機頭架,機頭架再將力傳遞給主軸承外圈①,主軸承外圈①通過軸承外圈⑤將力傳遞給滾子③,滾子③將力傳遞給軸承內圈④,軸承內圈④再將力傳遞給軸承殼體⑧,軸承殼體⑧最后將推進力傳給連接在其上的刀盤,刀盤通過滾刀刀圈將力作用在巖石上,推進力越大,刀盤對巖石的作用力就越大,相同巖石硬度下,刀具的貫入度也就越大。TBM轉向時,巖石對刀盤各個部位的反作用力不同,刀盤承擔一定彎矩,刀盤所受彎矩同時傳遞給主軸承。通過力的傳遞過程,可以分析主軸承因作用力過大容易受損的部件是滾道、滾子以及保持架。此種設計的優點是,滾子及保持架都是獨立的部分,因此再二次利用時,如果其他部件無損壞或變相的情況下,可只選擇更換滾子、保持架即可。滾子⑥主要承擔掘進時主軸承內外圈之間的徑向跳動力,因此,在做振動測試時,如果主軸承內外圈徑向振動數據相差較大,則可能滾子⑥存在嚴重磨損。

2.2 主軸承潤滑及密封

設備供應廠家在設計主軸承時會根據產品的特點合理選用主軸承潤滑方式、潤滑油液及密封方式。比如潤滑油黏度有選用460 ccs和320 ccs的,也有選220 ccs;潤滑方式有飛濺潤滑、噴淋潤滑以及兩者相結合的;密封方式一般是使用多道唇形密封,采用油脂、齒輪油沖刷以及兩者結合應用的形式進行密封,防止灰塵的進入。西秦嶺TBM主軸承采用噴淋方式潤滑,即在主軸承殼體上,大齒圈、小齒輪、小齒輪前部軸承、小齒輪后部軸承的相對應位置增加潤滑油道,潤滑油通過潤滑油管進入油道間歇式的噴射,流動的油液布滿大齒圈和小齒輪的嚙合面、小齒輪前后軸承內部形成油膜起到潤滑的作用;潤滑油在設計初期計劃采用黏度為320 ccs的潤滑油進行潤滑,后因考慮到320 ccs潤滑油流動性略差,不利于噴淋潤滑,最終采用220 ccs黏度潤滑油;主軸承密封方式采用的是油液沖刷主軸承唇形密封,間斷性水沖刷粉塵以到達密封效果。

圖2 西秦嶺TBM主軸承結構圖Fig.2 Structure ofmain bearing of TBM used in construction of West Qinling tunnel

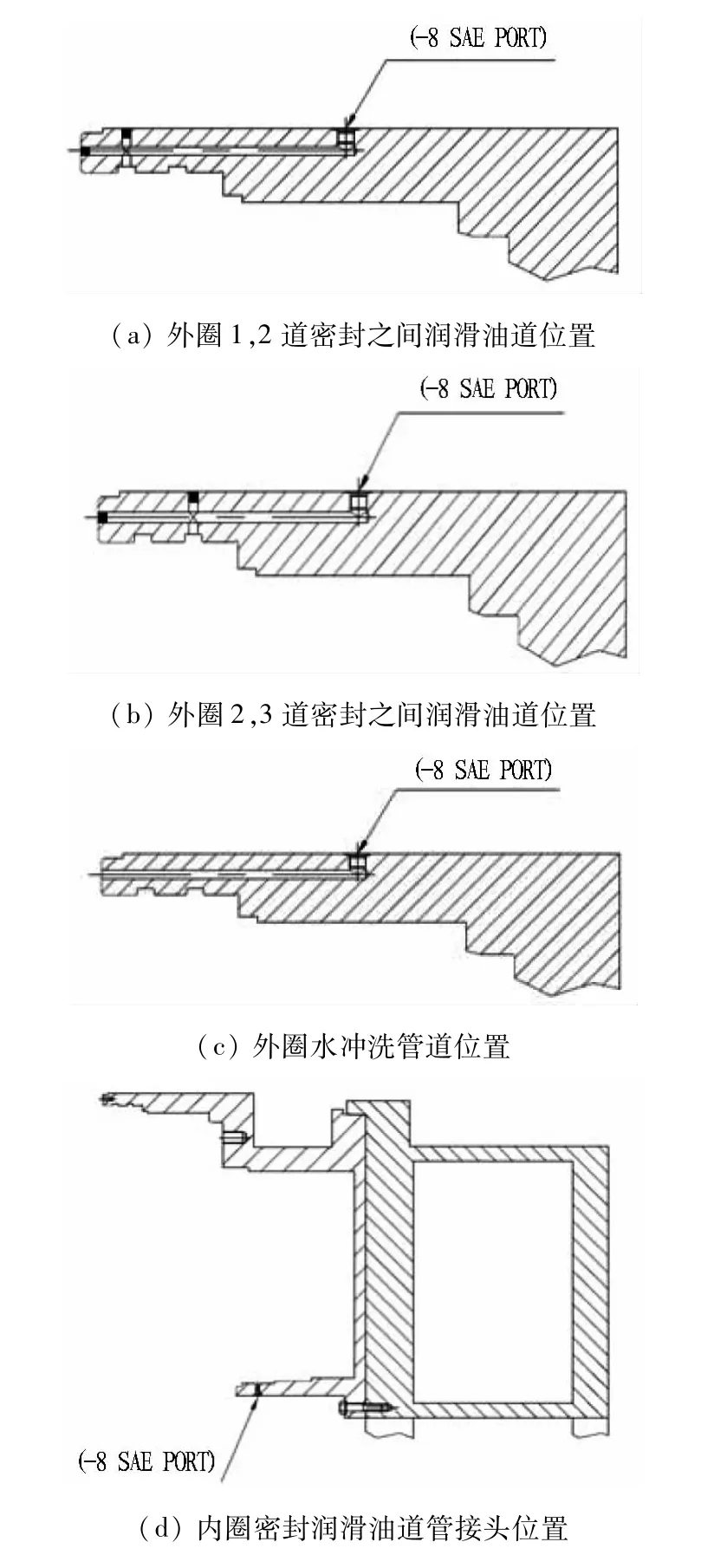

圖3為主軸承殼體(圖2中①)上加工的油道和水道位置示意圖。潤滑油沿圖3(a)所示油道流入第1道和第2道唇形密封之間,沿圖3(b)所示油道流入第2道和第3道唇形密封之間,通過調節潤滑油每分鐘噴射脈沖次數及壓力來保障密封和耐磨環之間有適當的油液,避免密封和耐磨環相對運動時因潤滑不良而加速唇形密封的磨損。圖3(c)為外圈水沖刷管道位置示意圖,水由此流入密封壓環(圖2中)之間的縫隙沖洗粉塵,防止粉塵進入密封內部。

圖3 主軸承油道和水道布置示意圖Fig.3 Layout of oil passage and water passage ofmain bearing

2.3 軸承壽命

主軸承的預定使用壽命由用戶根據工程需要和投資成本提出。目前主軸承的設計壽命往往在滿足首條隧道長度以及巖石狀況的工程需求基礎上,留有一定余量,一般為15 000~20 000 h。通常TBM累計使用壽命按30 km考慮,如果維護得當可以達到,其他大型結構件一般使用40~60 km 也完全可能。西秦嶺TBM主軸承設計壽命為17 200 h,累計掘進長度12.9 km,主軸承運行5 751.5 h,如果想要使主軸承的使用壽命盡可能達到或者接近設計壽命,就需要在維護保養和操作使用上付出很大的努力。

3 TBM主軸承失效形式

國內外TBM施工中因主軸承故障導致工程嚴重損失的案例常有,歸其原因,大致可分為以下幾種:設計問題、加工制造問題、安裝問題、操作使用問題和維護保養問題。

主軸承在使用中發生問題,首先肯定是軸承某個部件失效或者是軸承相關件故障而引起,TBM主軸承及其相關件主要包括主軸承外殼、唇形密封、密封壓板、隔環、大齒圈、滾子、滾道、保持架和潤滑油液等,因此將主軸承的失效形式分成如下幾種,并分析產生其失效的主要因素。

3.1 唇形密封失效

TBM主軸承唇形密封失效的主要原因在于安裝不良、不能有效密封和潤滑不良而引起密封嚴重磨損,大量粉塵從密封處進入主軸承內腔,堵塞油道、污染油液,難以有效形成油膜,從而加劇滾子、滾道及大齒圈等的磨損,當然也不排除加工制造及設計不合理等原因引起密封過早失效。

3.2 滾子、滾道及保持架失效

對于TBM主軸承體,其主要失效形式是滾動體和滾道的疲勞剝落、磨損、腐蝕、塑性變形(因受到過大的沖擊載荷、靜載荷、落入硬質異物等在滾道表面上形成凹坑和劃痕,一旦有了壓痕,引起的沖擊載荷會進一步使鄰近表面剝落,由載荷的累積作用或短時超載會引起軸承的塑性變形)、斷裂(常因載荷過大或疲勞引起軸承零件破裂、熱處理、裝配引起的殘余應力,運行時的熱應力過大也會引起斷裂)。

3.3 耐磨環和隔環失效

耐磨環主要失效形式是磨損嚴重。耐磨環的磨損往往起因于主軸承唇形密封的失效造成粉塵和硅晶體等進入密封和耐磨環之間區域,且由于密封潤滑不良導致密封和耐磨環磨損嚴重;西秦嶺隧道密封更換時,耐磨環已出現局部磨透現象。而隔環問題,根據其他工地故障記錄,出現過因加工不當導致其與唇形密封相對運動,磨損唇形密封,使隔環表面發黑,沾滿了細微橡膠粉末的現象。

3.4 大齒圈失效

大齒圈失效主要是大齒圈磨損嚴重或出現齒牙斷裂現象。因大齒圈磨損嚴重導致小齒輪和大齒圈間游隙加大,掘進時振動增加,整個主軸承所受沖擊力增強,主軸承穩定性變差,加劇軸承的磨損速度,縮短壽命。因齒牙斷裂導致停工修補或更換大齒圈的現象較為少見,歸其原因主要是由操作不當或維修保養不到位造成的。

3.5 油液、油道失效

油液失效的原因主要是油液理化性能指標降低,如油中進入灰塵使油液污染度增加、進入水分使油液乳化嚴重等現象,需要加強油水檢測工作,及時找出油液故障原因,排除根源。油道失效主要是因油液中雜物在油道中沉積堵塞油道,油道的堵塞導致主軸承被堵塞部位潤滑缺失,加劇磨損并可能因高溫引起局部變形。

對于施工單位來說,面臨的最主要問題是TBM施工過程中的操作使用問題和維護保養問題,正確的操作、合理的維護保養是保障TBM主軸承順利完成掘進任務的根本條件。

4 西秦嶺隧道TBM主軸承問題故障分析

中鐵隧道集團蘭渝鐵路西秦嶺隧道TBM自2010年6月開始第1階段掘進,順利完成第1階段5 km多掘進后,于2011年9月開始第2階段掘進。

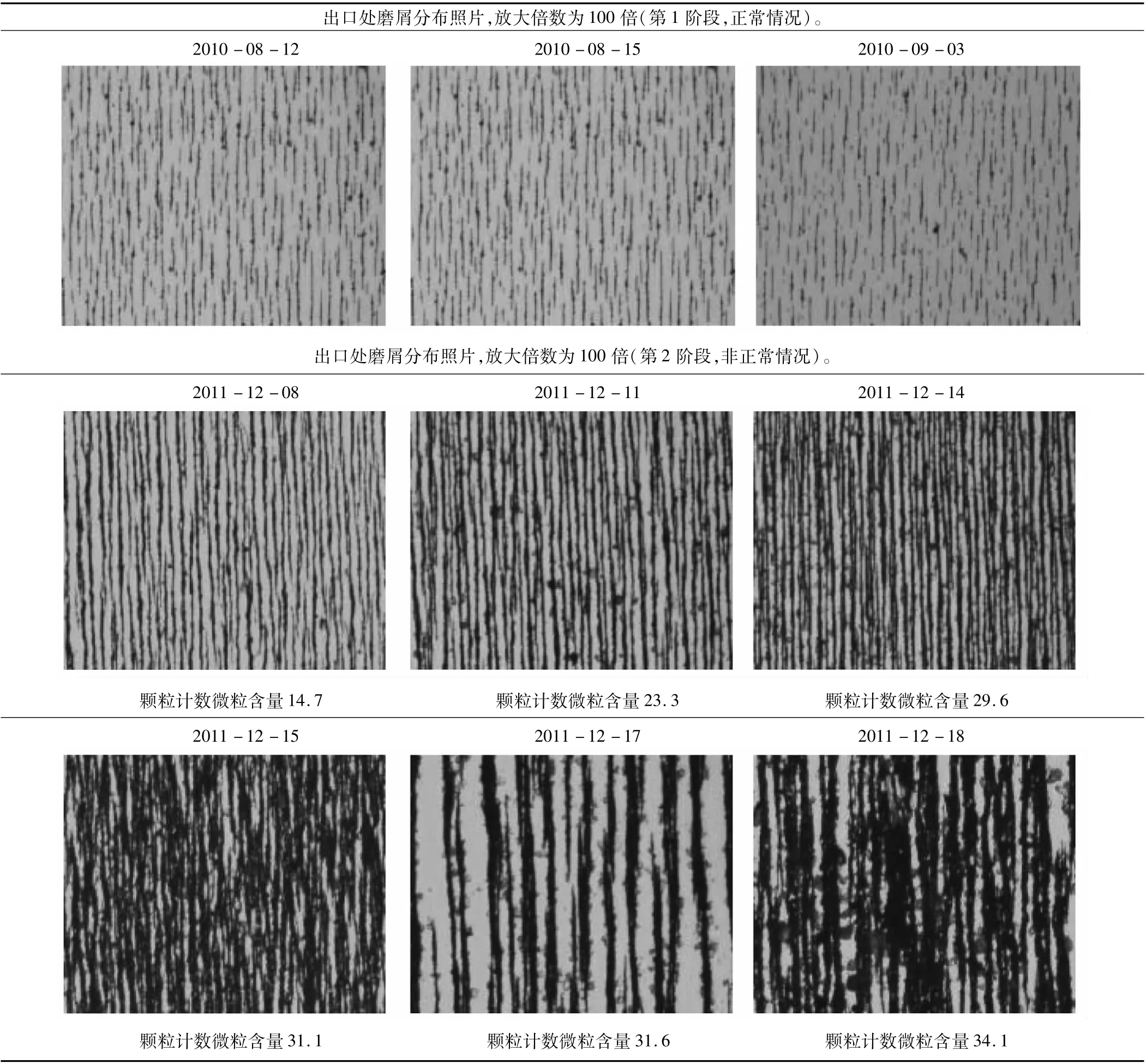

故障現象:2011年10月后鐵譜實驗顯示主軸承潤滑油內粉塵及磨粒含量較以前明顯增加,磨屑上升情況及鐵譜顯微鏡下照片對比如表1所示。

表1 鐵譜圖片對照表Table 1 Ferrographics

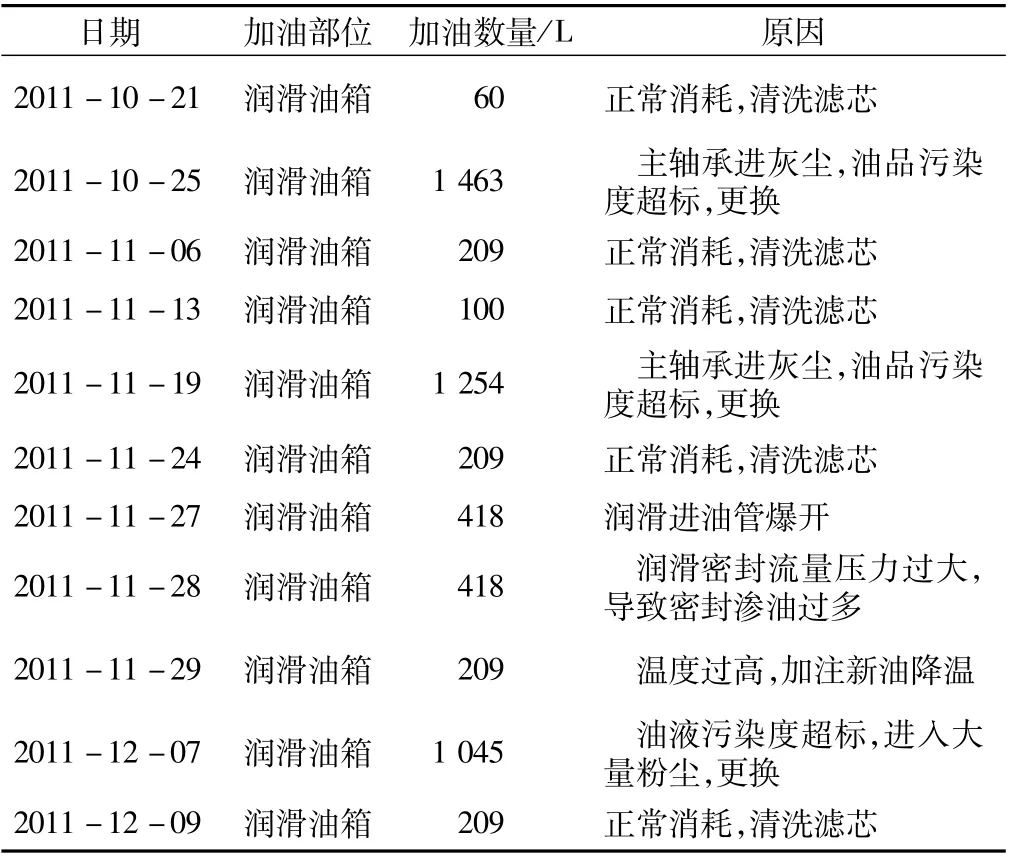

油液更換及消耗情況參見表2。

從表2可以看到油液被污染的速度不斷加快,換油的時間間隔不斷縮短。

清洗回油濾芯發現油液變黑的原因是內部進入大量粉塵,如圖4所示。

原因分析:油中粉塵含量大量增加,其來源是TBM掘進過程中產生的粉塵,且經現場工人反映“近期除塵風機除塵效果差,掘進時煙塵較以前明顯增加,另有刀盤噴水部分存在堵塞現象未能及時處理”,因此如何減少粉塵首當其沖;其次,分析粉塵從何處進入主軸承,主軸承唇形密封可能存在損壞,然而當時由于主軸承密封供貨周期長,即便損壞也不能及時更換;再次,除主軸承密封外,粉塵有無從其他位置進入的可能,當然還有假設主軸承密封不正常損壞,那么為什么損壞,潤滑系統有無存在不良潤滑現象。根據這些疑問,采取如下排查措施,并分析原因。

表2 油液消耗情況統計Table 2 Lubricant consumption

圖4 回油濾芯中底部沉積的粉塵Fig.4 Dust deposition in filter of lubrication system

采取的排查措施:

1)檢查潤滑系統各油管有無漏油現象。

2)檢查潤滑回油泵處管路密封是否損壞。

3)檢查主軸承內、外圈密封油液自然流出情況。

4)檢查主軸承密封壓環螺栓是否松動。

5)檢查減速箱前部與主軸承之間的螺栓和密封是否松動。

6)檢查主軸承觀察窗螺栓是否松動。

7)檢查主軸承內腔壓力是否正常。進粉塵前主軸承內腔壓力設置為2.2 PSI偏大點,進粉塵后,為保障內腔壓力,增大為3 PSI以上。

8)調整密封脈沖次數。外方服務人員要求密封脈沖次數為36~52,進灰塵后,為防止潤滑不良對密封進一步造成影響,調整潤滑密封次數在60~75。

9)經常清洗濾芯,并觀察濾芯中雜質含量變化情況。濾芯鐵屑基本沒有,偶見金屬磨屑,粉塵含量會隨著換油時間的增加而增加,且如果刀盤內一旦除塵效果變差,油液內的粉塵含量就明顯增加,濾芯中發現條狀和塊狀粉塵塊,懷疑是從密封處壓成型。

10)對污染的油液用濾油機進行過濾。

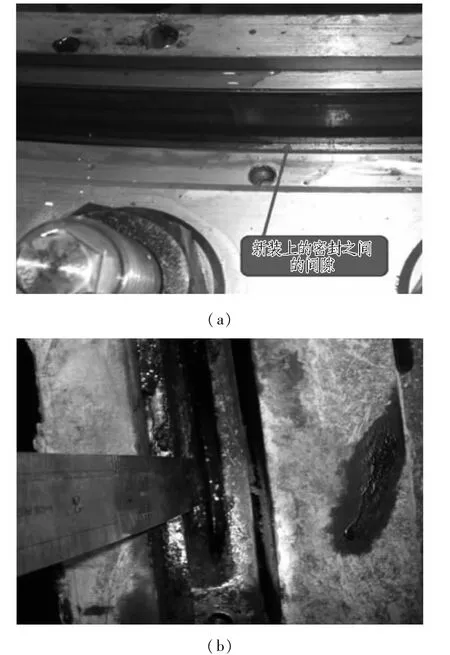

原因分析:經過對潤滑系統各個部分認真地排查和分析,確定主軸承唇形密封損壞。分析其原因:首先是主軸承密封潤滑不當引起(造成潤滑不當的原因可從以下幾點考慮:1)設備制造加工時,加工產生的鐵屑未能完全清理干凈,主軸承上密封潤滑管路部分堵塞,造成潤滑不良;2)設備運行時,潤滑管路的流量、壓力調節不當,造成潤滑不良;3)刀盤內噴水故障,粉塵過大,且密封壓環處的水沖刷不足,堵塞唇形密封外側,造成潤滑不良),從而使唇形密封在一定程度上磨損,密封的磨損,使粉塵進入唇形密封內部,污染油液,堵塞油道,從而加劇密封磨損,密封磨損嚴重后,大量粉塵進入密封內部,粉塵和油液混合后,又經碾壓成型,從而出現如圖4所示的大量塊狀粉塵,此時,油液被污染的周期縮短,污染嚴重,唇形密封基本失效,必須更換。2011年11月,對主軸承磨損情況做了初步的測量(如圖5所示),測量結果顯示主軸承最外圈密封已嚴重磨損,磨損厚度達2~5 mm。

處理結果:2012年3月,主軸承內圈密封及耐磨環運到工地,進行更換。主軸承密封和耐磨環更換后,主軸承潤滑油液狀況明顯改觀。

5 主軸承維保及使用要點

主軸承故障,大部分是首先從主軸承唇形密封的損壞開始,而唇形密封的損壞多是由于潤滑不良造成,如何保障主軸承潤滑到位,這就要求在平時的使用過程中嚴格控制掘進參數,調整合理的潤滑壓力、流量參數;同時,加強維護保養,定時地檢查,并做好設備油液的狀態檢測診斷工作。結合西秦嶺隧道TBM主軸承故障,總結維保及使用要點,望能對同類TBM主軸承維保及使用提供參考。

1)定期取樣分析潤滑油理化指標和金屬磨損指標的變化,根據檢查結果修改檢查周期,酌情縮減檢查周期。

圖5 用鋼板尺檢測主軸承密封磨損狀況Fig.5 Testing wearing of seal ofmain bearing by means of steel ruler

2)定期清洗回油磁性濾芯,收集濾芯中大顆粒雜質,直觀分析判斷油中雜質含量變化情況。

3)定期檢查潤滑密封管路,有必要時,拆開管路檢查管路流油情況,確保管路及接頭座無堵塞。

4)定期打開主軸承觀察孔,觀看內部潤滑情況及大齒圈磨損情況。安裝觀察孔蓋板時,要合理使用密封膠,防止粉塵和巖石顆粒從密封蓋板處進入主軸承內。

5)每班檢查主軸承內外密封處出油情況,如有發現出油過多或者過少現象,當及時檢查調節軸承密封潤滑并檢查密封管路。

6)每班檢查軸承密封壓板螺栓及主軸承部件連接螺栓的緊固程度及扭矩均勻性,檢查有無松動或脫落現象,及時緊固至規定扭矩。

7)每班檢查主軸承內腔壓力,保障壓力在3 PSI左右,并確保通入主軸承內腔的高壓氣體干燥、清潔,防止水分隨高壓氣帶入主軸承內腔而乳化油液。

8)每班檢查潤滑系統泵站及各管路壓力、流量,測量振動溫度值是否處于正常范圍。

9)每班檢查密封水沖刷,正常情況下,每一分鐘內,水沖刷密封處粉塵15 s停45 s,也可根據實際情況做相應調整,加大或減少水沖刷時間。

10)嚴格控制潤滑油溫度,保證其最高溫度不超過65℃,因過高的溫度將使油液黏度值下降,影響油膜的形成,同時每次長時間停機再運行時,要保障潤滑油溫在40℃以上,因較低的溫度影響潤滑油的流動性,影響潤滑流量。

11)嚴格控制掘進參數,不得超負荷使用;避免沖擊荷載和過載。

12)定期打開主軸承后邊備用電機端蓋,檢查主軸承大齒圈磨損情況,同時也可檢查主軸承軸向間隙,及時掌握軸承使用和實際磨損情況。

13)每次換油清潔油箱所用的擦機布應保證干凈、清潔且不能用脫毛的布,防止污染油液。

14)每次添加新油應做好記錄,同時確認準確后方可添加,防止出現加錯油現象。

15)定期清潔除塵器格柵板,清理除塵管道內灰塵,保障除塵效果良好,從而減少粉塵進入主軸承內腔的可能性。

16)保障刀盤噴水效果,刀盤噴水除起到給刀盤降溫、冷卻刀具外,最主要的功能還在于減少刀盤切削巖石時所產生的粉塵。

6 結論與討論

主軸承是TBM的關鍵部件之一,一旦出現問題會對施工生產造成重大影響,結合很多項目進行過主軸承的失效形式、故障原因分析。在使用環節,究其原因仍在于現場操作及維護保養不規范,因此必須加強日常管理,強化管理層和技術主管的理念使其制定并實施合理的管理措施,加強對操作工人的技術培訓使其規范操作,加強對維保人員的培訓使其正確維保,只有這樣才能最大限度地減少主軸承的故障發生率,提高生產。在施工現場如何更好、更快、更為簡單、易懂地普及主軸承的使用維保知識是有待解決的問題,同時,如何通過其他先進監測技術手段及早發現問題,將問題解決在萌芽狀態,也是今后選擇研究的方向。

:

[1] 唐與,吳慶山,韓志遠.支撐式TBM掘進中途的主軸承更換及處理[J].現代隧道技術,2009(2):64-70.(TANG Yu,WU Qingshan,HAN Zhiyuan.Replacement and treatment of the main bearing for the gripper TBM during driving[J].Modern Tunnelling Technology,2009(2):64-70.(in Chinese))

[2] 王雁軍.TBM主軸承故障成因分析與維保技術[J].國防交通工程與技術,2011(2):46-49.(WANG Yanjun.Analysis of the causes of failures of the m ain bearing of the TBM and maintenance techniques for it[J].Traffic Engineering And Technology for National Defence,2011(2):46-49.(in Chinese))

[3] 劉志華,劉洪.TBM主軸承潤滑油進水事故分析與處理[J].建筑機械化,2008(9):42-43.(LIU Zhihua,LIU Hong.Analysis and treatment forwater into lubricating oil of main bearing of TBM[J].Construction Mechanization,2008(9):42-43.(in chinese))

[4] 齊夢學,陳樹進.TBM主軸承內密封故障診斷與洞內修復[J].建筑機械,2009(1):104-106.(QI Mengxue,CHEN Shujin.lntunnel vestoration and airproof fault diagnosis in TBM main bearing[J].Construction Mechinery,2009(1):104-106.(in chinese))

[5] 尹雙伍.TBM-319掘進機主軸承潤滑系統的故障分析[J].鐵道建筑技術,2009(11):46-48.(YIN Shuangwu.Analysis of the malfunction of the main bearing iubrication system on the TBM-319[J].Railway Construction Technology,2009(11):46-48.(in chinese))

[6] 劉洪.TBM主軸承內密封洞內更換及失效分析[J].鐵道建筑技術,2009(12):65-67.(LIU Hong.Replacement inside the trnnel and failure analysis of sealing of TBM main bearing[J].Railway Construction Technology,2009(12):65-67.(in Chinese))

[7] 杜彥良,徐明新,智小慧.全斷面巖石隧道掘進機監測診斷與維護保養[M].武漢:華中科技大學出版社,2011.(DU Yanliang,XU Mingxin,ZHI Xiaohui.Full-face rock tunnel boringmachine:Detection and maintaining[M].WU Han:Huazhong University of Science&Technology Press,2011.(in Chinese) )