膜法除硝技術與傳統(tǒng)鋇法技術的探討

楊 光

(新疆中泰化學(集團)股份有限公司華泰分公司,新疆 烏魯木齊 830000)

新疆中泰化學(集團)股份有限公司華泰分公司(以下簡稱“華泰”)擁有50萬t/a 離子膜燒堿生產能力,3套裝置4條生產線,共28臺離子膜電解槽。為了避免硫酸根的富集對精制鹽水濃度以及離子膜電槽運行造成不利影響,要求精制鹽水中硫酸根含量控制為4~7 g/L。

在2009年11月前,該公司使用傳統(tǒng)鋇法去除鹽水中的硫酸根離子,費用較高,產生大量的廢渣對環(huán)境造成一定的影響,因此,2009年11月建成826 kg/h 硫酸鈉CIM 膜法冷凍工藝并正式開車投產,經過近二年的運行,達到了經濟節(jié)能、安全環(huán)保的目的。

1 傳統(tǒng)鋇法除硝技術介紹

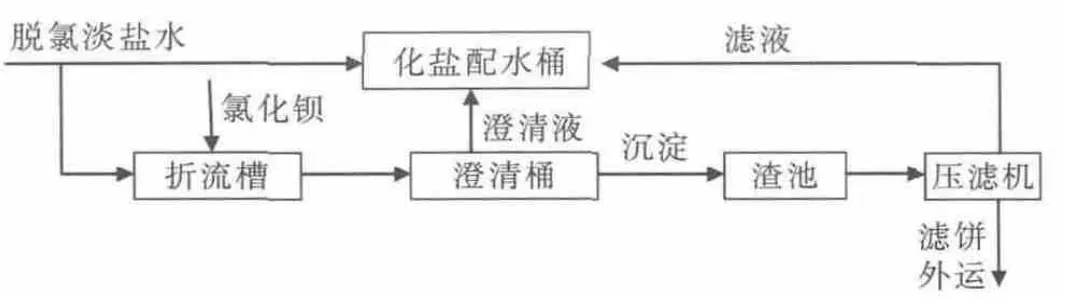

傳統(tǒng)鋇法除硝技術是在脫氯淡鹽水中加入一定量的氯化鋇溶液,使其中的鋇離子在道爾頓澄清桶中與硫酸根反應生成硫酸鋇沉淀,然后沉清分離,澄清液送至后序化鹽系統(tǒng),硫酸鋇沉淀與去除鈣鎂離子產生的沉淀一起排入渣池內,通過板框壓濾機將沉淀壓成濾餅用渣車送至渣場[1]。傳統(tǒng)鋇法除硝工藝流程圖見圖1。

圖1 傳統(tǒng)鋇法除硝工藝流程圖

2 膜法除硝工藝介紹

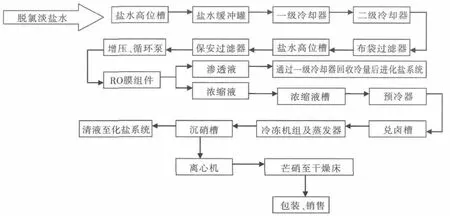

該公司投入使用的膜法除硝裝置是采用無孔膜,借助選擇透過性膜的功能,以壓力差為推動力的膜分離技術,當系統(tǒng)中所加的壓力大于溶液滲透壓時,水分子不斷地透過膜,經過產水流道流入中心集水管,在出水端流出,進水中的硫酸根離子被截留在膜的進水側,在濃水出水端流出,從而達到分離凈化目的[2]。除硝裝置采用凱膜過濾技術(上海)有限公司技術,設計826 kg/h 硫酸鈉CIM 膜法除硝裝置滿足50萬t/a 離子膜燒堿配套去除淡鹽水系統(tǒng)中硫酸根的裝置共分為3個單元。

2.1 預處理單元

將離子膜3套裝置4條生產線的脫氯淡鹽水全部送至鹽水分配高位槽,利用調節(jié)閥控制其進入膜法除硝儲罐。在膜法除硝儲槽前的管道內加入3%亞硫酸鈉稀溶液,用靜態(tài)混合器進行混合,目的是為了進一步去除淡鹽水中游離氯(ORP 控制在120×10-6以下)。通過淡鹽水輸送泵將鹽水送出,在淡鹽水輸送泵進口管道內加入4%鹽酸,控制pH 值為5~7。淡鹽水加壓先進入淡鹽水換熱器Ⅰ降溫至55 ℃左右,再進入淡鹽水冷卻器冷卻至35~38 ℃,淡鹽水進入預分離器去除機械顆粒(粒徑為50 μm左右),最后進入原料鹽水高位槽中[3]。

2.2 膜過濾單元

原料鹽水輸送泵將原料鹽水高位槽內的原料鹽水輸送至保安過濾器,進一步去除懸浮物(粒徑為5 μm 左右)后,再進入高壓泵進口,通過高壓泵將原料鹽水加壓并輸送到循環(huán)泵的進口管線上,循環(huán)泵將原料鹽水輸送到過濾膜管。從過濾膜滲透出來的回收鹽水進入回收鹽水槽,用回收鹽水輸送泵輸送到淡鹽水換熱器Ι 與離子膜送來的脫氯淡鹽水換熱后,送入化鹽系統(tǒng)。經過濾膜濃縮后的富硝鹽水一部分循環(huán)回流到循環(huán)泵的進口與高壓泵送來的淡鹽水混合后,再一起進入循環(huán)泵;另一部分進入富硝鹽水槽,準備進入冷凍離心單元。

2.3 冷凍離心單元

為不影響環(huán)境同時回收其中的鹽分,專門為富硝鹽水的處理設置了目前為止不夠成熟的冷凍離心單元,同時,芒硝進入干燥床進行干燥、包裝、出售真正做到了環(huán)保、經濟。

在富硝鹽水泵進口管道加入10%氫氧化鈉溶液,使富硝鹽水呈微堿性,避免對冷凍系統(tǒng)的設備、管道等造成腐蝕。富硝鹽水泵將富硝鹽水輸送至預冷器進行初步降溫后,進入兌鹵槽,在兌鹵槽內與冷凍富硝鹽水混合降溫,使在兌鹵槽中不斷有晶種形成,富硝鹽水降溫后,形成過飽和溶液,并有大量芒硝晶體析出。夾帶結晶的冷凍富硝鹽水通過冷凍循環(huán)泵進入蒸發(fā)器,被冷凍降溫建立并維持溫度體系,再返回到兌鹵槽。兌鹵槽上部的夾帶芒硝結晶的冷凍鹽水溢流到沉硝槽,芒硝晶粒沉降至底部。硝漿泵將硝漿送至旋流分離器,從下口出來的濃硝將再進入離心機分離,芒硝與母液鹽水分離后,得到芒硝晶體。從離心機出來的母液鹽水收集到回收母液槽后,通過回收鹽水泵輸送到兌鹵槽。從沉硝槽上口溢流出來的冷凍貧硝鹽水進入貧硝鹽水槽,再用貧硝鹽水泵加壓經過預冷器與富硝鹽水換熱后,進入回收鹽水槽。膜法除硝工藝流程圖見圖2。

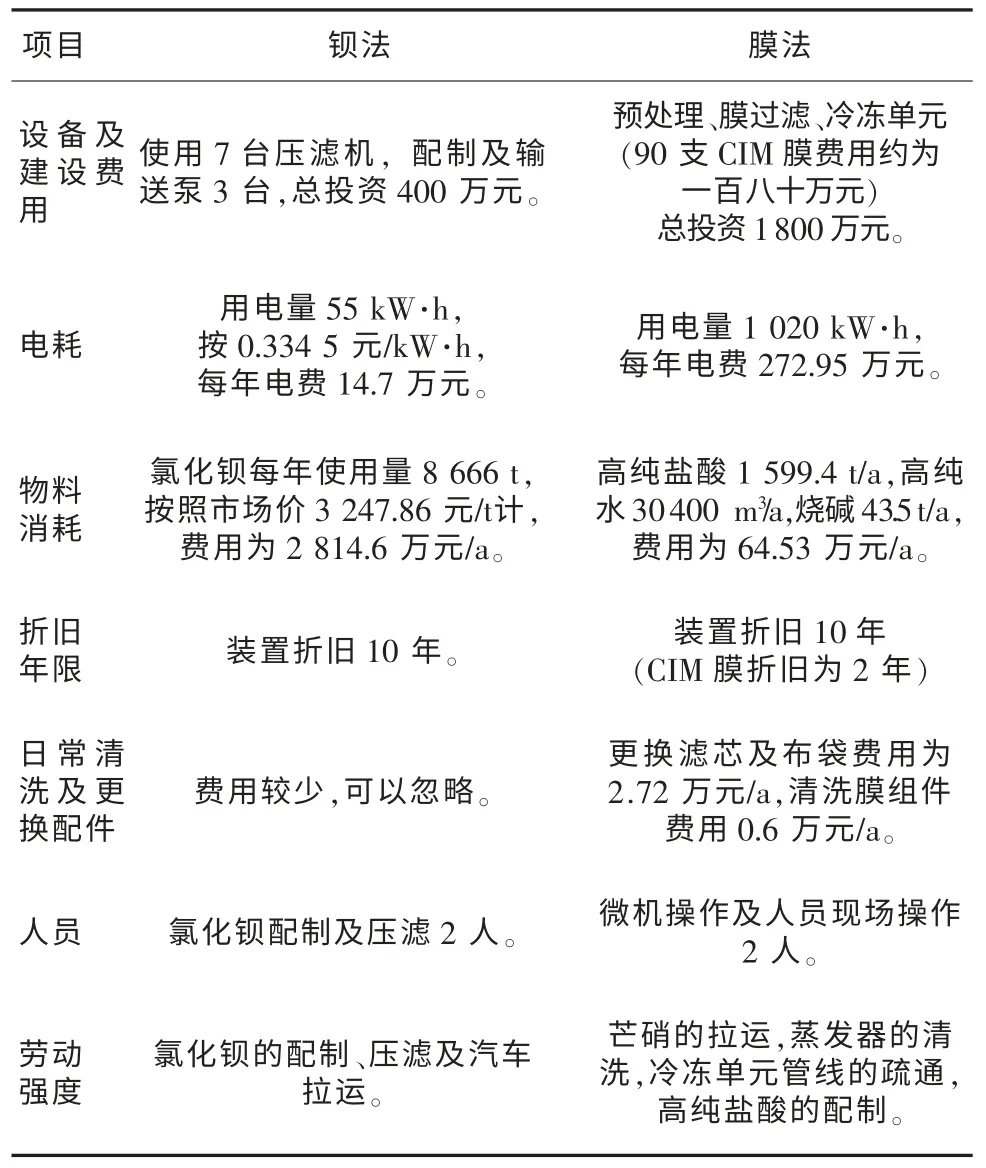

3 傳統(tǒng)鋇法除硝技術與膜法除硝技術運行費用的比較

運行費用的比較情況見表1。

由表1可以看出,膜法除硝裝置與傳統(tǒng)鋇法比較,運行費用較低,826 kg/h 的CIM 除硝裝置,九個半月的節(jié)約費用可以收回膜法除硝裝置全部投資。

4 傳統(tǒng)鋇法除硝與膜法除硝在安全生產及環(huán)保方面的比較

傳統(tǒng)鋇法除硝使用的氯化鋇毒性大,在運輸、貯存、配制等過程存在危險且產生的氯化鋇廢渣外運影響環(huán)境,并且會產生一定的治理費用;膜法除硝裝置不添加任何有毒有害添加劑,產生的芒硝經過干燥處理后可以銷售。

傳統(tǒng)鋇法除硝在加入氯化鋇的同時,引進了雜質離子(鋇離子),這樣對氯化鋇的加入量以及濃度有一定的要求,如果鹽水系統(tǒng)中鋇離子過量,會增加二次鹽水樹脂塔的負荷,如果過量較多,可能會引起金屬離子的超標現(xiàn)象,影響離子膜的運行周期;膜法除硝加入的亞硫酸鈉、高純酸、燒堿都沒有帶入其他的雜質離子,做到清潔、安全環(huán)保[4]。

圖2 膜法除硝工藝技術流程

表1 運行費用的比較情況

CIM 膜法除硝技術采用物理方法從鹽水中分離硫酸鈉,無需投加除硝藥劑,無廢液排放,膜單位體積內有效膜面積較大,水在膜表面流動狀態(tài)較好,結構緊湊、占地面積小,采用PLC 控制系統(tǒng)控制整個工藝操作,整套系統(tǒng)含有邏輯控制、工藝參數的檢測、顯示等功能,可以協(xié)調前后工藝工序,確保整個膜系統(tǒng)維持穩(wěn)定運行狀態(tài)[5]。

膜法除硝技術采用冷凍除硝工藝,可做到鹽水閉路循環(huán),廢液零排放,避免造成對環(huán)境的污染;充分利用本裝置換熱介質進行換熱,減少了操作運行費用;濃硝水中的鹽水進行冷凍分離后,循環(huán)進行化鹽,避免了原鹽損失以及排放后造成的環(huán)境污染。

5 結論

(1)隨著離子膜制堿規(guī)模的擴大,傳統(tǒng)鋇法除硝技術的運行費用明顯高于膜法冷凍除硝技術,且添加了有毒有害物質、引入了雜質離子,給安全生產及現(xiàn)場管理帶來一定的難度;膜法除硝裝置不引入雜質金屬離子,對系統(tǒng)不帶來任何運行隱患。

(2)鋇法除硝技術運行費用較大,膜法冷凍除硝技術運行費用較小。

(3)膜法除硝無廢液排放,膜單位體積內有效膜面積較大,水在膜表面流動狀態(tài)較好,結構緊湊,占地面積小。采用PLC 控制系統(tǒng)控制整個工藝操作,整套系統(tǒng)含有邏輯控制、工藝參數的檢測、顯示等功能,可以協(xié)調前后工藝工序,確保整個膜系統(tǒng)維持穩(wěn)定運行狀態(tài)。

(4)膜法除硝對預處理單元以及冷凍離心單元的要求較為苛刻,是今后研究的新課題。

[1]朱大春,王 利.鋇法和膜法除硝的技術經濟對比.中國氯堿,2008(7):12-16

[2]曹鳳民,鄭 軍.精制鹽水脫除硫酸根的技術改進.氯堿工業(yè),2003(1):13-16.

[3]關 剛,唐紅建.膜法除硝與鋇法除硝技術的比較及應用.中國氯堿,2012(1):7-9.

[4]李志英,郭建萍.納濾膜除硫酸根與傳統(tǒng)除硫酸根方法比較.氯堿工業(yè),2008,44(6):15-16.

[5]袁 斌.新法脫除硫酸根技術國內外進展.氯堿工業(yè),2000(11):2-6.