108m3聚合釜生產SG-8型聚氯乙烯樹脂的工藝改進

胡占東

(寧夏英力特化工股份有限公司,寧夏 石嘴山 753202)

寧夏英力特化工股份有限公司的108 m3聚合釜原以生產SG-5型樹脂為主。近年來,公司為了提高國內的市場競爭力,重視提高企業的技術改造,加大對新產品、新技術開發投入,研發了108 m3聚合釜及其配套技術生產SG-8型樹脂的工藝,于2013年2月投入工業化生產。

1 工藝選擇

目前國內外生產SG-8型PVC 樹脂大都采用2種工藝,(1)不加鏈轉移劑高溫法工藝;(2)加鏈轉移劑工藝。不加鏈轉移劑工藝生產的SG-8型PVC樹脂“魚眼”相對少,物料顆粒度好。但高溫法生產SG-8型PVC 樹脂聚合溫度為67 ℃,一般分散劑在溫度過高即超越濁點溫度過大時不能正常使用。而采用添加鏈轉移劑工藝,雖然對樹脂產品的熱穩定性有一定提高,但鏈轉移劑對分散體系有影響,易產生粗料。故經選擇比對后,該公司決定優化分散劑的選用,采用適宜的四元分散體系在不加鏈轉移劑條件下用高溫法工藝生產SG-8型PVC 樹脂。

2 工藝改造

由于SG-8型和SG-5型PVC 樹脂在產控制條件有差別,采用原SG-5型PVC 樹脂生產工藝生產SG-8型樹脂,產品質量不穩定,清釜周期短,生產無成本競爭優勢,故決定進行技術創新改造,一是提高SG-8型樹脂產能,通過縮短聚合反應批次及輔助時間來實現;二是提高產品質量,爭取達到衛生級標準;三是延長清釜周期,故對原先108 m3聚合釜生產工藝路線進行改造。

2.1 熱水入料改造

在108 m3聚合釜生產SG-5型樹脂時,原工藝路線是冷水入料,再經過升溫達到聚合反應溫度,這樣使聚合批次反應周期長,平均批次生產時間約460 min。通過借鑒70 m3聚合釜生產技術,為增大聚合釜產能,縮短聚合批次反應時間,在用108 m3聚合釜生產SG-8型樹脂時,將冷水入料改造為熱水入料。通過對聚合加水系統和熱水貯槽系統進行改造,熱脫鹽水溫度控制為94 ℃;通過控制熱脫鹽水和冷脫鹽水的加入配比,使脫鹽水和其它物料助劑混合后的體系溫度為設定的反應溫度,從而減少聚合釜的夾套通入熱水或蒸汽的升溫環節。這樣聚合進料完畢后無需升溫,即可開始聚合反應,縮短了輔助時間,批次生產時間約縮短40 min,提高了聚合釜的生產利用率;由于在聚合反應中,溫度是聚氯乙烯聚合度的決定因素,在原工藝升溫階段,會有部分氯乙烯單體生成聚合度不同的樹脂產品,通過減少升溫環節,從而避免了低溫反應,減少了產品中大分子PVC 樹脂的數量,提高了PVC 分子質量的集中度;由于熱水中的空氣分壓較低,在水中溶解的空氣也較少,熱水入料技術減少了水中氧的帶入量,從而提高了PVC 樹脂的熱穩定性。

2.2 合理修改DCS 操作程序

(1)將原生產程序批次檢查→涂壁→充氮→加脫鹽水及助劑(脫鹽水加到一定值時開始加助劑,分散劑A 從釜頂加入,分散劑B、引發劑從釜底脫鹽水管線加入)→加單體(回收、新鮮)→升溫→反應→泄料→沖洗→批次檢查,改為批次檢查→涂壁→充氮→加緩沖劑→加單體(回收、新鮮),單體加到一定值時加熱脫鹽水→脫鹽水加到一定值時加分散劑A→加分散劑B→加引發劑→反應→泄料→沖洗→批次檢查。

(2)將聚合泄料沖洗程序由原來的逐步進行(待釜內漿料出完后分別對釜頂冷凝器、釜體及引發劑管線沖洗)改為分步同時進行(程序已分別設定好各部位沖洗值,對釜頂冷凝器和釜體沖洗分別設有2個沖洗值,當聚合啟動出料程序后首先自動對引發劑管線進行沖洗,當釜內漿料出至設定值后程序會自動分別對釜頂冷凝器和釜體進行沖洗),這樣可以節約沖洗時間約15 min。

2.3 分散劑配方的改變

在聚合反應過程中分散劑的選擇和用量尤為重要。為了使VCM 在水中更好的得到保護和分散,根據分散劑的固含量和水解度的不同,原三元分散劑由聚乙烯醇80%、聚乙烯醇72%、聚乙烯醇55%進行配比加入,在生產SG-8型樹脂時,為達到更好的分散效果,經過論證、研究、實驗后,選用了四元分散體系由聚乙烯醇80%、聚乙烯醇78%、聚乙烯醇72%、聚乙烯醇45%進行配比加入,在保證產品表觀密度的的前提下,盡量使樹脂顆粒內部結構疏松,使殘留在樹脂中的VCM 更易脫出。

2.4 噴淋涂壁系統改造

由于SG-8型樹脂的生產溫度比SG-5型樹脂較高,剛投運時釜頂冷凝器和聚合釜的粘釜情況嚴重,清釜周期約為200批次。清釜時,發現在釜壁和內冷管壁有大量膜狀粘結物,攪拌軸及葉片上有葉狀粘釜物,釜頂上封頭各管口及釜頂冷凝器列管被成品料與粘釜物的混合物堵塞過半,嚴重影響聚合釜正常生產運行。通過觀察不同部位粘釜物的狀態,分析后認為主要原因是:(1)涂壁劑在聚合釜內壁的粘附效果差;(2)聚合釜內殘留樹脂沒有沖洗干凈,噴淋沖洗效果不好;(3)釜頂冷凝器注水噴頭部分堵塞,噴淋水偏流,聚合反應時排氮速度過快,引起的泡沫夾帶是造成釜頂上封頭各管口及釜頂冷凝器堵塞的主要因素。

針對以上分析結果,采取了以下對應措施:(1)更換高效涂釜劑,選用新型涂壁劑,增加涂壁劑用量,改進蒸汽對涂壁劑的霧化效果。選用的涂壁劑是一種堿溶性高分子化合物,由于其內部分子結構中有-OH 親水集團,故具有疏油親水性能,涂壁時,被高溫高壓蒸汽霧化后進入冷凝器和聚合釜頂部,并啟動攪拌形成反混氣流,使涂壁劑均勻粘附在攪拌擋板及釜壁上,形成一層薄膜;(2)增加噴淋沖洗用水的水壓、水量和沖洗次數,改造噴淋沖洗設備。108 m3聚合釜原采用圓形短徑噴淋盤管進行噴淋,將此噴淋設備改為長短徑式可伸縮噴淋設備。長徑伸縮噴淋閥負責對釜壁進行各部位噴淋和涂壁,短徑伸縮噴淋閥負責對釜頸進行噴淋和涂壁,改造噴淋閥后,涂壁劑由蒸汽帶人,呈霧狀對釜壁和釜頸進行全面均勻涂壁。涂壁效果比短徑噴頭式好。對釜頂冷凝器和釜體沖洗分別設置多個沖洗值。當聚合啟動出料程序后,在出料一定值后,程序會自動分別對釜頂冷凝器和釜體進行多次沖洗,這樣可以保證沖洗效果;(3)清理冷凝器注水及沖洗噴頭,將釜內各管口內壁打磨拋光處理使設備沒有尖銳突出,保證聚合釜設備整體的光滑度。調整排氮速度,穩定換熱量,排氮氣時根據釜內壓力及泡沫液位計的變化控制釜頂冷凝器的換熱量,防止釜內泡沫過高或排氮量過大,造成釜頂冷凝器自聚;(4)在釜頂各管口增加伴熱管(保持無液相單體),從而減少自聚物;(5)定期清理釜頂冷凝器,并噴涂防粘釜液。

采用了新型涂壁劑和對涂壁工序改造后,實現單臺聚合釜連續運轉由原來的200釜次延長到了800釜次以上,最長記錄為1 000釜次。有效地提高了釜的利用率和生產能力,清釜周期的延長意味著釜內殘留物較少,從而提高了產品質量。

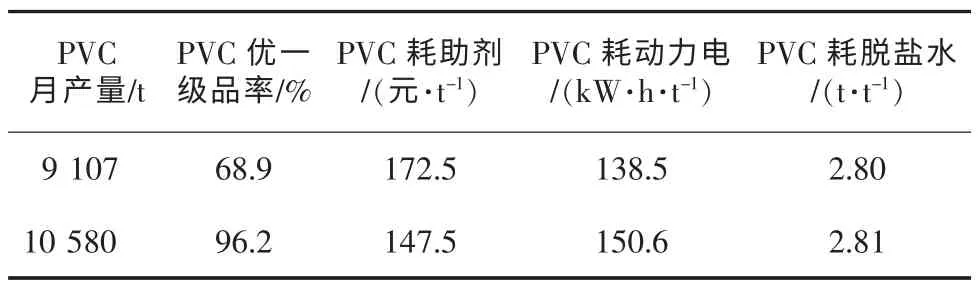

2.5 改造前后PVC 產量、質量及主要消耗情況

改造前后PVC 產量、質量及主要消耗情況見表1。

表1 改造后PVC產量、質量及主要消耗對比

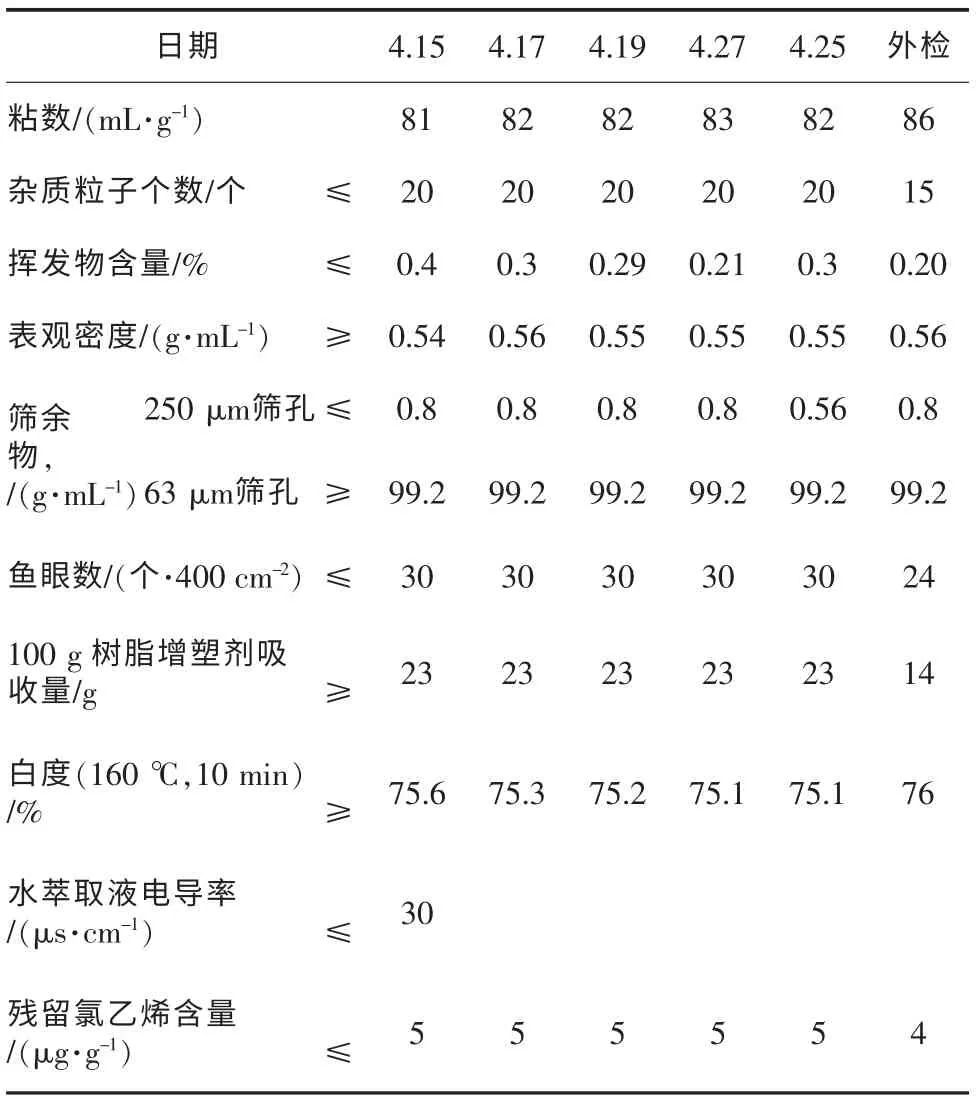

2.6 產品質量

SG-8型產品檢測結果與國標《GB/T-2006懸浮法通用聚氯乙烯樹脂》標準比對,產品達到優級品標準,與國標《GB 4803-94食品容器、包裝材料用聚氯乙烯樹脂衛生標準》 對比,產品達到衛生食品級標準。產品檢測結果見表2。

3 結語

通過不斷進行技術改造,生產出衛生級SG-8聚氯乙烯,產品優級品率明顯提高,公司開發出新產品,提高了企業的競爭力;將聚合批次反應時間縮短了40 min,清釜周期達到800批次以上,提高了產品的生產能力。

表2 SG-8型產品檢測結果