高灰熔點煤氣化特性的實驗研究

周志豪, 張忠孝, 婁 彤, 岳樸杰

(上海理工大學 能源與動力工程學院,上海200093)

煤氣化技術在我國工業生產中占有重要地位,是液體燃料合成、煤基化學品合成、先進的整體煤氣化聯合循環發電技術(IGCC)等領域的重要組成部分.相比于固定床和流化床,氣流床氣化技術以容量大、效率高的優點成為現在煤氣化技術的主要發展方向[1-2].目前國內外氣流床氣化爐主要采用液態排渣方式,適應煤種多為低灰熔點煤.占我國煤炭保有儲量57%的高灰熔點煤只有通過提高氣化溫度和添加助熔劑等方法才能使其適應液態排渣方式,不過這兩種方法都會帶來運行成本的上升[3].因此,開發適合我國高灰熔點煤的兩段供氧非熔渣加壓氣流床氣化技術具有十分重要的工業應用意義[4].

影響高灰熔點煤氣化的因素有很多,國內外的學 者 對 此 進 行 了 大 量 研 究[5-8].Lee等[9]利 用 管 式爐對澳大利亞和印度尼西亞的兩種高灰熔點煤煤粉的氧氣氣化特性進行了研究,分析了溫度、氧煤比以及蒸汽煤比對碳轉化率和合成氣氣體組分的影響.陳國艷等[10]在管式沉降爐上對我國高灰熔點煤淮南煤的煤粉氣化特性進行了研究,并分析了不同溫度下高灰熔點煤灰渣的熔融特性.目前還沒有學者在實驗室裝置上以水煤漿為原料對高灰熔點煤的氣化特性作過研究.因此,本文在1 200~1 500 ℃范圍內,對我國比較典型的高灰熔點煤貴州老礦中煤進行了水煤漿常壓氣流床氣化特性的實驗研究,考察了溫度和O/C 摩爾比對高灰熔點煤氣化特性的影響,為開發適合我國高灰熔點煤的干排渣氣化技術提供理論基礎.

1 實驗系統與研究方法

1.1 實驗系統

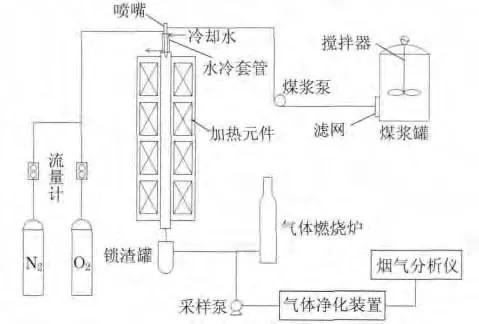

水煤漿常壓氣化實驗系統如圖1所示,該實驗系統由水煤漿供給系統、一維高溫管式電加熱爐、供氣系統、鎖渣罐、氣體凈化-檢測系統及合成氣燃燒爐等組成.其中,一維高溫管式沉降爐爐膛為長2.1m、內徑50 mm 的剛玉管,加熱元件為硅鉬棒(最高可控溫度為1 600 ℃);水煤漿供給系統由煤漿罐、攪拌器、濾網、煤漿泵及霧化噴嘴等組成,煤漿泵為JLM 系列電磁隔膜式計量泵;氣體分析裝置為武漢四方光電科技有限公司生產的Gasboard-3100煙氣分析儀,可對CO2,CO,H2,CH4,O2這5種氣體成分進行在線實時監測.

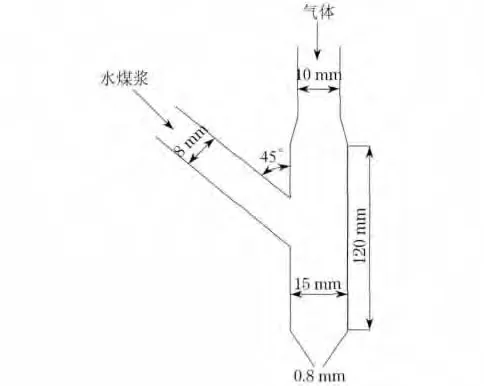

實驗采用的霧化噴嘴結構示意圖如圖2所示,該噴嘴為空氣霧化式噴嘴,利用氣體與水煤漿的摩擦,產生均勻而細密的霧化效果.為了達到良好的霧化效果,同時又能保證噴嘴出口不被煤漿顆粒所堵,筆者經過多次的嘗試,最終將噴嘴出口直徑確定為0.8mm.

圖1 實驗系統流程示意圖Fig.1 Flow diagram of the experimental system

圖2 霧化噴嘴結構示意圖Fig.2 Atomizing nozzle structure diagram

1.2 實驗煤樣及工況

在高灰熔點煤氣化特性實驗中,選取貴州老礦中煤為實驗煤種,其煤質特性及實驗室制漿分析如表1所示(見下頁).為了使隔膜式計量泵和噴嘴出口不被煤漿顆粒所堵,制漿所選用的煤粉粒徑均小于75μm.設計給漿量約為0.9L/h,實驗溫度范圍為1 200~1 500 ℃,O/C 摩爾比的范圍為0.8~1.2,煤漿在爐內恒溫段的停留時間為3s左右.在表1中,下標ad代表煤的空氣干燥基;DT 代表變形溫度;ST 代表軟化溫度;FT 代表流動溫度;水煤漿濃度指煤漿中煤的質量分數.

1.3 實驗數據整理

碳轉化率ηc 是衡量煤中碳元素在氣化過程中的利用程度的指標.在氣化過程中,煤中的碳將主要轉變為煤氣中的CO,CO2,CH4,未轉化的碳則殘留在飛灰和底渣中,從氣化爐排出.因此,可以利用灰

表1 老礦中煤及水煤漿的特性分析Tab.1 Characteristics analysis of Lao Kuang’s coal and coal water slurry

平衡法求得碳轉化率

式 中,wco,as為 煤 中 灰 的 質 量 分 數;wco,c為 煤 中 碳 的質量分數;wcar,as為氣化爐底渣中灰的質量分數;wcar,c為氣化爐底渣中碳的質量分數.

冷煤氣效率ηd 即單位質量煤產生的煤氣熱值與單位質量煤的熱值之比,其計算式為

式中,hH2,hCO和hCH4分 別 為 合 成 氣 中H2,CO 和CH4的熱值;hcoal為煤的熱值.

2 實驗結果與分析

2.1 溫度對合成氣組分的影響

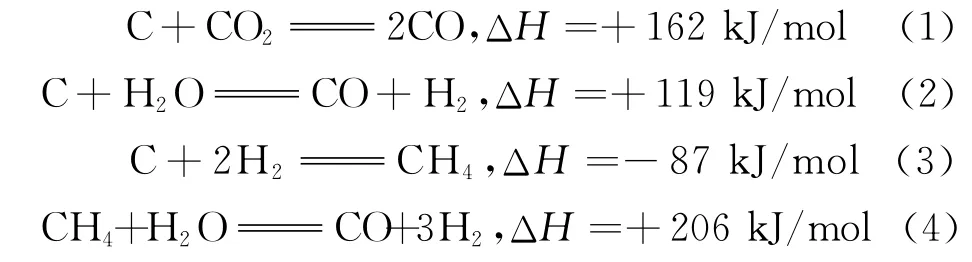

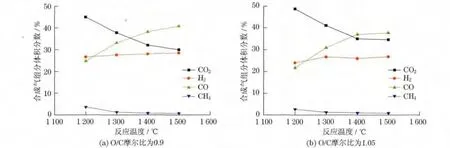

在煤氣化過程中,溫度是影響合成氣組分的重要因素.圖3為O/C摩爾比為0.90和1.05的工況下溫度對合成氣組分的影響.ΔH 代表化學反應過程中的焓變.從圖3中可以看出,在O/C 摩爾比為0.9的情況下,隨著氣化溫度的升高,CO 的體積分數不斷升高,而CO2的體積分數卻成完全相反的趨勢.這主要是由于反應(1)為強吸熱反應,溫度的升高有利于氣化反應向正方向進行[9],生成更多的CO,同時,隨著C 與CO2反應速率的加快,消耗了更多的CO2.合成氣中的CH4在氣化反應初期主要是由揮發份的析出而形成的,隨著反應的進行,甲烷通過反應(3)和反應(4)進行合成與分解[11].由圖3可知,隨著爐內溫度的上升,甲烷的體積分數逐漸減少并趨向于零,這是由于反應(3)為放熱反應,而反應(4)為吸熱反應.溫度的升高有利于甲烷蒸汽的重整反應卻不利于甲烷的合成,導致了合成氣中甲烷的體積分數隨溫度的升高逐漸減小,這與陳國艷等[10]的研究結果一致.當O/C摩爾比為1.05時,隨著氣化溫度的升高,CO2,CO和CH4的體積分數的變化趨勢均與O/C摩爾比為0.90時的情況一致.

同樣,從圖3 中可以看出,在O/C 摩爾比為0.90和1.05這兩種情況下,當反應溫度從1 200 ℃上升至1 500 ℃時,CO2的體積分數分別下降14.97%和14.22%,CO 的體積分數上升15.97%和15.96%.CO2體積分數的下降量與CO 體積分數的上升量基本相同,而H2的體積分數幾乎不變,這可能是由于在1 200℃~1 500 ℃范圍內,隨著氣化溫度的提高,C與CO2反應速率的提升量遠大于C與H2O 反應速率的提升量,表明在高溫條件下,對于老礦中煤,氣化溫度對反應(1)的影響比對反應(2)的影響要大.

圖3 溫度對合成氣組分的影響Fig.3 Effect of temperature on syngas components

2.2 O/C摩爾比對合成氣組分的影響

在計量泵給漿穩定的情況下,可以通過給氧量及核算的漏風量來調節O/C 摩爾比,實驗中O/C摩爾比的變化范圍為0.80~1.20.圖4是在1 200~1 500 ℃工況下,不同O/C 摩爾比對合成氣組分的影響.從圖4中可以看出,在不同反應溫度下,隨著O/C 摩爾比的增加,合成氣中CO2的體積分數不斷上升,而CO 和H2的體積分數卻呈現出明顯相反的趨勢,這主要是由于隨著O/C 摩爾比的增加,爐內參與反應的氧氣量上升,使得爐內C 及可燃氣體CO,H2,CH4與O2的燃燒反應得到加強,生成了更多的CO2.同時由于參與氣化反應的C 減少,削弱了反應(1)和反應(2),使由氣化反應所生成的CO 和H2含量下降.

從圖4中還可以看出,在1 200~1 500 ℃工況下,當O/C摩爾比為0.90~1.05時,合成氣中CO和CO2的體積分數變化幅度均不大;而當O/C摩爾比為1.05~1.20時,兩種氣體的體積分數的變化幅度均相對較大.以1 400 ℃工況為例,O/C摩爾比為0.90~1.05時,CO 的體積分數下降1.07%,CO2的體 積分數上升0.91%;O/C摩爾比為1.05~1.20時,CO 的體積分數則下降10.26%,而CO2的體積分數上升17%,這可能是由于,一方面隨著O/C 摩爾比的上升,爐內由燃燒反應所生成的CO2含量上升,CO2體積分數的提高有助于C 與CO2反應速率的提升,生成更多的CO;另一方面O/C 摩爾比的上升使更多的C 與O2燃燒,參與反應(1)的C減少,使合成氣中CO 的體積分數下降.在氣化反應中,上述兩方面的因素成互相競爭的關系.在本實驗條件下,當O/C 摩爾比為0.90~1.05 時,由于受這兩方面的因素相互制約,CO 和CO2的體積分數變化幅度均不大;而當O/C 摩爾比為1.05~1.20時,由于更多的C 與O2進行了燃燒反應,降低了反應(1)的反應速率,使得CO 的體積分數有較大幅度的下降,而CO2的體積分數則上升趨勢明顯.

2.3 溫度和O/C摩爾比對碳轉化率的影響

圖4 不同O/C摩爾比對合成氣組分的影響Fig.4 Effects of different O/C Molar ratio on synsgas components

從圖5(見下頁)中可以看出,在相同O/C 摩爾比下,老礦中煤的碳轉化率隨著氣化溫度的升高而增加,這主要是由于溫度的升高,增加了煤焦中碳原子的能量,使構成煤的芳香環中的碳鍵易斷裂,因此,提高溫度一般有利于提高煤焦與CO2、煤焦與水蒸氣的反應速度.在相同的停留時間下,使合成氣中產生了更多的CO 和H2,同時也使碳轉化率得到了提升.當反應溫度為1 500 ℃(即超過老礦中煤的灰熔融溫度)時,老礦中煤的碳磚化率較之1 400 ℃時有明顯的提升,這表明在達到并超過煤灰熔融溫度時,煤焦顆粒表面先進行反應而生成灰的部分的熔融并沒有影響到煤焦的氣化反應活性,這與陸成等[12]的研究結果并不相同.

從圖5中還可以看出,在氣化溫度相同的情況下,隨著O/C摩爾比的增加,老礦中煤的碳轉化率逐漸上升,這主要是因為在O/C 摩爾比較低時,爐內的煤漿過量,沒有足夠的氧量與之反應,而C 與H2O 的反應速率較慢,在3s左右的停留時間內沒有能夠充分地反應,導致了碳轉化率較低.隨著O/C摩爾比的提高,更多的C 與O2發生了反應,從而使碳轉化率得到了提升.

圖5 不同溫度和O/C摩爾比對碳磚化率的影響Fig.5 Effects of different temperature and O/C Molar ratio on the rate of carbon conversion

2.4 溫度和O/C摩爾比對冷煤氣效率的影響

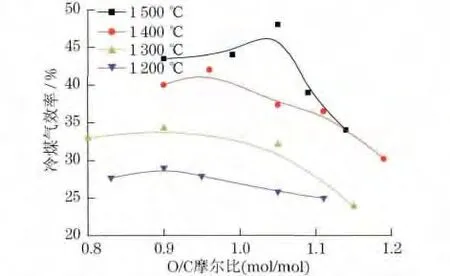

對于冷煤氣效率,從圖6 中可以看出,當O/C摩爾比相同時,隨氣化溫度的升高,冷煤氣效率逐漸升高,這是由于溫度的升高,不僅使碳轉化率提高,還使合成氣中的有效氣體成分得到了提升,最終提高了冷煤氣效率.

從圖6中還可以看出,在反應溫度相同的情況下,隨著O/C摩爾比的上升,冷煤氣效率呈先增大后減小的趨勢,這可能是由于隨著O/C 摩爾比的增加,碳化率增加,煤中更多的C 轉化為合成氣中的CO 和CO2,同時,合成氣中的可燃氣體CO,H2和CH4等的燃燒份額也隨之增加,CO2和H2O 含量增加,從而導致合成氣中CO 和H2的含量下降.在兩方面因素的共同作用下,導致冷煤氣效率出現了先增大后減小的趨勢.在圖6 中,溫度為1 500 ℃時,冷 煤 氣 效 率 在O/C 摩 爾 比 大 于1.05后急劇下降,這可能是由于當O/C 摩爾比大于1.05后,合成氣中CO2的含量急劇上升,導致了有效氣體成分的降低,冷煤氣效率下降明顯.綜合考慮碳轉化率和冷煤氣效率兩方面的因素,在本文的實驗條件下,老礦中煤的最佳O/C 摩爾比為0.90~1.05.

圖6 不同溫度和O/C摩爾比對冷煤氣效率的影響Fig.6 Effects of different temperature and O/C Molar ratio on the efficiency of cooled coal gas

3 結 論

a.溫度是影響高灰熔點煤氣化特性的重要因素.在實驗條件下,溫度在1 200~1 500 ℃區間內,隨著氣化溫度的升高,合成氣中CO 和H2含量升高,CO2含量不斷降低,CH4的體積分數逐漸減少并趨向于零,同時,老礦中煤的碳轉化率和冷煤氣效率也逐漸升高,并分別最高達到80.3%和47.6%.對于老礦中煤,溫度對反應(1)的影響要大于對反應(2)的影響.

d.當氣化溫度超過煤的灰熔點時,老礦中煤的碳磚化率與冷煤氣效率隨著溫度的增加繼續增大.這表明在達到煤灰熔融溫度時,煤焦顆粒表面先進行反應而生成的灰的熔融并未產生阻礙煤焦氣化反應活性的效果.

c.O/C摩爾比對高灰熔點煤氣化特性的影響很大.實驗結果表明,在相同反應溫度下,隨著O/C摩爾比的增加,CO2含量和碳轉化率增加,CO 和H2的含量減小,冷煤氣效率則出現了先增大后減小的趨勢.結合碳轉化率和冷煤氣效率兩方面的因素,在實驗條件下,老礦中煤的最佳O/C 摩爾比為0.90~1.05.

[1]許世森,張東亮,任永強.大規模煤氣化技術[M].北京:化學工業出版社,2006.

[2]徐越,吳一寧,危師讓.二段式干煤粉氣流床氣化技術的模擬研究與分析[J].中國電機工程學報,2003,23(10):186-190.

[3]王洋,吳晉滬.中國高灰、高硫、高灰熔融性溫度煤的灰熔聚流化床氣化[J].煤化工,2005,177(2):3-5.

[4]樊俊杰.兩段供氧氣流床氣化及其輻射廢鍋內流動與傳熱特性的研究[D].上海:上海理工大學,2012.

[5]Kim Y J,Lee J M,Kim S D.Modeling of coal gasification in an internally circulating fluidized bed reactor with draught tube[J].Fuel,2000,79(1):69-77.

[6]Kim Y J,Lee S H,Kim S D.Coal gasification characteristics in a downer reactor[J].Fuel,2001,80(13):1915-1922.

[7]烏曉江,張忠孝,徐雪元,等.高灰熔點煤氣化特性及灰渣熔融特性的研究[J].動力工程學報,2011,31(7):557-562.

[8]王婧,張忠孝,金晶,等.中國典型煤種煤焦水蒸氣氣化反應特性研究[J].上海理工大學學報,2009,31(2):139-144.

[9]Lee J G,Kim J H,Lee H J.et al.Characteristics of entrained flow coal gasification in a drop tube reactor[J].Fuel,1996,75(9):1035-1042.

[10]陳國艷,張忠孝,代百乾,等.氣流床固態排渣實驗研究[J].中國電機工程學報,2009,29(23):73-79.

[11]肖睿,金保升,熊源泉,等.溫度對中試規模的噴動流化床煤部分氣化行為的影響[J].燃燒科學與技術,2005,11(5):395-399.

[12]陸成,張忠孝,烏曉江,等.氣化參數對氣流床粉煤氣化影響實驗研究[J].潔凈煤技術,2010,16(2):49-53.