生物酶控制樹脂技術在木片磨木漿車間的應用

李云澤

(南紙股份有限公司技術中心,福建 南平 353000)

0 前 言

在制漿造紙工業中,樹脂障礙的控制問題一直是一個非常重要的課題。

在造紙原料——紙漿中,除了存在纖維素、半纖維素和木素外,還含有少量不溶于水而溶于中性有機溶劑(如乙醚、丙酮、苯醇等)的化合物。這些物質被稱為有機溶劑抽出物,代表了植物中的樹脂。樹脂雖然在紙漿中含量較少,但在制漿造紙過程中,會以多種方式沉積在設備的表面上,從而產生一系列的樹脂障礙問題,對制漿造紙及其產品質量有著很大的影響,會造成巨大的經濟損失。因此,對于制漿造紙工作者來說,如何在生產過程中最大限度地消除樹脂障礙帶來的影響,是一個無法回避的課題。

1 紙漿中的樹脂及其危害

樹脂是樹木生長的營養物質,廣泛存在于木材中。對于制漿造紙工業來說,一般將木材尤其是針葉木的樹脂習慣上分為四類:游離的脂肪酸、游離的樹脂酸、甘油三酸脂和不皂化物。但是,不同樹脂組分具有不同的沉積性能,也說明紙漿中樹脂總量的多少不是樹脂障礙發生的主要因素。許多研究表明,樹脂中的甘油三酸脂是使樹脂發生沉積的關鍵物質。甘油三酸脂(triglycerides,簡稱TG)屬于極性分子。它與其他極性分子(如脂肪酸等)相比,更易與疏水性的金屬表面形成范德華力,從而引起樹脂的沉積。

紙漿中樹脂的沉積對制漿造紙的影響主要有兩個方面:一是樹脂的沉積能夠影響制漿造紙過程;二是樹脂的沉積會導致產品質量下降。具體來說,主要有以下危害:

1.1 樹脂對紙機的危害

在紙機網部,樹脂沉積在成形網上,影響紙頁的成形質量;樹脂沉積在真空吸水箱上,降低吸水箱工作效率。

在紙機壓榨部,樹脂沉積在壓榨輥、毛毯上,會降低毛毯吸水性,引起紙張孔洞,甚至斷紙。

在紙機干燥部,會降低烘缸導熱率,引起烘缸粘紙、斷頭。

所有這些影響的直接結果就是增加了設備清洗和維修時間,導致產量下降。

1.2 樹脂沉積對紙張質量的影響

在抄紙過程中,樹脂沉積物或將降低脫水效率及紙頁的勻度和強度,或可形成樹脂斑點和孔洞。

樹脂的存在還會降低纖維間的結合力,從而降低紙漿的強度,最終影響產品的質量。

2 解決樹脂問題的傳統方法及其缺陷

2.1 木材陳化法

對木材進行陳化處理,以降低樹脂含量,需要占用大量土地,造成資金積壓,并降低磨木漿的白度、強度及得率。

2.2 工藝控制法

加強系統的停機清洗,定期排放白水,從而導致生產效率降低,并增加了水耗及污染。

2.3 滑石粉吸附法

容易造成生產設備的磨損,較難操作和計量。

2.4 明礬固定法

容易造成生產設備的磨損,也較難操作和計量。使用大量明礬固定樹脂,縮小了pH適用范圍,對設備有較大腐蝕性,還會降低漿料白度。

2.5 表面活性劑分散法

表面活性劑會給施膠帶來潛在的不利影響,如產生泡沫,小塊沉積物的脫落會造成紙病或斷頭,在白水封閉系統中還會導致樹脂的積聚。某些表面活性劑或分散劑會有毒性或是難以降解,對環境保護相當不利。

3 生物酶控制樹脂的機理

利用生物技術來解決制漿造紙過程中的樹脂問題,是隨著造紙工業的發展而提出的一項新的樹脂控制技術。其方法之一就是利用生物酶處理紙漿中的樹脂,從而達到控制樹脂沉積的目的。

酶是一種高效能、高專一性、高度可變性的高分子有機催化劑。其中的脂肪酶(即甘油酯水解酶),是一種能夠分解脂肪的酶。許多研究表明,樹脂中的甘油三酸酯(TG)是制漿造紙過程中產生樹脂障礙的有害組分之一,在紙漿中加入脂肪酶,可通過將TG水解成低黏性的脂肪酸和水溶性甘油,從而抑制樹脂的沉積。

4 南紙TMP生產狀況

歷史上,福建南紙股份有限公司的原料主要依靠當地的馬尾松。馬尾松來自于周邊地區,許多是割完樹脂后的“割脂木”。馬尾松樹脂和有機抽出物含量高達3%(重量比)。南紙股份有限公司TMP車間于1998年3月試車,同年5月7日正式投產,設計能力為日產TMP200 t,其原料為馬尾松。它是南紙股份有限公司擁有最新技術裝備的5號紙機的供漿車間,約占其漿料配比的30%左右。由于原有紙機的運行車速低,樹脂障礙的影響并不大。隨著年產18 萬t新聞紙的5號紙機的運行投產,在高車速下TMP中大量的樹脂嚴重影響了5號紙機的正常運行,造成糊網、粘缸等現象及頻繁的斷頭,致使紙機車速始終無法達到設計水平,同時紙機的清洗周期達到每天一次,嚴重影響了紙機的產量和新聞紙的質量。為減少樹脂障礙,TMP車間曾一度提高陳化木的用量,減少新鮮材的用量,但結果是TMP漿的白度和裂斷長都大大降低,嚴重影響了成紙的質量指標。面對難題,南紙股份公司開拓思路,從2000年3月開始,決定采用美國EDT公司的產品——生物酶,以解決樹脂問題。

5 生物酶在南紙TMP車間的應用及添加生物酶的工藝流程

在南紙TMP車間的實際應用中,采用了生物酶與硫酸鋁配合使用的方法。主要步驟如下:

(1)利用生物酶催化TG水解成甘油和脂肪酸;

(2)采用硫酸鋁固定法將有害樹脂水解產物脂肪酸“固定”在纖維表面上。在硫酸鋁溶液中,鋁的絡離子化合物主要有5種形態:Al3+、[Al(OH)]2+、[Al8(OH)20]4+、[Al(OH)4]-、Al(OH)3,pH值不同。這5種形態的組成也不相同,在pH值為4.8時,溶解狀態的水解組分[Al8(OH)20]4+濃度最高。 [Al8(OH)20]4+借助于氫鍵聚結脂肪酸,成為帶正電性的聚合物。當系統中存在紙漿時,帶正電性的脂肪酸聚合物會強烈地吸附在帶負電性的纖維表面上,完成脂肪酸的“固定”,被纖維帶走,而不會造成樹脂沉積而形成樹脂障礙。

6 生物酶的工藝流程

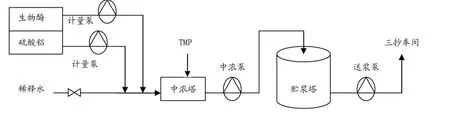

生物酶控制樹脂的過程主要是在TMP車間的貯漿塔中完成的。生物酶和一定濃度的硫酸鋁分別泵送至中濃塔,在這里二者與漿料充分混合后,由中濃泵泵送至貯漿塔,在貯漿塔中停留2h后,再經送漿泵送往造紙車間。具體工藝流程,見圖1。

圖1 南紙TMP車間生物酶控制樹脂障礙工藝流程

7 生物酶控制技術的改進

隨著生物酶的應用,樹脂障礙得到了有效的控制,在此基礎上,南紙TMP車間逐漸提高原料中新鮮材的比重,以獲得更高的成漿質量,見圖2。在此過程中,我們采用EDT公司提供的快速測定紙漿中TG含量的方法,對生物酶處理前、后的TMP漿料的TG含量進行了大量的跟蹤測定,在數據指導下及時調整生物酶與硫酸鋁用量,以保持樹脂控制能力,保證漿料中的TG含量始終處于安全的濃度范圍內。

圖2 生物酶處理對TMP白度及新鮮材用量的影響

經過大量生產實踐,我們定下了以下優化方案:

(1)將生物酶的用量由原來的250 mg/kg漿提高到350 mg/kg漿,使絕大多數的TG得以有效降解。

(2)硫酸鋁的用量由4kg/t漿提高到10kg/t漿。

(3)在送漿稀釋水中加入一定量的滑石粉以降低漿料的黏性。

工藝優化的結果是使原料中新鮮材的用量達到60%~80%,而TMP中的TG含量由處理前的0.7%(平均值)降至安全范圍(0.2%以下)。

8 生物酶技術應用的成果

生物酶控制樹脂障礙的技術在TMP車間的成功應用,使5號紙機的運行得到明顯改善。在加酶后的幾天里,紙機壓榨、毛布、成型網和干網上樹脂的沉積明顯下降,紙機正常運行時間延長,斷頭次數減少,產量增加。在第一個月,紙機停機清洗的次數從試驗前每周7~10次減少到每周一次。紙機車速從1 100 m/min提高到1 350 m/min。六個月后,紙機清洗的頻率進一步延長到每10天一次。漿的白度從原來采用老化木材時的約52%ISO提高到(55%~57%)ISO,而且紙機車速提高到1 500 m/min。

9 結束語

自從50多年前南紙投產起,樹脂障礙問題就一直困擾著南紙新聞紙的生產。直至引入生物酶之前曾使用過許多化學處理方案都沒有獲得令人滿意的結果。生物酶技術的成功應用給我們帶來了新的可能,并改變了原材料處理和未來木材供應方面的思路。到目前為止使用這一技術獲得的成果是:

(1)基本上解決了樹脂沉積問題。

(2)減少了紙頁斷頭和紙機清洗次數。

(3)增加了紙機的正常運行時間和產量。

(4)改善了漿的白度和強度。

(5)延長毛布和網的使用壽命。

(6)減少木材存儲,加快資金周轉。

(7)改善操作環境。

總的說來,生物酶控制樹脂非常成功,超出了預期。而且,它開辟了在其他工藝過程中應用生物酶的新的可能性,如改善漂白、脫墨、殺菌和水處理等,為制漿造紙新技術的開發提供了新的思路。

【1】秦夢華. 紙漿中的樹脂及其障礙控制[M].北京:中國輕工業出版社:1998.

【2】陳守勤,林一亭,張玉德等. 用生物酶技術克服樹脂障礙[J].國際造紙,2001(5):

【3】林援朝. 現代造紙新技術與質量監督檢驗標準實用手冊[M].北京:中科多媒體電子出版社,2003.

【4】沈一丁. 造紙化學品的制備和作用機理[M].北京:中國輕工業出版社,1999.

【5】安郁琴,劉忠. 制漿造紙助劑[M].北京:中國輕工業出版社,2003.

【6】劉俊華,張美云,羅清,等. 生物酶預處理對高得率紙漿纖維性能的影響[J].紙和造紙,2012(4):