FCC環管進料噴嘴對提升管中氣固流動結構的影響

李志超,王 璐,楊朝合,李春義

(1.中國石油工程建設公司華東設計分公司,山東 青島266071;2.山東海科化工集團有限公司;3.中國石油大學(華東))

催化裂化是典型的氣固非均相反應,反應油氣與固體催化劑之間接觸效果的好壞對于反應產物分布有著重要的影響[1]。隨著對工程研究的深入,人們發現提升管中的流動結構是不均勻的,顆粒在軸向上呈現“下濃上稀”的分布,而在徑向上存在明顯的“環-核”流動結構[2]。然而,提升管中這種不均勻的氣固流動對于催化裂化反應是不利的,會導致氣固接觸效率降低。

國內外學者在研究改善提升管中不均勻流動性和促進氣固接觸效果方面做了大量工作,歸納起來主要有以下3個方面[3-6]:①改變提升管中的流態,使其在適合氣固催化反應的流態下操作,如密相懸浮上升和循環湍動流態化等;②改變提升管的結構型式,如提升管變徑;③在提升管中加入內構件,如鈍體內構件、環形內構件等。

催化裂化進料噴嘴主要對原料油進行霧化,使其與催化劑進行高效的接觸。因此,進料噴嘴的結構形式對于提升管的氣固接觸效果同樣有著重要的影響。本研究在布置了多層進氣結構的循環流化床冷模實驗裝置上,比較采用2種新型提升管進料噴嘴時提升管中的氣固流動結構和氣固接觸效率。

1 實驗裝置

循環流化床冷模實驗裝置示意見圖1。裝置高10.61m,提升管內徑100mm。在提升管標高0.80m和3.56m處設置了兩個進料口。實驗中所用催化劑為典型的催化裂化催化劑,以空氣作為流化氣體。所有實驗數據均是在表觀氣速為10.4m/s、顆粒循環量為300kg/(m2·s)的條件下測得。

圖1 循環流化床實驗裝置示意

在實驗中,顆粒分布采用中國科學研究院過程工程研究所研制的PC6D型顆粒濃度測量儀測量,而提升管中的氣體分布則采用CO2示蹤的方法測定。關于顆粒分布和氣體分布測量方法的詳細介紹,見文獻[7]。

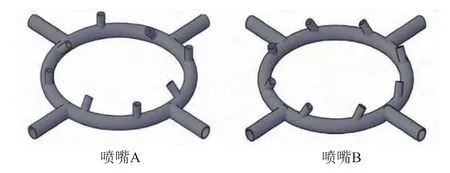

圖2是實驗考察的2種環管噴嘴的結構示意。2種環管噴嘴均是安裝在提升管標高3.56m的截面位置上。這2種環管噴嘴外觀相似,直徑均為80mm,最主要的區別在于8個噴嘴的布置情況。噴嘴A有2種噴嘴形式,一種指向提升管中心,另外一種垂直于水平面向上。噴嘴B的8個噴嘴都是沿著環管切線方向均勻分布,氣體從環管噴嘴切向噴入提升管邊壁,迫使氣體和顆粒以螺旋上升的方式運動。

圖2 2種FCC環管進料噴嘴的結構示意

2 結果與討論

2.1 顆粒分布情況對比

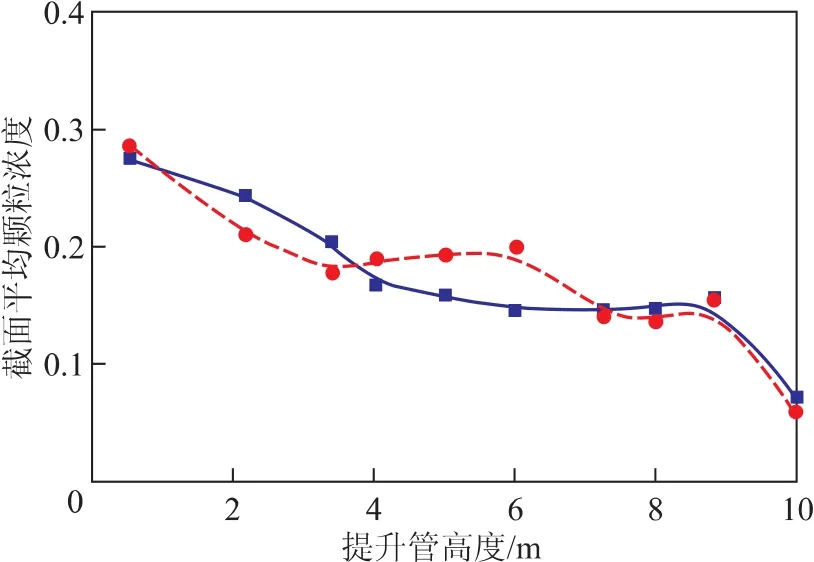

圖3是使用2種噴嘴時提升管截面平均顆粒濃度的軸向分布,其中截面平均顆粒濃度是指10個徑向位置上局部顆粒濃度的平均值[局部顆粒濃度指的是顆粒的體積分率,等于(1-床層孔隙率)]。從圖3可以看出:提升管中的顆粒濃度軸向上呈現“下濃上稀”的指數型分布,說明噴嘴結構的改變并沒有從根本上改變提升管內顆粒的軸向分布趨勢;在提升管的中部,使用噴嘴B時的顆粒濃度要高于使用噴嘴A時,達到了0.2左右;但隨著提升管高度的增加,兩種情況下提升管中平均顆粒濃度趨于一致,說明進料噴嘴結構對于提升管中顆粒流動行為的影響是有限的,在超過一定的高度時,顆粒的流動行為主要由提升管自身結構決定,而與噴嘴結構無關。

圖3 截面平均顆粒濃度的軸向分布

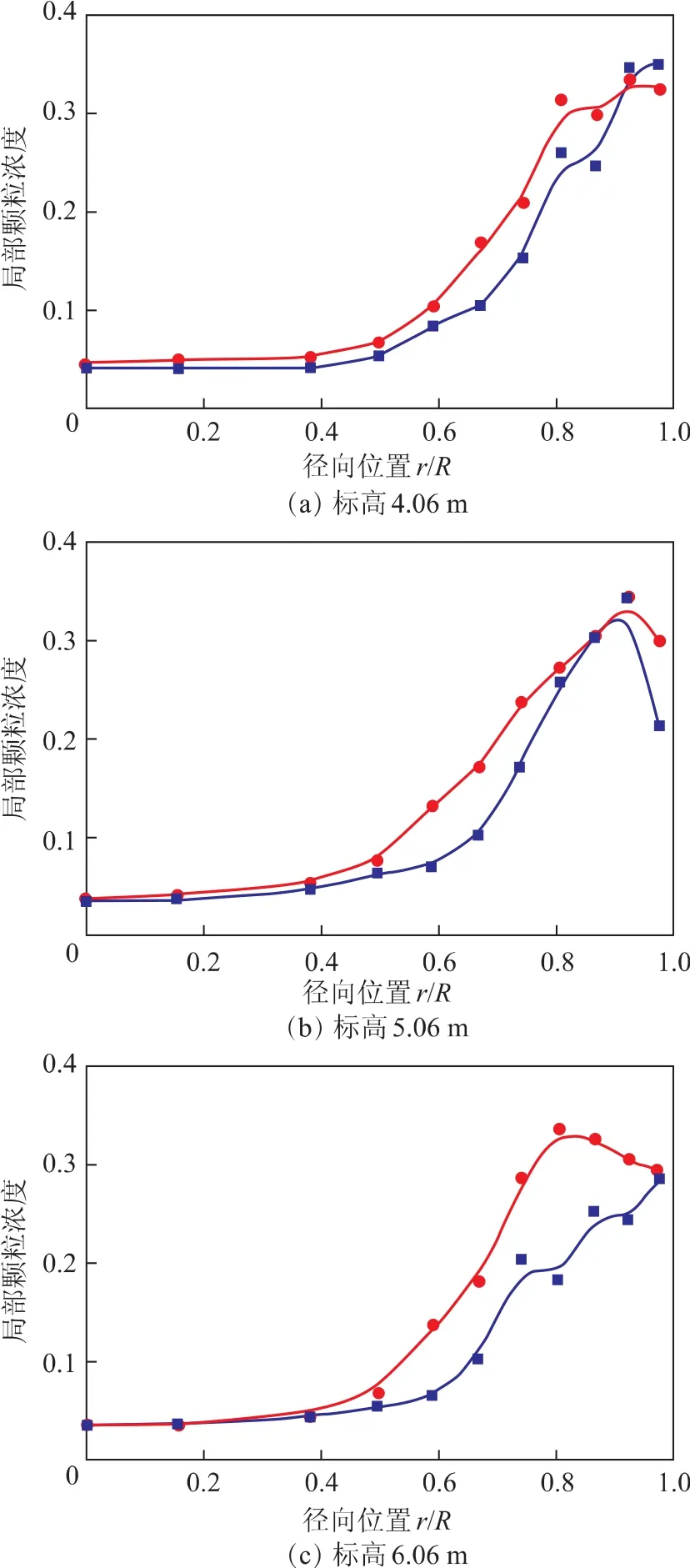

圖4 局部顆粒濃度的徑向分布

從圖3還可以看出,使用2種噴嘴時的截面平均顆粒濃度在靠近噴嘴的截面上(標高分別為4.06,5.06,6.06m)具有明顯的差別,說明噴嘴的結構對于顆粒的流動行為有著直接的影響。圖4是使用2種噴嘴時提升管在標高4.06,5.06,6.06m3個截面上的局部顆粒濃度徑向分布情況,橫坐標是徑向位置r/R,其中r表示測量位置的半徑,R表示提升管半徑。從圖4可以看出,使用2種噴嘴時的局部顆粒濃度有著相似的徑向分布情況,均是呈現中心低、邊壁高的“環-核”流動結構。但總體上看,使用噴嘴B時的局部顆粒濃度高于使用噴嘴A時,這與截面平均顆粒濃度的變化趨勢一致。

2.2 氣體分布情況對比

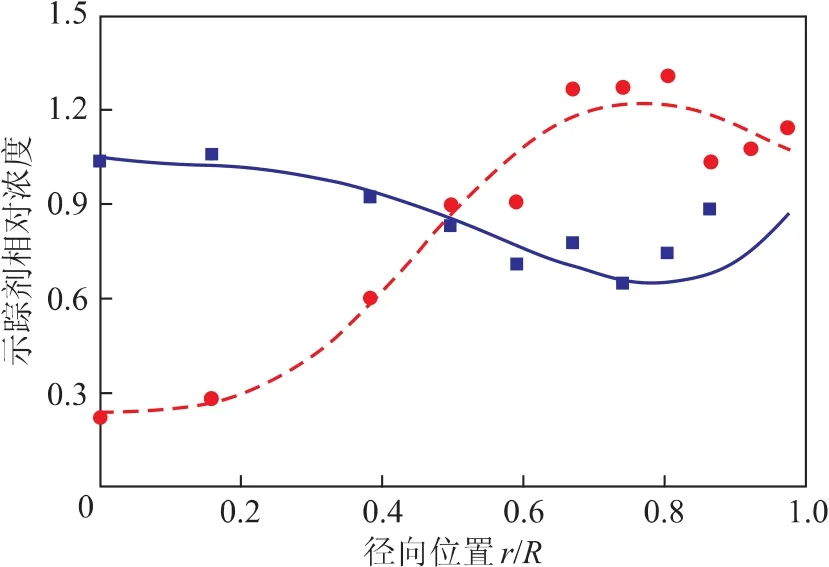

圖5是使用2種不同環管噴嘴時在提升管標高4.06m截面處的示蹤劑相對濃度徑向分布情況。從圖5可以看出:2種情況下的氣體分布各具特點,且明顯受到噴嘴結構的影響。使用噴嘴A時示蹤劑徑向濃度分布更均勻。這歸功于其特殊的噴嘴結構形式:指向提升管中心的噴嘴把氣體噴射到提升管中心,而垂直向上的噴嘴則把氣體噴入顆粒濃度較高的邊壁區,最終隨著氣體擴散均勻地分布在整個截面上。

圖5 2種情況下的氣體分布情況對比

使用噴嘴B時的氣體分布呈現中心低、邊壁高的不均勻分布。這是因為氣體在以螺旋上升方式運動的同時,也會迫使固體顆粒以相同的方式運動,使得氣體和固體在垂直方向上的速度降低。一方面,由于部分氣體和固體向提升管中心區移動,導致中心區CO2濃度提高;另一方面,由于較高的顆粒濃度會產生相對較高的擴散阻力,阻礙了中心區主流氣體向邊壁擴散,因此只有從噴嘴噴射出來的高速氣體才能進入靠近邊壁的顆粒濃度較高的區域。Namkung等[8]也發現切向旋流的進氣方式可以強化提升管中氣體的徑向混合程度,從而使氣固接觸效果提高,與本研究的結果一致。

2.3 氣固接觸效率

研究結果表明,提升管中的氣固接觸效率很大程度上取決于氣體分布和顆粒分布的情況[7]。提升管中的氣體傾向于從提升管中心通過,顆粒傾向于在邊壁聚集上升,大部分氣體和固體顆粒得不到充分的接觸,導致反應效果不理想。李志超等[7]根據提升管的顆粒分布和氣體分布情況定義了相對氣固接觸效率(RCE)和截面平均氣固接觸效率(CCE),可以在一定程度上定量反映提升管中的氣固接觸狀況。本研究計算2種情況下的氣固接觸效率,并以此為基準對比2種噴嘴在氣固接觸方面的優劣。

圖6是使用2種噴嘴時提升管在4.06m截面上RCE的徑向分布情況。整體上看,2種情況下RCE都呈現中心低邊壁高的分布。通過計算得到2種情況下提升管該截面的CCE分別為19.9和33.8。顯然,使用噴嘴B時的氣固接觸效率優于使用噴嘴A的情況。

圖6 RCE的徑向分布情況

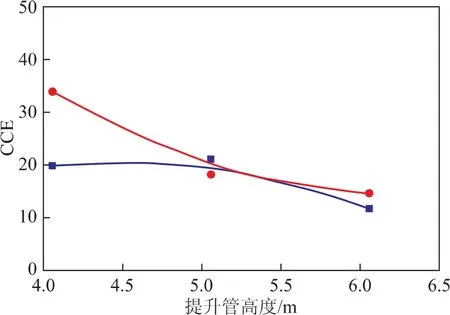

圖7是2種情況下CCE在提升管4.06~6.06m高度的軸向分布情況。由圖7可知,2種情況下,CCE均是隨提升管高度的增加而減小,這與顆粒分布一致,說明其主要受氣固流動結構的影響。

圖7 CCE的軸向分布情況

雖然使用噴嘴A時的CCE在靠近上進料位置的截面低于使用噴嘴B時,但能在一定的高度內維持在20左右,然后才在6.06m截面處降低到12左右。從氣體分布和顆粒分布的分析中已經知道,噴嘴A能使氣體均勻分布,而且顆粒濃度在0.16左右,因此CCE能穩定在較高的數值。使用噴嘴B時,在4.06m截面的CCE高達33.8,明顯高于使用噴嘴A時,較高的顆粒濃度和指向性的氣體分布是使其氣固接觸效率較高的主要原因;但到了5.06m和6.06m截面,盡管使用噴嘴B時的顆粒濃度高于使用噴嘴A時,但兩者CCE間的差別已經不大。這進一步說明隨著高度增加,2種情況下的氣固流動行為趨向一致,噴嘴結構對氣固流動結構的影響逐漸減弱,CCE值也逐漸接近。

3 結 論

(1)進料噴嘴結構對于提升管中顆粒流動行為的影響范圍是有限的,在超過一定的距離后,顆粒的流動行為主要由提升管的自身結構決定,而與噴嘴結構無關。總體上看,使用噴嘴B時,提升管的顆粒濃度高于使用噴嘴A時。

(2)使用噴嘴A可以在一定范圍內使提升管中的氣體分布更加均勻。

(3)從總體上看,使用噴嘴B時提升管的CCE要高于使用噴嘴A時,但隨著提升管高度的增加,2種情況下的CCE趨于一致。

[1]陳俊武.催化裂化工藝與工程[M].2版.北京:中國石化出版社,2005:846-911

[2]金涌,祝京旭,汪展文,等.流態化工程原理[M].北京:清華大學出版社,2001:106-333

[3]Issangya A S,Grace J R,Bai D R,et al.Further measurements of flow dynamics in a high-density circulating fluidized bed riser[J].Powder Technology,2000,111:104-113

[4]Zhu Haiyan,Zhu J.Gas-solids flow structures in a novel circulating-turbulent fluidized bed[J].AIChE Journal,2008,54(5):1213-1223

[5]魏飛,楊艷輝,金涌.內構件對高密度提升管流體力學行為的影響[J].化工學報,2000,51(6):806-809

[6]Bu Jianjie,Zhu Jingxu.Influence of ring-type internals on axial pressure distribution in circulating fluidized bed[J].The Canadian Journal of Chemical Engineering,1999,77(1):26-34

[7]李志超,張志強,楊朝合,等.催化裂化提升管中的流動結構及氣固接觸效率[J].石油煉制與化工,2012,43(12):59-63

[8]Namkung W,Kim S D.Radial gas mixing in a circulating fluidized bed[J].Powder Technology,2000,113:23-29