齒輪毛坯精鍛生產線排布

唐山愛信齒輪有限責任公司(河北 063000)田 凱

一條好的鍛造生產線要滿足什么條件呢?投資小,占地面積少,生產率高等,當然這些都是必不可少的。隨著先進生產經驗的不斷引進和學習,特別是日本“豐田生產方式”在我公司的展開,對先進生產線的定義已經不能只滿足以上提到的條件了,而更應該是安全、節能、快速切換產品、“一個流”生產。這里介紹一條先進的中、小型齒輪毛坯精鍛生產線排布,該生產線具有安全、節能、生產效率高、“0”中間在庫等優點。其產品為齒輪毛坯的精密鍛件,鍛造后的毛坯可直接用于精車。生產線的排布是基于“豐田生產方式”這一理論之上。希望對從事鍛造行業的工程技術人員有所幫助和啟發。

1.生產線構成

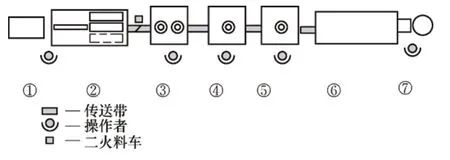

如附圖所示,此生產線共7臺設備,需6名操作者,7臺設備分別是:①為棒料剪切機,②為中頻感應加熱爐(兩個感應器,針對不同規格料段可快速切換),③為熱模鍛壓力機(2個工位即鐓粗和預鍛),④為熱模鍛壓力機(1個工位成形),⑤為開式壓力機(1個工位沖孔),⑥為余熱退火爐(出爐口有大功率風機,快速冷卻鍛件至70℃以下),⑦為拋丸機(轉臺式雙工位)。

齒輪毛坯精鍛生產線

生產線中設備的能力和噸位選擇可根據鍛件大小及復雜程度不同而定,選擇設備時要注意生產節拍的瓶頸是哪道工序,盡量使設備的產能互相匹配。

2.生產線的特點

(1)安全 不論是從企業管理者還是從員工角度出發,生產線的安全性永遠應該放在第一位。生產線中的每臺鍛壓設備都要配備安全光柵和雙手按操作按鈕,防止員工由于誤操作引發工傷事故。只要在滑塊行程范圍內有任何物體(火鉗或手等),鍛壓機是絕對不能有打擊動作的。當然雙手按鈕比起腳踏開關來可能降低生產效率,我們可以通過加裝模具自動噴涂系統,設計更合理的火鉗等方式彌補,但決不能為追求效益而忽視員工生命和健康。另外,設備維修點檢修安全鎖也是必須的,該安全鎖的作用就是維修人員在修理設備時,他可以用一把鎖將設備起動按鈕鎖住,唯一的鑰匙由他本人隨身攜帶,防止別人誤起動設備造成傷害。

(2)節能 這是現代工業生產中必須要考慮的問題,節能減排不但可以減少對環境的影響,同時也是降低生產成本的重要方法。而鍛造節能主要體現在減少加熱能耗和提高材料利用率上。此生產線采用中頻感應加熱料段,這是目前鍛造行業普遍認可的效率高、污染少的加熱方式;而鍛件退火則采用網帶式余熱退火爐,其利用鍛造余熱,省去了對冷鍛件重新加熱的能耗,和普通等溫退火相比可節約能耗50%左右。在提高材料利用率方面,剪切下料可消除鋸切的鋸口損耗,而四個工位的閉式鍛造工藝則減少了鍛件飛邊的材料損耗,同時保證鍛件的單邊加工余量在1mm內。

(3)快速切換產品“小批量、多品種”的先進生產模式已經被越來越多的企業所認可,這是“豐田生產方式”的一大支柱,即“及時化”。其不但可以滿足靈活多變的市場需求,提高企業的應對能力,更為重要的是其盡量地減少了毛坯中間庫存對企業資金流動性的影響,因為大量的中間在庫會過多占用流動資金,而這條生產線在產品切換上有著獨特的優勢。首先是中頻感應加熱爐配備了兩個感應器,可分別滿足φ30~φ50mm及φ50~φ70mm料段加熱需求,兩個感應器通過碟形彈簧夾緊快換電極和爐體連接,可以保證在5min內完成對感應器的切換工作。而四個鍛造工位分別放置于三臺鍛壓機上,在模具更換時可多人操作,避免了在一臺鍛壓機上更換模具時臺面窄,只能由1名操作者更換模具帶來的時間損失。同樣,在鍛打時由于各工位同時進行作業,極大地提高了生產效率。

(4)“0”中間在庫 這條生產線從下料開始,一直到拋丸結束,整個鍛造生產過程完全是“一個流”,不存在任何的間斷和中間在庫。以前的鍛造車間大多分為下料區、鍛造區、正火區和拋丸區。每個區域都有自己的完成品在庫供下道工序支取,這樣不但占用資金,而且對生產管理造成很多困難,經常出現混料、遺漏正火工序、出現大批量廢品、在庫盤點困難等問題。而“一個流”式的生產則在最低程度上避免了這些問題的出現。配合著“生產狀況顯示屏”,整條生產線的設備運行情況、實際生產數量、計劃生產數量便可一目了然地出現在管理者面前,非常便于對生產狀況的把握。同樣在產品出現問題時也可以及時地停止生產,查找原因,不會造成大量的廢品。而管理者只需要把握毛坯的在庫情況,對在庫不足的毛坯及時進行補充生產,這種“拉動式”的集約化生產方式就是“豐田生產方式”的一種典型體現,也是這條鍛造生產線的精髓。

(5)其他 除了上述幾點以外,此生產線在保證鍛件質量、降低勞動強度等方面也有著獨特的考慮。如中頻感應加熱爐實現了全數溫度檢測,低溫和高溫料段自動分選,過燒自動停爐等設計,同時閉環溫度調節系統和加熱配方管理系統省去了操作者輸入參數、調節溫度的煩瑣過程,有利于生產管理和質量穩定。另外,雙工位轉臺式拋丸機采用懸掛吊具對鍛件進行去氧化皮處理,防止鍛件磕碰,而兩個操作者輪換作業,一個負責摘掛鍛件,另一個負責裝箱和上貨,同時可以對鍛件進行全數目視檢查,及時發現充不滿、毛刺、折疊等表面缺陷,保證不良品的“0”流出,對出現不良的鍛件也可做到及時追溯。

3.結語

一條好的生產線不但要有好的硬件支持,先進的軟件也必不可少。此生產線是以“豐田生產方式”為指導排布的,當然在日常生產管理中也要遵循“豐田生產方式”,如看板模式、作業指導書、4M變化點管理板、完備的生產記錄、設備點檢表等,這些道具的應用總結起來都有一個共同目的,即標準化生產與可視化管理。只有生產中的任何一個環節都有其自己的操作標準,都有相應記錄,才能保證生產高效、穩定的進行,也才能發揮這條生產線的最大能力。而“豐田生產方式”的另一大支柱——“自動化”就是這個意思,其不但指設備的自動化程度,更強調人的自動,是要操作者和設備之間有更好的配合。

以上介紹的大部分內容已在我公司得到了生產實踐檢驗,給公司鍛造生產帶來了很大提高。當然生產線的排布是一項仁者見仁,智者見智的工作,只有多交流探討才能有改進。筆者認為在這個問題上沒有最好的,只有最合適的,希望能和廣大鍛造技術人員共同學習提高。