21CrMoV5-7鋼制螺母沖擊試驗失敗分析

許永春、徐儉、穆延兵、鄧麗娟、時杭

21CrMoV5-7鋼是一種調質鋼、耐熱結構鋼,德國材料牌號,其代號為1.7709。該鋼具有良好的淬透性,經調質處理后可以獲得良好的強度、塑性及韌性配合。常用于制造螺栓、螺母等緊固件,最高使用溫度為540℃。螺母作為一種重要的結構件,其失效故障將對產品造成極大的危害。本文對21CrMoV5-7鋼制螺母在沖擊試驗時,發現沖擊吸收能量遠低于標準規定的數值的現象進行了分析研究,服役后將對產品造成極大的危害。

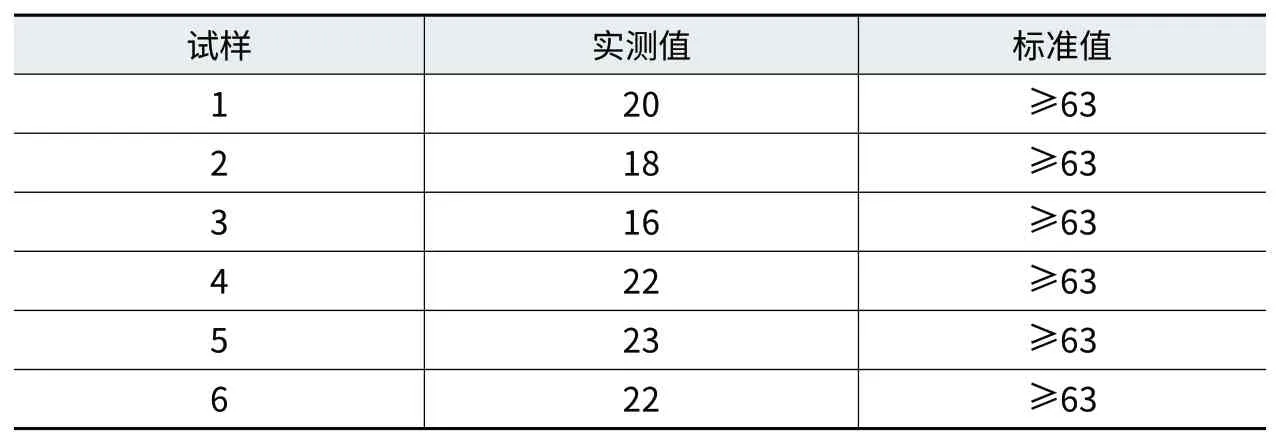

該批次螺母的原材料狀態為調質態,其加工流程為:下料→磨光→車六方→車螺紋→表面處理等。由于廠家需求較急,原材料采購后,直接投產,沒有進行相關的驗收檢驗。在后續的產品加工過程中,原材料復驗逐步進行,在做沖擊試驗時,沖擊吸收能量與標準值相差甚遠,試驗結果見表1。此時,螺母生產已到表面處理工序。

1.理化檢驗

(1)化學成分分析 針對該批次螺母,截取一塊進行電感耦合等離子發射光譜儀(ICP)化學成分分析,結果見表2。從表2數據中可以看出:硫元素含量接近上限,硅元素含量較多,但總體來說均符合原材料標準要求。

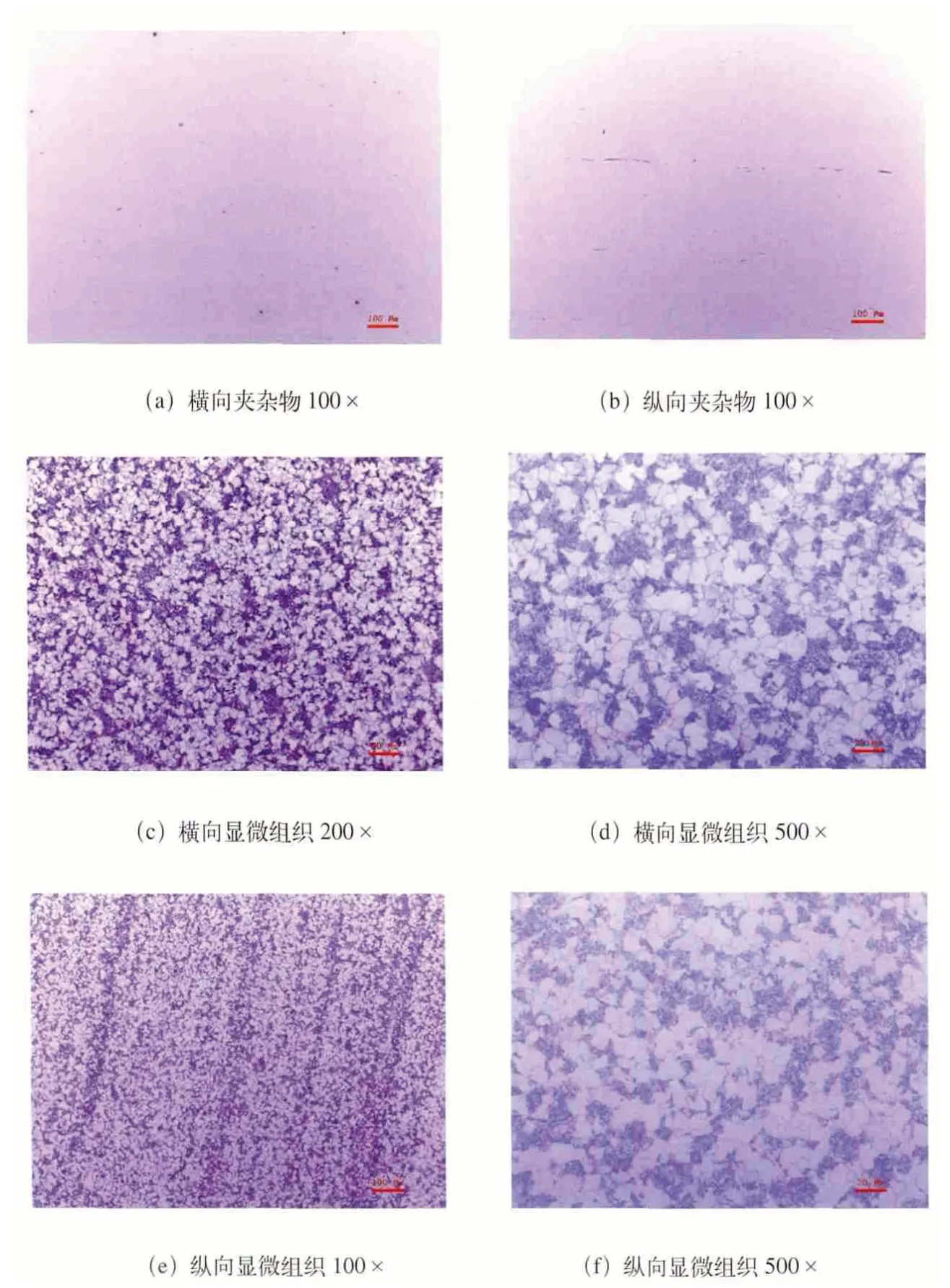

(2)顯微組織分析 對該批次螺母沖擊試樣進行橫向與縱向顯微組織分析,如圖1所示。

圖1顯示了沖擊試樣的顯微組織特征,從圖中可以看出:圖1a為橫向100×夾雜物形貌,其夾雜物主要為顆粒狀氧化物夾雜,尺寸較小,依據GB/T10561—2005《鋼中非金屬夾雜物含量的測定》可評為細系2級;圖1b為100×縱向夾雜物特征,其非金屬夾雜物,主要為硫化物夾雜,依據GB/T10561—2005,可評為細系2級;圖1c為橫向200×顯微組織形貌,顯微組織主要為珠光體與鐵素體,從顯微組織來看,該材料狀態為正火態;圖1d為500×橫向顯微組織,鐵素體呈塊狀,所占比例大致為70%,珠光體所占比例較小;圖1e為100×縱向顯微組織,組織表現為較為明顯的帶狀組織特征;圖1f為500×縱向顯微組織,由圖可見,鐵素體所占比例明顯大于橫向顯微組織,約占80%,進而說明了該材料存在偏析現象。

表1 沖擊性能AKV試驗結果 (J)

表2 化學成分分析(質量分數) (%)

該沖擊試樣顯微組織為鐵素體與珠光體機械混合組織,原材料來料熱處理狀態為正火態。

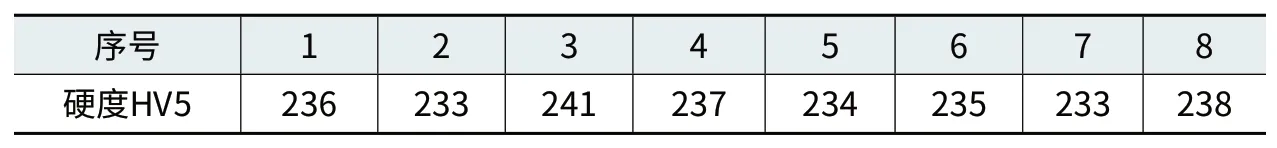

(3)力學性能分析 對該批次螺母進行維氏硬度試驗,其結果見表3。

從表3中可以看出:數據基本偏差不大,最大值與最小值相差8HV5,依據ISO18265—2013《金屬材料硬度換算表》,換算成抗拉強度為740~770MPa,與實際測得的抗拉強度750MPa相差不大。從硬度數據分析,該批次材料顯微組織不是退火態,常見的退火態抗拉強度為550MPa左右,硬度大致為170HV5。

2.綜合分析

21CrMoV5-7材料經890~940℃淬火,淬火冷卻介質為油,680~720℃回火后,其沖擊吸收能量為160J左右,正常的調質態顯微組織及晶粒如圖2所示。

圖2顯示了經調質處理后的顯微組織及晶粒度,從圖中可見:圖2a中組織為回火索氏體,在回火過程中,過飽和碳化物從馬氏體基體中析出,形成鐵素體及合金碳化物(球狀),合金碳化物呈彌散分布,具有較高的韌性及強度;圖2b中的回火晶粒細小,依據GB/T6394—2002《金屬平均晶粒度測定方法》,其晶粒度可評為8級。

亞共析鋼正火一般選擇Ac3以上100~150℃,經過一定的保溫時間,出爐空冷,冷卻速度較慢。正常的21CrMoV5-7高溫回火溫度為680~720℃,正火溫度相當于更高溫度的回火,當鋼以較高溫度回火時,緩慢通過450~650℃時,會發生緩冷脆化現象,即發生第二類回火脆性。第二類回火脆性可以使室溫沖擊韌度aK顯著下降,冷脆轉化溫度50%FATT顯著升高,斷口一般呈沿晶斷裂特征。

圖1 沖擊試樣顯微組織

綜上所述,該批次螺母原材料沖擊試驗不合格,主要原因為材料狀態為正火態而非調質態。在正火冷卻過程中,發生緩冷脆化,造成第二類回火脆性產生;由于雜質元素如P、S、Si等含量較高,并且與Ni、Cr、Mn等元素相互作用,當雜質元素含量一定時,Mn、Cr等元素含量越高,脆化越嚴重;又由于非金屬夾雜物含量較多,且呈線狀,共同造成了該批材料室溫沖擊性能不合格。

3.結語

該批次螺母原材料沖擊性能不合格的主要原因是,原材料非調質處理,正火緩冷過程中,造成第二類回火脆性,嚴重降低了室溫沖擊韌度。由此提出兩點建議:

(1)加強原材料入廠質量控制,對于特殊用途的材料,應檢測合格后再行投產,以免由于原材料原因,造成產品報廢。

(2)對該批次螺母及剩余材料重新進行淬火、高溫回火處理,待室溫沖擊性能合格后,方可放行。

圖2 調質態顯微組織及晶粒度

表3 硬度