綜采工作面高壓大流量泵站系統的模塊化設計

李夏權

(中國神華海外開發投資有限公司,北京市東城區,100011)

隨著高產高效礦井建設的持續推進,千萬噸級綜采工作面對綜采設備提出了更高的要求。對于綜采工作面高壓大流量泵站而言,大功率采煤機牽引速度的增加要求組成快速移架,同時大采高和大工作阻力液壓支架的油缸直徑及工作阻力的大幅度提升也要求泵站系統做到高壓大流量以及實現自動化監測監控,才能保障為大采高和大工作阻力液壓支架提供足夠的液壓動力。

如何最快速度和最優化地實現綜采工作面高壓大流量泵站,并能有效地發揮綜采工作面高壓大流量泵站的工作效率亟待解決。基于此,提出了綜采工作面高壓大流量泵站系統的綜采大流量泵站、泵站控制裝置、礦水過濾站、高壓過濾站、乳化液自動配比與濃度檢測裝置以及泵站變頻驅動裝置六大模塊化設計。經過理論計算和現場實踐,滿足了千萬噸綜采工作面的配套需求,綜采工作面高壓大流量泵站所需的流量應大于1000L/min,壓力大于30MPa。

1 “4+3”模式的綜采工作面高壓大流量泵站的設計

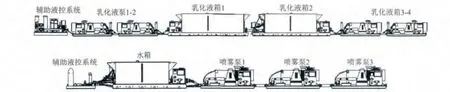

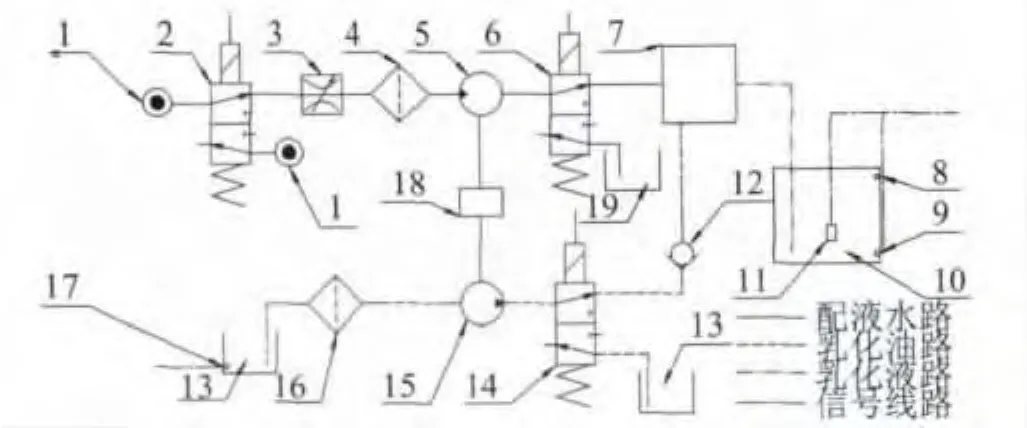

鑒于國內外乳化液泵單泵流量不足500L/min和噴霧泵單泵流量不足600L/min的現狀,快速且最優化地實現高壓大流量的供給,是必須解決的難題。在綜合考慮了現有設備的基礎、可靠性和經濟實用性3個方面后,神華集團首次提出了 “4+3”模式的設計理念,即 “四泵兩箱”的乳化液泵站和“三泵一箱”的噴霧泵站,“4+3”模式的綜采工作面高壓大流量泵站總圖見圖1。

圖1 “4+3”模式的綜采工作面高壓大流量泵站總圖

由圖1可見,“4+3”模式的綜采工作面高壓大流量泵站整體采用功能分組模塊化設計,分別由底座焊接固定在每一個平板車上,分成泵組、乳化液箱 (水箱)及輔助液控系統三大部分。 “4+3”模式的綜采工作面高壓大流量泵站的提出不僅在現有設備條件的基礎上滿足了綜采工作面高壓大流量的需求,而且系統的可靠性得到了大大地提升,做到了完全的冗余設計,2套增壓泵、4組相互獨立的乳化液泵組和3套相互獨立的噴霧泵組,任何一組 (包括乳化液泵、噴霧泵、增壓泵,管路等)出現故障,完全不會影響到系統供液,極大地提高了綜采工作面泵站供液的可靠性。但是這種模式的綜采泵站由于流量大和壓力高,所產生的壓力沖擊及脈動較大,怎樣更好地保障穩定的壓力供給是需要解決的難點。

2 基于總線的分布式泵站控制技術

神華集團早期引進的英國RMI泵站配套英國的Transmitton控制系統和德國KAMAT泵站配套德國的Promos控制系統,均采用單一控制箱集中控制方式,由于電纜接線繁雜和故障率高,常常給綜采工作面的正常生產造成影響。

為此,神華集團要求按照提出的 “4+3”模式的綜采工作面高壓大流量泵站及系統設計理念和基于總線的分布式綜采工作面高壓大流量泵站及系統控制設計模式,對原有綜采工作面大流量泵站的控制系統進行改進,迫使RMI用DD控制系統替代了原有的Transmitton控制系統,KAMAT用BARTEC控制系統替代了原有的Promos控制系統。出于商業、設計理念和使用習慣等因素,他們的設計具有局限性,只可配套應用于自己的泵站。這樣給礦區綜采大流量泵站控制系統造成多種制式、多種接口及不能全中文顯示等困擾,使得現場的操作、維護以及備件儲備等帶來許多不便。同時出于技術保密等因素開放性較差,無法與其他綜采設備進行對接,阻礙了神華集團數字礦山建設步伐。鑒于此,自主研制了國內首套綜采工作面高壓大流量泵站控制裝置,可配套國內外主流的泵站使用。

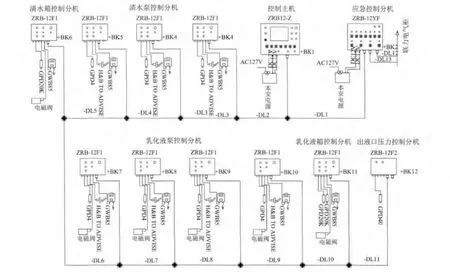

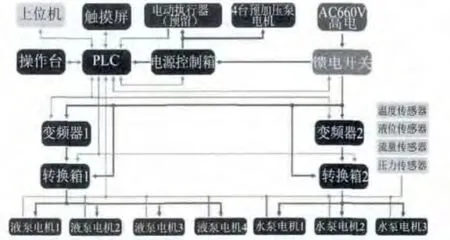

本套泵站控制系統由主控箱、分控箱、應急箱、傳感器和供電電源組成,基于總線的分布式泵站控制系統構成見圖2。

由圖2可見,泵站的控制方式分成集中控制、就地控制和應急控制3種方式。集中控制由主控箱中的控制芯片來完成,實現全自動和半自動兩種控制方式;就地控制由分控箱中的控制芯片來完成,實現就地啟停;應急控制由電氣硬件來完成,通過應急箱與開關柜的硬線連接進行直接控制,在控制芯片和通訊出現故障時,手動完成應急控制乳化泵和噴霧泵的啟停。

2.1 乳化液泵站壓力穩定技術

在遇到高壓大流量等問題時,如何實現壓力的持續穩定供給是本項目的重點及難點。為了解決此問題,在機械、液壓和電控3個方面采取了多重措施。基于此設計的高壓大流量乳化液泵站壓力為37.5MPa,泵站最大流量超過1500L/min。結果表明能很好地滿足壓力控制要求,能夠保持壓力控制在設定壓力范圍的±0.5MPa以內,解決了高壓大流量乳化液泵站的壓力脈動大及壓力難以控制的問題,實現了壓力的持續穩定供給。

2.1.1 改用雙增壓泵

壓力穩定的前提是必須為乳化液泵供給足夠的低壓乳化液。為此采用雙增壓泵來保證足量的乳化液供給,而大流量乳化液泵站在傳統自吸方式上經常會出現紊流和供液不足現象,增壓泵不僅能夠解決這個問題,而且也增加了乳化液箱的利用率。

但單增壓泵又會產生大流量乳化液泵站液箱的容積要在8000L以上,考慮到巷道的高度和寬度要求,需采用雙乳化液箱,這時兩箱體的總長度大于10m,由于乳化液泵站的放置地——輔助巷道一般不是完全水平的,這時一個很小的坡度就會造成增壓泵的吸液困難。改用雙增壓泵不僅滿足在正負坡度情況,總會有一個增壓泵能充分的吸液,而且起到一個互為備用的作用,極大地保證低壓乳化液的正常供給。

圖2 基于總線的分布式泵站控制系統構成

2.1.2 采用電磁與機械加卸載方式

壓力穩定的主要手段是進行加卸載,綜采工作面頻繁間斷性的用液要求乳化液泵需要進行頻繁的加卸載,采納了電磁與機械并存的加卸載方式。

電磁與機械加卸載系統是乳化液泵中最重要的液壓元件之一,它的功能是使乳化液泵的工作壓力不超過設定壓力值,同時在綜采工作面支架不需要用液時,能自動把泵與工作面的供液系統切斷,使泵處于空載狀態下運轉。當綜采工作面需要用液時,又能自動地將乳化液泵排出液接入工作面液壓系統,向工作面提供高壓乳化液,從而降低了電機能量消耗,延長乳化液泵使用壽命。

2.1.3 增加壓力緩沖裝置

壓力緩沖裝置是壓力穩定的輔助裝置,其作用是減少壓力沖擊與脈動。乳化液泵多為柱塞泵,由柱塞泵的工作原理可知其流量具有不均勻性,勢必會造成泵站壓力的波動,波動會造成很多不利后果,為了減少壓力波動,乳化液泵站和噴霧泵站都必須有緩沖裝置,氣囊式蓄能器為最佳選擇。

2.1.4 基于模糊算法的壓力控制策略

加卸載的執行由控制系統決定,控制系統的控制策略直接影響到其壓力控制性能,因此控制策略也是壓力穩定的重要保障手段之一。

目前,乳化液泵站對總出液口壓力的控制通常由總出液口壓力控制分機將采集到的壓力數據上傳到控制主機,由控制主機采用傳統的時間控制或者PID控制方式統一處理,但在煤礦生產中,常遇到一些數學模型未知的復雜的非線性的壓力控制系統,上述壓力控制系統及方法很難實現對乳化液泵站的實時有效監控,使乳化液泵站不能穩定供液。為此,采用就地信號的采集與處理,在控制策略中引入了模糊算法,有效地解決了加載滯后和超調等現象。

2.2 關鍵傳動件、結構件攻關技術

綜采工作面高壓大流量泵站傳動系統的難題是聯軸器,就乳化液泵而言,因工作過程中的頻繁加卸載,負荷波動較大,對傳動件聯軸器的彈性緩沖能力和強度提出了很高的要求。在以往使用的過程中經常出現彈性套磨損嚴重導致油密封破裂,甚至是連接螺栓斷裂,普遍使用壽命不足半年,且更換需拆除電機極為不便,大大地增加了維護量且影響正常使用。為此采用有限元分析軟件,詳細地分析整個組件的受力情況,同時能夠得到各個零件的應力應變的情況,為進一步優化結構提供理論依據,對解析剛體的泵聯軸器端施加扭矩載荷得到的最終應力應變圖,聯軸器受最大扭矩產生的應力圖見圖3。

圖3 聯軸器受最大扭矩產生的應力圖

2.3 乳化液凈化技術

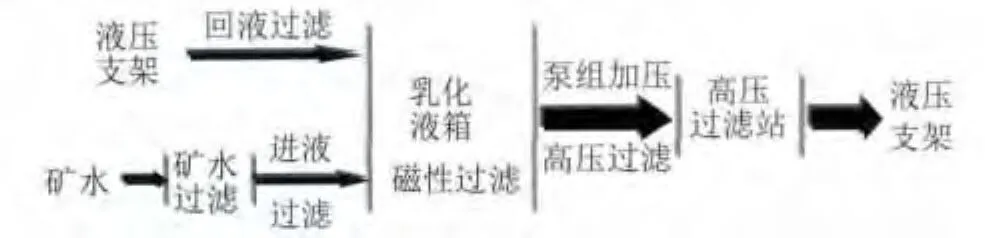

液壓系統中流體介質的質量是影響設備穩定的最關鍵因素之一,而流體的清潔度是影響流體介質質量的最重要因素。為了凈化液壓系統,提高乳化液的重復利用率,設計了多重過濾來提高了乳化液的清潔度,乳化液凈化系統見圖4。

圖4 乳化液凈化系統

2.3.1 礦水過濾

礦水過濾分為井下礦水復用技術和反沖洗精密水過濾技術。

(1)井下礦水復用技術。井下水利用采空區過濾凈化復用,礦井水復用率達60%以上。

(2)反沖洗精密水過濾技術。利用采空區過濾凈化的井下水再進行過濾處理,過濾流量為50 m3/h,過濾精度≤15μm,出水濁度 ≤5NIU,這樣使得設備用水可以反復循環使用,降低了水資源的浪費。為了延長設備使用壽命,礦水過濾站罐體材料、管路及重要零部件均選用304不銹鋼材質,濾芯材料為纖維濾料。

2.3.2 高壓反沖洗過濾

高壓過濾是乳化液泵站到液壓支架供液的最后一道過濾,不僅要滿足過濾精度和過濾速度要求,而且要盡量做到壓力損失降到最低。

在高壓反沖洗過濾站在對高壓液體進行過濾的過程中,沿程會受到接口、站內流道、截止閥和濾芯的沿程阻力和局部阻力,高壓液體受到這些阻力之后就會產生阻力損失,繼而表現為壓力損失,因此如下設計可避免出現壓力損失:

(1)進、出液口的設計。高壓反沖洗過濾站的主進、出液口是流體壓力損失的第一道關口,選用大通徑的接口,會將接口處的局部阻力損失降到最低。另一方面,主進、出液口設計成大通徑,也方便站內流道的設計。

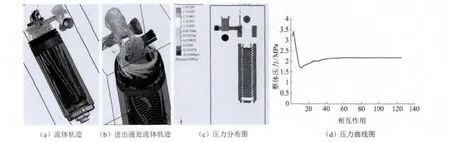

(2)站內流道的設計。由于站內流道比較復雜,高壓流體在站內要分別流經管道、截止閥、濾芯等部件,流體計算比較復雜,在設計過濾站流道時,采用先行結構設計,然后利用分析軟件進行分析校核的方法從而得到優化設計的目的。在計算過程中,為了減少計算量,過濾站的模型從中分開,只模擬其一般體積上的流體特性,高壓過濾器流體仿真圖如圖5所示。

2.4 乳化液自動配比與濃度檢測技術

乳化液的質量對液壓支架等用液設備的可靠性、安全性和使用壽命有著很大的影響,《煤礦安全規程》第六十七條12項規定 “乳化液的配制、水質、配比等必須符合有關要求,泵箱應設自動給液裝置,防止吸空”。因此,保證乳化液的質量和供給是保障煤礦井下工作面生產順利進行必不可缺的條件。

質量控制包括濃度控制、油滴粒度控制和污染控制三大方面。乳化液的濃度控制靠配制和檢測來保證,油滴粒度的控制分布情況是由混合乳化過程來決定的,污染控制是所有液壓系統的一個普遍的要求。

乳化液的質量控制要進入到每一個環節,在乳化油和水分離階段,要控制乳化油和水的質量以及兩者的相互適應性,相應的有乳化油和配液水量化指標以及油水匹配指標;在乳化油和水的配比階段,要控制乳化油和水的比例,有乳化液的濃度指標;在混合乳化階段,要控制乳化液的油滴分散程度,有乳化液的油滴粒度及數量百分比指標;在乳化液的存儲階段要控制污染物的進入;在使用維護階段要控制乳化液的清潔度,有清潔度指標。

圖5 高壓過濾器流體仿真圖

所以對乳化液的控制有以下要求,即及時適量自動補液 (數量損失補償);保證配制質量 (配比濃度、混合粒度);準確濃度檢測 (準確,穩定)。乳化液自動配比與濃度監測工作原理圖見圖6。

圖6 系統自動配比與濃度檢測工作原理圖

由圖6可見,通過進水帶動吸油齒輪泵15吸油實現乳化液的自動配制,根據濃度反饋值控制進水電磁閥6和進油電磁閥14,實現對乳化液濃度的調節。

2.5 泵站變頻驅動技術

由于采用了電磁與機械的加載方式,使得乳化液泵長時間處于空轉,造成了極大的能源浪費,將變頻恒壓控制技術引入乳化液泵站的控制中勢在必行。2011年神華神東公司某礦開始進行了綜采泵站的變頻改造工業試驗。乳化液泵站和噴霧泵站各采用1臺變頻器驅動,通過PLC實現對系統的過程控制及變頻PID控制,綜采泵站變頻驅動工作原理圖如圖7所示。

經過2年的工業應用,充分地顯示了變頻驅動技術采用的優越性,相比傳統的驅動方式,其擁有壓力控制性能好、降噪、節能、對機械組件沖擊小及維護成本低的優點。

圖7 綜采泵站變頻驅動工作原理圖

3 結論

目前,綜采工作面大流量泵站及系統中的綜采工作面大流量泵站、泵站控制裝置、礦水過濾站、高壓過濾站、乳化液自動配比與濃度檢測裝置五大部分已成為神華礦區的大采高工作面的標準配置,得到了廣泛的應用,取得了巨大的社會效益和經濟效益。泵站變頻驅動裝置還處于推廣應用階段,將來勢必會推動神華礦區綜采設備的又一次升級換代。

[1]賈有生.新型乳化液泵控制系統的設計[J].中國煤炭,2009 (1)

[2]馮廣生.智能高端乳化液泵站控制系統的研究[D].太原:太原理工大學,2007

[3]李衛平.基于模糊控制的分布式泵站監控系統研究[D].西安:西安建筑科技大學,2004

[4]賀天才,李永學,趙建民等.乳化液泵站的智能控制研究[J].煤礦機電,2004(5)

[5]何海洋,俞科云,陳國琳等.蓄能器—泵系統壓力緩沖仿真與試驗[J].艦船科學技術,2011(7)

[6]李首濱.礦用乳化液泵站控制系統的現狀及發展趨勢[J].煤礦機械,2011 (6)

[7]張盼盼.乳化液泵站自動監控系統的研究與開發[D].太原:太原理工大學,2009