基于PMAC的行波管夾持桿電阻測試控制系統設計

□ 楊旭東 □ 徐海亭

西北工業大學 機電學院 西安 710072

螺旋線行波管是一種寬頻帶、高增益的功率放大器件,應用于衛星通信系統、雷達系統和電子對抗系統等場合[1]。高精度行波管夾持桿電阻測試系統是用來測試行波管夾持桿電阻的自動化設備,夾持桿是行波管的重要組成部分,為了保證行波管質量,在生產夾持桿時,產品檢測是重要的環節,必須對大量的夾持桿進行測試以生產出高質量的管子[2]。目前,國內行波管生產企業都采用手工測試,由人工觀察和記錄數據,勞動強度大,生產效率低,測量精度不理想,容易出錯,無法滿足夾持桿電阻測量精度要求,因此,研究開發出一套穩定可靠、控制精度高、運行速度快的高精度行波管夾持桿電阻測試系統具有重要意義。

基于PC機+可編程運動控制器的開放式數控系統,具有良好的軟硬件重構特性,運動軌跡控制精確,已成為數控技術的發展潮流[3]。筆者結合行波管夾持桿電阻測試系統研制項目的實施,以開放式數控系統為主框架設計控制系統,并通過生產實驗對行波管電

阻測試精度進行檢驗。

1 系統的控制要求

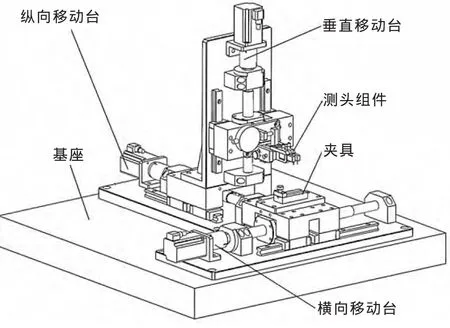

行波管夾持桿電阻測試系統將不同規格的行波管介質夾持桿,按照規定的測試距離和間隔距離,分段定量通過測試探針進行電阻測量,判斷夾持桿合格與否。同時采集行波管介質夾持桿的電阻測試數據,進行處理和存儲。其機械結構示意如圖1所示。

行波管夾持桿電阻測試系統主要由基座、底座、縱向移動臺、垂直移動臺、測頭組件、夾具、橫向移動臺等機構組成。其中橫向移動臺(X方向)、縱向移動臺(Y方向)、垂直移動臺(Z方向)結構相同,其進給機構都是采用滾珠絲杠副傳動,帶動工作臺沿導軌前后運動。測量時,將橫向移動臺、縱向移動臺、垂直移動臺移動到工作原點;將被測工件對應的夾具安裝在橫向移動臺上,再將工件定位夾緊;在界面上設置測試時間和間隔距離,手動操作測頭組件來調節兩測量探針的距離至指定距離;當探針與夾持桿接觸時會在夾持桿表面產生壓痕,需要目視觀察壓痕的深度,手動操作測頭組件調節至合適為止;啟動測試,完成電阻測量,實現測試數據實時顯示和存儲。行波管夾持桿電阻測試控制系統應滿足如下控制要求。

▲圖1 行波管夾持桿電阻測試系統機械結構示意圖

1)整機操作控制系統具有手動和自動兩種操作方式,具有報警、過載保護、手動操作控制等功能。

2)可以方便實現工藝參數的設置,不同規格的夾持桿配有相應的夾具,測量的時候可以在界面上設置測試距離和間隔距離,可以手動調節兩測量探針的距離,分段定量測量電阻。

3)橫向移動臺定位精度為5 μm,重復定位精度為3 μm,要求運動控制系統有很高的動態、穩態精度,運行平穩,跟隨誤差小。

4)電阻測量范圍為10~1 000 Ω,測試完成之后程序處理自動生成并存儲測量結果,并且在運行過程中實時顯示測試電阻,方便觀察。

2 控制系統硬件設計與實現

2.1 系統結構及工作原理

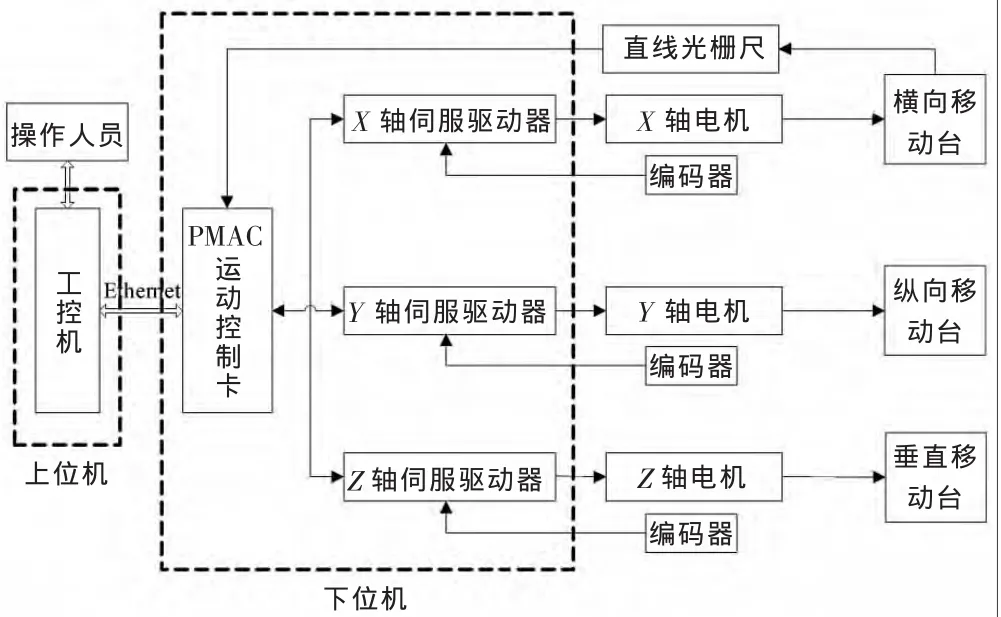

為滿足行波管夾持桿電阻測試系統的功能要求,該系統采用基于上、下位機的開放式數控系統,主要由工業控制計算機(IPC)與多軸運動控制器(PMAC)組成,再配有交流伺服電機、伺服驅動器、編碼器、光柵尺和光電開關等,控制系統硬件結構原理如圖2所示。

PMAC是一個高性能多軸運動控制器,通過數字信號處理器(DSP)以及靈活的高級語言,可控制多軸同時運動。它能夠對存儲在其內部的程序進行單獨的運算,執行運動程序、PLC程序,進行伺服環更新,還可以自動對任務進行優先級判斷。正是由于具備響應速度快、精度高、開發周期短的特點,PMAC控制卡廣泛應用于各種各樣的設備,從精密到小于百萬分之一英寸的精密儀器到需要數百千瓦或馬力的大型設備[4]。

▲圖2 控制系統硬件結構原理圖

在本控制系統中,第一級控制器采用的是工業控制計算機,這一級利用友好的人機界面可以進行參數設置、操作指令輸入、過程控制、文件管理、實時監控與控制等操作。計算機通過Ethernet接口將信息數據發送給下一級控制器。

第二級是采用美國DELTA TAU公司的Turbo PMAC多軸運動控制器,完成位置運動控制算法和控制量的給定工作,實現伺服電機的驅動和控制。PMAC卡通過軸控制輸出接口與X、Y、Z三軸的交流伺服電機驅動器相連,驅動器又分別與各對應軸的伺服電機連接,控制器發送模擬量控制信號控制伺服電機的運轉。其中Y、Z兩個軸電機采用半閉環控制方式,電機尾部的編碼器與驅動器構建速度環,PMAC采集由驅動器分頻的位置反饋信號構建位置環,從而構成了雙環反饋控制系統。為提高X軸進給平臺的運動控制精度,采用光柵尺作為測量反饋元件,速度環與位置環共用直線光柵位置反饋信號,構成全閉環控制系統。

PMAC可以通過串口、并口、雙端口RAM和以太網方式與上位機進行通信,它提供了Windows平臺下的驅動程序PComm32.dll,可以在如LabVIEW,VC++,VB等編程環境下調用這些動態鏈接庫,實現上位機對PMAC 卡的控制[5]。

2.2 伺服系統調試

PMAC是行波管夾持桿電阻測試控制系統的核心,它控制著交流伺服電機、伺服驅動器、張力控制單元及光電開關等元件的工作。系統硬件搭建完成后,需對伺服系統進行調試。主要內容包括:交流伺服電機試運行、位置環PID參數調節。

2.2.1 交流伺服電機試運行

本系統選用安川Σ-V系列伺服電機和伺服驅動器,型號分別為SGMGV-09ADC61和SGDV-7R6A01A,伺服電機尾部安裝有17位增量式編碼器,電機額定轉速1500 r/min。試運行之前,首先對伺服驅動器進行如下參數設置:

Pn300=1000;速度指令輸入增益

Pn50A=8100;不使用正轉超程信號

Pn50B=6548;不使用反轉超程信號

Pn207=0100;使用17位以上的編碼器

Pn212=32768;編碼器分頻比脈沖數

其中,設置Pn300參數將速度指令輸入的電壓范圍設置為DC±10V;Pn50A、Pn50B令驅動器不使用正反轉超程輸入信號;Pn207、Pn212使來自編碼器的反饋脈沖經伺服單元內部分頻后發向上位控制器的脈沖數為32768P/rev。

設置好如上所述參數后,通過驅動器面板上的操作按鍵換到 Fn002,進入JOG模式,以速度(Pn304=200r/min)進行電機的正反轉測試,依次查看X、Y、Z軸機械裝配是否存在問題。若電機安裝不良,例如偏心時,將發出異常聲音并振動。

2.2.2 PID參數的調整

行波管電阻測試系統要求極高的運動精度,其控制算法極為重要。PID控制器具有算法簡單、穩定性好、可靠性高、調整方便等優點,PMAC卡提供了PID控制+速度/加速度前饋+NOTCH濾波的控制環算法,為整個控制系統的調節帶來了方便。PID算法原理如圖 3 所示[6],圖中各參數的含義:Kp為比例增益;Kd為微分增益;Ki為積分增益;Kvff為速度前饋增益;Kaff為加速度前饋增益;Z 為 z 變換; n1、n2、d1、d2為 NOTCH濾波z變換公式中自身參數;IM為線性誤差控制。

圖3中指令位置是閉環控制系統的跟蹤目標,也就是常規意義下的輸入量。輸出量為比例、微分、積分這三部分的代數和。比例部分為誤差ek與比例增益Kp的乘積;微分部分為誤差變化值ek-ek-1與微分增益Kd的乘積;積分部分由誤差累計值在0至(j)])區間內積分,經飽和限制后,與積分增益 Ki相乘得到[7]。 其中 Kp、Kd、Ki均可由軟件設置。

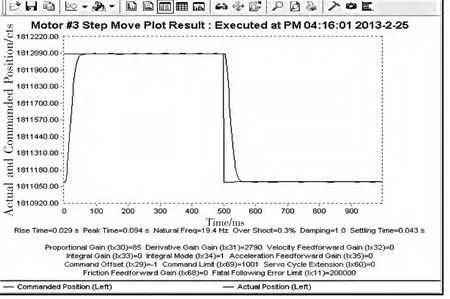

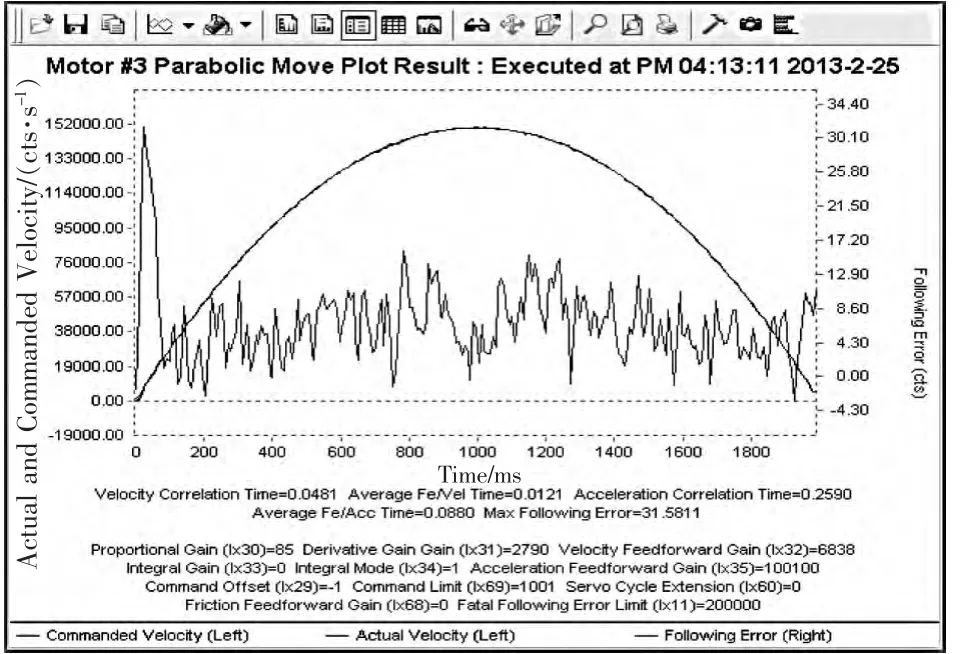

PMAC卡提供了一個調節PID控制器的簡易方法,通過其執行軟件PEWIN Tuning Pro可以方便地對PID參數進行調節,獲得理想的控制特性。首先用階躍響應來衡量反饋濾波器的性能,主要調整PMAC卡Kp(比例增益 Ix30)、Kd(微分增益 Ix31)、Ki(積分增益Ix33)的數值。其次拋物線響應來調節速度前饋和加速度前饋,可減小系統跟隨誤差。圖4、圖5分別為X軸電機的階躍響應曲線和跟隨誤差曲線,如圖中所示,X軸伺服系統的最大跟隨誤差在0.6 μm以下,動穩態性能良好,完全滿足控制系統精度要求。

▲圖3 PID算法原理圖

▲圖4 階躍響應曲線

▲圖5 跟隨誤差曲線

3 控制系統軟件設計與實現

本控制系統的軟件部分包括下位機程序和上位機程序。其中下位機程序主要包括控制PLC程序和電阻測試運動程序。

3.1 下位機的程序設計

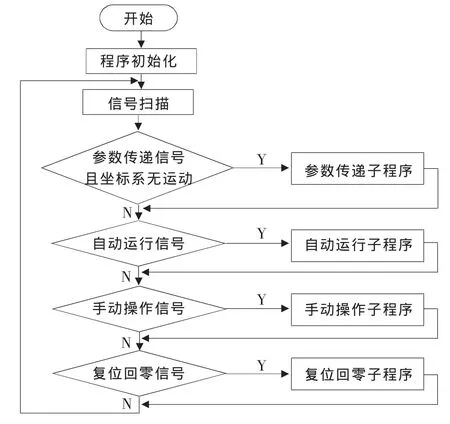

下位機總體程序如圖6所示,采用模塊化思想進行編程,結構清晰,調試方便,以子程序結構適時調用實現各種控制功能。主程序以循環掃描方式執行,處理來自上位機或手持操作盒的動作命令,程序執行效率高。根據控制功能的不同,將行波管電阻測試控制系統分為初始化指令模塊、參數傳遞模塊、自動運行模塊、手動操作模塊、復位回零模塊。

3.1.1 PLC程序設計

▲圖6 下位機程序總體框架

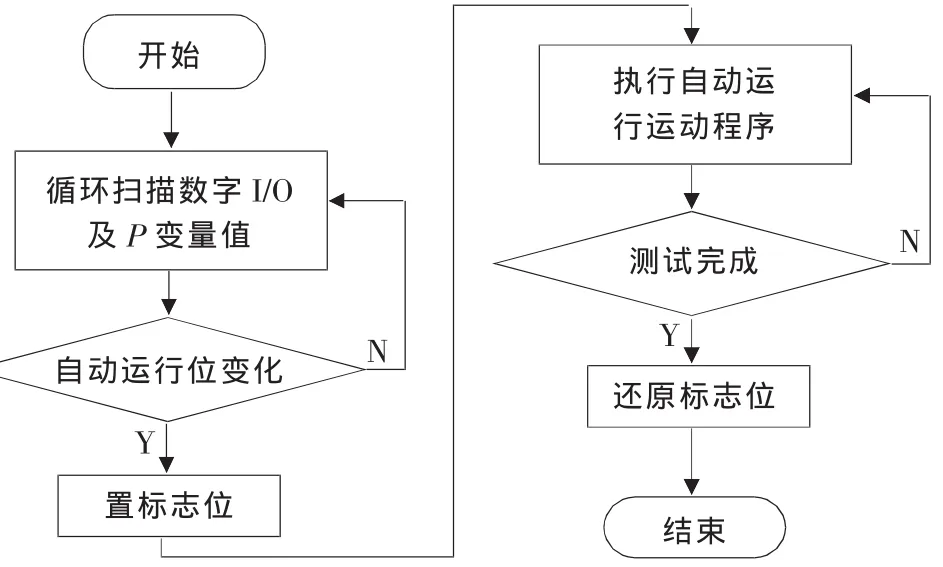

PMAC卡內部提供256個常規運動緩沖區和32個PLC程序緩沖區,PLC程序可以快速高效地執行與運動程序不同步的操作,它可以完整地存取PMAC的變量和數字I/O值。利用PLC程序循環掃描上位界面傳遞過來的控制變量值以及操作盒的數字輸入量,執行相應的操作(運動程序)并置標志位。下面以自動運行為例說明PLC程序工作流程,如圖7所示。

3.1.2 運動程序設計

運動程序主要框架描述如下。

1)初始化設置。要進行一些初始化設置,以使卡工作在正確的模式下。首先定義坐標系,并分配坐標軸。其次定義電機特性,設置電機的各個運行參數。

2)行波管電阻測試。系統手動工作過程可分解為X軸、Y軸、Z軸的單獨直線運動;系統自動工作過程為Y軸、Z軸運行至工作原點后不動,X軸根據輸入的參數從工作原點進行直線運動。

3)初始回零。在工作開始之前要使X軸回到規定的初始零位,即X軸的零點,因為每一次工作都是以這個零點作為起始參考點。

3.2 上位機程序設計

該控制系統以Windows XP操作系統為平臺,以LabVIEW為編程語言,借助PMAC多軸運動控制器提供的編程指令和PComm32.dll動態鏈接庫,開發界面友好、操作方便的上位機軟件界面。上位機控制軟件分為手動自動模塊、狀態顯示模塊、過程控制模塊和數據接收模塊,上位軟件主界面如圖8所示。

主界面由手動控制區、自動控制區、狀態顯示區、過程控制區、數據接收區組成。手動控制區負責X、Y、Z三軸的點動以及設定目標位置;自動控制區負責電阻測試參數的輸入、運行的開始、暫停、停止,直觀地顯示所設置的加工參數,方便操作人員核對參數;狀態顯示區顯示X、Y、Z三軸當前的速度、位置值、跟隨誤差、原點、正負極限;過程控制區負責速度增益的調節;數據接收區負責讀取測量數據、顯示數據變化曲線、判斷工件是否合格、設置存儲路徑。

4 結論

本文提出的基于上位機和PMAC多軸運動控制器的行波管電阻測試控制系統,充分利用了上位機數據處理能力強、PMAC優越的運動控制性能以及以太網通信速率高、通用性好等優點,保證了整個系統的測量精度和效率。現場生產試驗表明:本系統的絕對定位精度為±4 μm,重復定位精度達到±2 μm,移動臺移動精度可達±6 μm,滿足了行波管電阻測試的精度要求。

[1] 韓勇,劉燕文,丁耀根,等.螺旋線行波管中慢波系統散熱性能的研究進展[J].真空科學與技術學報,2012(3):182-187.

[2] 李恩,郭高鳳,張其劭.行波管夾持桿微波參數的快速自動測量[J].儀器儀表學報,2002,23(3):46.

[3] 劉莉.淺談機械制造中數控技術的應用及發展[J].科技創新與應用,2012(13):93.

[4] Jinping Zuo,Shujin Tang.Research on 6-DOF Motion Platform on PMAC [C].Proceedings of 2nd International Workshop on KnowledgeDiscoveryand Data Mining,Moscow,Russia,2009.

[5] 徐昕皓.基于PMAC的機器人伺服系統研究[D].沈陽:東北大學,2009.

[6] 韓金恒,潘松峰,高菲,等.基于PMAC伺服系統的PID-前饋算法及其參數調節[J].信息技術與信息化,2008(15):105-107.

[7] 高菲.高精度全閉環伺服系統研究[D].青島:青島大學,2007.