采用氫氧化鈉/尿素/水溶液溶解體系生產纖維素纖維的工藝討論

孫海燕

(南京化纖股份有限公司,江蘇南京 211511)

纖維素纖維的生產迄今為止仍以粘膠法(NaOH/CS2體系)為主,以NMMO 為溶劑的Lyocell纖維由于成本因素和纖維本身的部分原因,其生產規模的擴展受到一定的制約,人們繼續尋找廉價的、無污染的可以替代粘膠法生產纖維素纖維的新工藝。武漢大學張俐娜教授研究開發了一種新的纖維素溶解體系,該體系以氫氧化鈉/尿素/水溶液作為溶解體系,該體系可用于生產纖維素纖維,這種新的溶解體系為纖維素纖維的清潔化生產開辟了一條新的道路。

氫氧化鈉/尿素/水溶液溶解體系在低溫下可以直接快速溶解天然纖維素(棉短絨漿、草纖維漿、甘蔗渣漿等)和再生纖維素(無紡布、玻璃紙、粘膠短纖、長絲等),得到高溶解度的透明纖維素溶液,整個溶解過程無化學反應,比傳統的粘膠纖維工藝減少了堿化、老成、磺酸化和熟成等工藝,比纖維素氨基甲酸酯工藝(CC 法)減少了堿化、老成、中和、合成和純化等工藝,所用的尿素無毒且可回收循環使用,不污染環境,是一種綠色生產工藝。

1 采用氫氧化鈉/尿素/水溶液溶解體系生產纖維的工藝流程

江蘇某公司與武漢大學合作進行中試試驗開發新型纖維素纖維,其漿粕的溶解采用了氫氧化鈉/尿素/水溶液溶解體系。

新型纖維生產的主要工藝流程為:將氫氧化鈉/尿素/水溶液冷卻到-10~-12℃,然后加入一定量的纖維素,攪拌并保持溶液的溫度直到纖維素完全溶解,得到透明的纖維素溶液,再緩慢升溫到0~5℃,保持溫度,纖維素溶液經過濾、脫泡后成為紡絲溶液,紡絲溶液經含硫酸和硫酸鈉的凝固浴濕法紡絲得到纖維素纖維。該工藝被稱為:尿素溶劑法。

溶解體系的組成是:氫氧化鈉/尿素/水=7:12:81(wt%),完成溶解的溶液中纖維素含量為4~5wt%。

采用尿素溶劑法生產纖維素纖維,工藝流程簡單,纖維素溶解快,整個流程只需約12 小時,而普通粘膠纖維的生產周期為7 天左右,該項成果如能成功轉化為工業化生產,將會對纖維素纖維生產的綠色化發展起到巨大的推動。

以下僅對采用氫氧化鈉/尿素/水溶液溶解體系所制作的纖維素溶液進行簡單的分析,探討該新型溶解體系在纖維素纖維的工業化應用。

2 纖維素溶液的分析

2.1 纖維素在NaOH/尿素/水溶液中的溶解機理

張俐娜教授對該溶解體系的理論解釋是[1]:低溫下溶劑中的小分子和纖維素大分子之間通過氫鍵驅動自組裝形成包合物,由此把纖維素分子帶入水溶液中,形成透明的纖維素溶液,包合物是以尿素為包合主體,以纖維素與NaOH 水合物為包合體的客體(填充物)的管道形包合物。

對于該體系的溶解機理,劉淑娟[2]等人認為:低溫下纖維素和氫氧化鈉可能進行兩種反應,生成 物 是[C6H7O2(OH)3·NaOH]N和[C6H7O2(OH)2ONa]N,兩者之間可以互相轉化,溫度越低,纖維素鈉[C6H7O2(OH)2ONa]N越易電離,所以纖維素在低溫下容易溶解,溶解溫度越低,堿液對纖維素的溶脹作用越大,不但在結晶區之間,而且在結晶區內部也發生溶脹,堿液還可以破壞纖維素分子間氫鍵,尿素在堿液中可以破壞分子內氫鍵,所以尿素的加入有利于促進纖維素的溶解。

2.2 纖維素溶液的穩定性

漿粕在氫氧化鈉/尿素水溶液中經低溫溶解,溶液中的纖維素含量為4~5wt%的,纖維素溶液經過濾、脫泡后成為紡絲液。在中試試驗中發現:纖維素溶液完成脫泡后,其液面上有一層薄膜狀物質析出。隨著時間的推移,紡絲桶里待紡的紡絲液的粘度持續升高,粘度從7000mPa.s 經50 分鐘后升至11000mPa.s。

紡絲液在脫泡后有膜狀物析出以及粘度的快速升高可能是由于溫度升高后,纖維素的活性增強,暴露在包合物外的纖維素分子末端 -OH 基會彼此聚集,導致長鏈或交叉形態,嚴重時纖維素分子鏈重新相互聚集,原有的溶解平衡狀態被逐步破壞,溶液的粘度得以持續上升,持續析出的纖維素相互連接形成網狀結構,類似膜狀。

但是,張俐娜教授認為采用氫氧化鈉/尿素/水溶液溶解體系制做的纖維素溶液在接近冰點時最穩定,且其實驗表明采用該溶解體系制成的纖維素溶液在0~5℃的范圍內能夠長時間保持穩定的溶液態(約1 周)[3]。

采用氫氧化鈉/尿素/水溶液溶解體系制成的纖維素溶液,在實際生產中存在不穩定性,究其原因有:⑴生產設施的不完善,⑵生產工藝的不完善,⑶該溶解體系我們還沒有完全掌握其機理,還需要進一步地去摸索和探究。

2.3 纖維素在溶液中的濃度

中試試驗中,氫氧化鈉/尿素水溶液中纖維素的最大濃度為4~5wt%,而生產粘膠纖維的紡絲液中纖維素的濃度在7.8~8.5 wt%,生產Lyocell 纖維的紡絲液中纖維素濃度在11 wt%以上,顯然,氫氧化鈉/尿素水溶液中纖維素的溶解濃度要低很多,中試試驗中纖維素的濃度最高在4.3 wt%,進一步提高纖維素的含量后,纖維素不能完全溶解。

查純喜等人的研究發現:纖維素可溶解在氫氧化鈉/硫脲/尿素/水溶液組成的四組分溶劑中,在該四組分溶劑中當纖維素質量分數較低時(質量分數≤4),粘度對溫度的依賴關系不大,當纖維素質量分數較高時(質量分數 ≥5),溶液的粘度受溫度的影響較大。在該溶解體系中,溶液粘度隨著纖維素質量分數的增加,溶液的粘度也越大,而且隨著纖維素質量分數的增加,溶液粘度上升更快,即對于質量分數較大的纖維素溶液,濃度的波動對溶液的流變性質影響很大[4]。氫氧化鈉/硫脲/尿素/水溶液組成的四組分溶劑要較氫氧化鈉/尿素/水溶液組成的三組分溶劑更易溶解纖維素,其相對比較穩定的纖維素的質量濃度也在4%以下,這可以佐證在氫氧化鈉/尿素水溶液中纖維素的最大溶解濃度為4~5wt%。

其他研究人員也發現:氫氧化鈉/尿素/水溶液以及與此相類似的氫氧化鈉/硫脲/水溶液溶解體系在低溫條件下能夠直接溶解天然纖維素,但該體系中纖維素質量分數僅為5%[4]。在氫氧化鈉/尿素/水溶液溶解體系中纖維素的最大濃度隨著纖維素平均分子量的降低而提高,當分子量降至3.1×104 時,其濃度可達到8 wt%[5]。

生產粘膠纖維用漿粕的分子量一般在8.1×104~8.9×104 范圍內,生產Lyocell 纖維用漿粕的分子量更大,一般在10.5×104~12.2×104 范圍內,漿粕分子量太小使生成的纖維強度偏低,達不到纖維的質量標準。用降低纖維分子量去提高溶液中纖維素的濃度是不可行的。

采用氫氧化鈉/尿素/水溶液所生成的纖維素溶液在紡絲過程中纖維素分子間不發生化學反應,當纖維素溶液在經噴絲頭的毛細管擠出過程中,由于剪力起預取向作用,溶液中纖維素分子被取向拉伸,分子靠分子間氫鍵結合,產生凝聚結構,形成晶體結構,并保持固定下來,使纖維具有一定的物理化學性質。

溶液中纖維素的含量過低時,纖維素分子在稀溶液中保持線團狀態,在紡絲成形時沒有很好地被牽伸取向,纖維素分子取向度低,分子排列不緊密,纖維結構疏松,纖維中的結晶度也偏低,使纖維的物理指標較低。當溶液中纖維素濃度過低時,還會導致溶液的可紡性較差,嚴重時可導致生產無法進行。

溶液中纖維素的分子量必須要達到一定的量,并且其濃度也要達到一定的量,才能使所紡制的纖維達到相關的標準,具備實際使用價值。

3 中試試驗樣品的數據

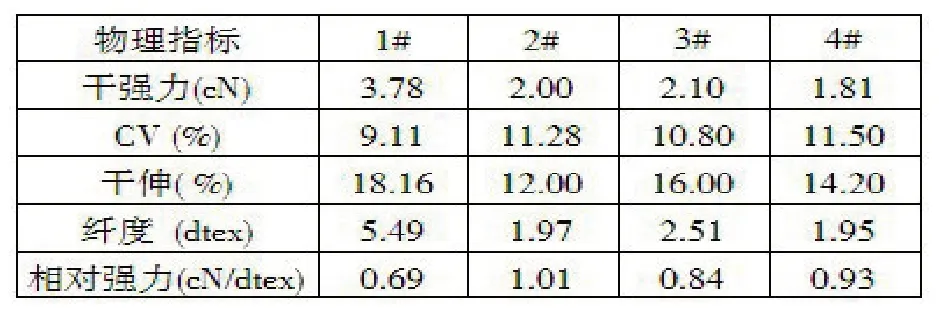

下表為中試試驗所生產的纖維素纖維的檢測數據,試驗采用氫氧化鈉/尿素/水溶液溶解體系并采用前文所述工藝流程進行中試試驗,檢測方法按照粘膠纖維的檢測標準執行。

試驗紡絲纖維樣品檢測數據

檢測數據表明:試驗所生產纖維的干強值均較低,無法作為紡織用纖維,目前采用氫氧化鈉/ 尿素/ 水溶液溶解體系所紡制纖維的干強已達到1.4~ 1.6cN / dtex[6],但仍低于普通粘膠纖維要求的干強大于1.9cN/dtex 以上的標準,而且纖維容易脆斷,這說明采用氫氧化鈉/ 尿素/水溶液溶解體系生產纖維素纖維的工藝中還有相當大的改進空間,該工藝距離工業化生產還有一定的距離。

4 結語

纖維素在氫氧化鈉/尿素/水溶液溶解體系的溶解過程簡單,但溶解機理復雜、工藝控制要求精準,經過努力,目前采用該溶解體系所紡制的纖維質量已得到了較大的提高,相信通過選擇合適的漿粕、合適的溶解設備和工藝、控制合適的纖維素溶液溫度和組成,可以提高纖維素溶液的溶解度和穩定性,在合適的工藝的基礎進行紡絲可以得到較高強度的纖維。

尿素溶劑法紡絲工藝雖然離工業化生產還有一定的距離,但其生產過程的無污染,避免使用CS2和重金屬等有害物質,減少了纖維素纖維生產所造成的環境污染,為未來纖維素纖維生產的綠色化發展方向,其有可能發展成為真正具有競爭力的纖維素素纖維生產工藝。

[1]Cai J,Zhang L.Biomacromolecules.2006(7):183-189.

[2]劉淑娟,于善普,張桂霞.氫氧化鈉/尿素水溶液中纖維素均相接枝制備高吸水材料[J].彈性體.2003,13(5):32-34.

[3]呂 昂,張俐娜.纖維素溶劑研究進展[J].高分子學報.2007(10):937-944.

[4]查純喜,金華進,顧利霞.纖維素在氫氧化鈉/硫脲/尿素/水溶液中的溶解和溶液特性[J].東華大學學報(自然科學版).2008,34(1):20-23.

[5]何愛見,宋君龍.纖維素在氫氧化鈉/尿素中的溶解[J].江蘇造紙.2012(2):29-32.

[6]謝和平.尿素溶劑法纖維素纖維生產的低溫溶解技術[J].人造纖維.2011(5):8-10.