利用SXJ 900架橋機架設并置箱梁施工技術

王 義

(南寧鐵路局湘桂建指,工程師,廣西 柳州 545007)

湘桂鐵路擴改工程XG-6標位于廣西壯族自治區鹿寨縣境內,線路總長69.6 km,設計時速200 km/h。在Dk 433+050~Dk 456+000之間有6座橋共計160孔32/24m箱梁的架設任務,由于橋梁之間夾有隧道通過,受其凈空限制,整孔箱梁不能通過,故設計分2種梁型,其中900 t整孔箱梁62孔,450 t并置箱梁98孔(196片)。

在國內的高鐵建設中,目前尚無能兼備架設這2種梁型的運梁車和架橋機,通常情況下需要投入2套運架設備,即900 t和450 t的架橋機和運梁車各一套。按現場實際需要,使用大噸位的架橋機架設小噸位的梁肯定沒問題,只需要解決橫移和平衡的問題即可,為合理利用現有設備資源,減少多種不同功能運架設備進出場干擾,保證架梁工程的安全、質量,降低工程成本,決定對現有的SXJ900/32型架橋機進行技術改造,使之同時滿足900 t級和450 t級箱梁的運架要求,實現一機雙架,并為類似工程提供技術借鑒。

1 SXJ 900/32架橋機簡介

1.1 性能 SXJ 900/32型架橋機是石家莊鐵道大學研制的900 t級架橋機,可以架設高速鐵路、客運專線單箱單室、單箱雙室預應力混凝土整孔箱梁。架橋機的整機高度、中后車寬度可以變化,可方便地利用運梁車整機馱運通過隧道。

該機采用兩跨連續雙主梁的結構形式,主梁在架梁時為兩跨連續梁,過孔時為一跨簡支一跨懸臂梁。這種結構形式可使架橋機整機懸臂過孔,作業程序簡單。必要時還可以通過調整中支腿的支撐高度來調節中支腿反力,減輕架梁時中支腿對梁端的作用力。架梁時,運梁車可直接駛入架橋機腹部,使喂梁一次到位,并且能夠滿足多種運梁車的喂梁作業要求。

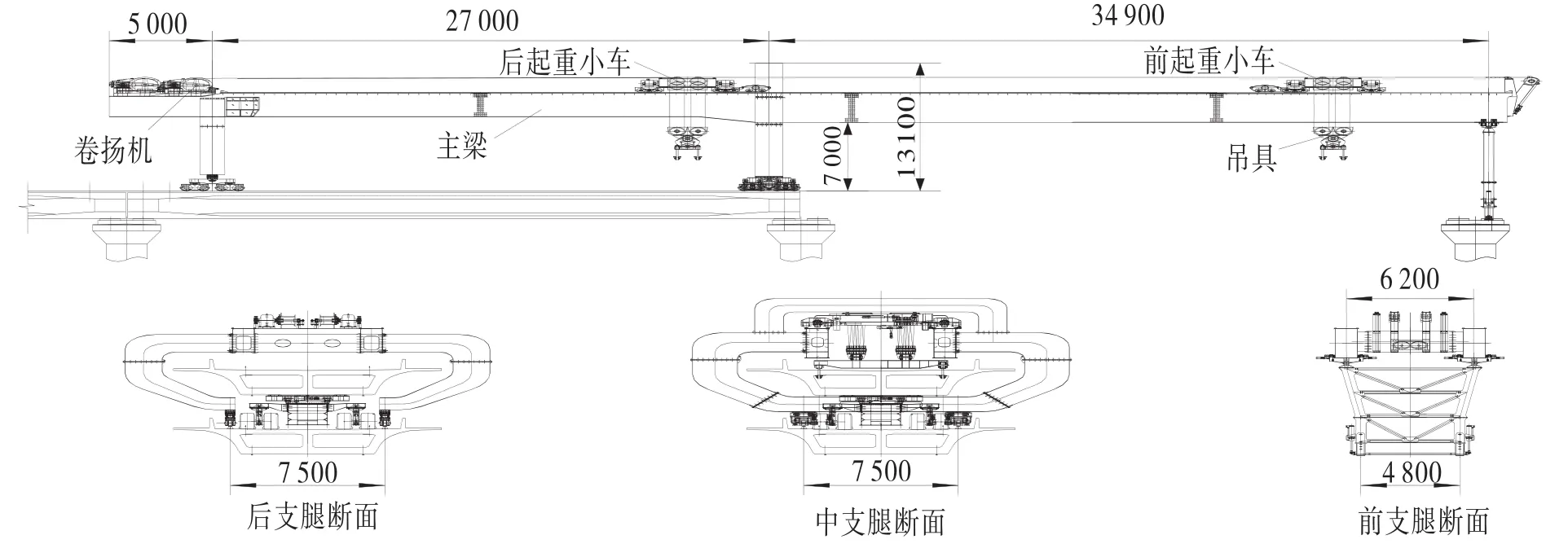

1.2 組成 SXJ 900/32型架橋機由主體金屬結構、起升系統、走行系統和電氣控制系統等部分組成(見圖1所示)。

1.2.1 主體金屬結構 該機的主體金屬結構由主梁、后車Ω型支腿、中車Ο型支腿和前支腿等部分組成。主梁采用兩跨連續雙主梁的結構形式,全長69m,前跨34.9m,后跨27m,中心距6.2m。主梁前端與前支腿,中間與中車O型支腿,尾部與后車Ω型支腿分別連接。主梁采用箱型梁結構,梁頂設有方鋼軌道供起重小車走行。后支腿采用Ω形結構形式,分成上下曲梁和上橫梁共5節制造。過隧時,后支腿兩側上曲梁與主梁連接處可繞軸鉸轉動90°,從支腿平面轉至主梁平面,同時支腿下曲梁可向上翻起,從而減小架橋機后車支承處的寬度和高度,適應隧道的凈空要求。中車支腿采用O形結構形式,分成上下曲梁、馬鞍和下橫梁共六節,過隧時,拆除支腿上部的馬鞍和下部橫梁,支腿兩側上曲梁轉動90°,從支腿平面轉至主梁平面,支腿下曲梁向上翻起,從而減小架橋機中車支承處的寬度和高度,適應隧道的凈空要求。前支腿采用平面構架的結構形式,由立柱系和聯結系組成,通過2個軸鉸分別與2片主梁連接。支腿與主梁共有3個連接點,與不同的連接點連接時可架設不同的梁跨。支腿縱走動作通過電機驅動軸鉸上部的反抓輪實現。為了抵消懸臂過孔時主梁的撓度以及架設不同高度的箱梁,立柱下部設一伸縮節,以改變前支腿的高度。立柱的伸縮由立柱側面的液壓缸實現,伸縮到位后安裝鋼銷固定。

1.2.2 起升系統 起升系統由2臺起重小車、4臺卷揚機和兩套吊具組成.起重小車采用牽引小車型式,每臺起重小車設2個吊點,額定起重量均為450 t。起升機構中4個吊點分別由4套獨立的傳動裝置驅動,前小車的卷揚機構放在主梁最后端,后小車的卷揚機構放在前小車卷揚的前部.前小車2個吊點通過一根貫通的鋼絲繩,在主梁的前端由2個游輪和2個均衡輪平衡卷繞,構成一個平衡吊點;后小車2個吊點由2根起升鋼絲繩獨立卷繞,繩端固定在端橫梁上的鋼絲繩固定端,構成兩套獨立的卷繞系統,呈2個獨立吊點。2臺起重小車4點起吊,3點平衡。起升機構設雙制動裝置,在傳動裝置的高速端(減速機輸入軸)設電力液壓塊式制動器,低速端(卷筒)設失效保護盤式制動器,以達到工作制動和超速安全制動的目的。

1.2.3 走行系統 走行系統包括主機走行機構和起重小車走行機構。主機走行機構分為中、后車走行機構,均采用輪軌走行方式。中車軌距6m或7.5m,后車軌距7.5m。中車走行機構有4組中車臺車組,每側2組,通過中車均衡梁與中車O型腿下橫梁聯接。中車走行驅動裝置采用斜齒輪-傘齒輪減速機,制動轉矩由減速機制動器提供。

架橋機架梁前,利用中車頂升液壓系統將整個中車頂起,使中車車輪脫離中車軌道,在中車臺車架下放好支撐墊板,中車臺車架承受中車架梁工況荷載。后車走行機構支承在后車Ω型門架下,后車走行機構臺車采用與中車走行機構相同直徑的走行輪,后車臺車組均為從動臺車。起重小車采用雙線雙軌走行形式,每側軌距1.06m,兩側軌道中心距6.2m,起重小車采用鏈輪驅動。

1.2.4 電氣系統 電氣系統采用三相四線制供電方式,380V/50 Hz,可由網電或發電機組供電。

電氣系統采用全變頻拖動,所有電動機均為無級調速,啟停無沖擊,運行平穩,控制便捷。

整個電氣系統由PLC控制,功能全面,動作可靠,技術先進,具有完備的電氣保護功能,自動診斷故障,漢字顯示故障種類、位置,并可通過人機對話,提示排除故障的措施步驟。

圖1 SXJ 900/32型架橋機總圖(單位:mm)

2 改造技術方案

2.1 改造方案的選擇 并置梁的架設通常可以采用3種橫移方法,即起重小車橫移、整機橫移和墩頂橫移梁。

在確定改造總體技術方案時,分別考慮了上述3種方案的可行性。由于主梁間距較窄,起重小車橫移梁不夠,變更主梁間距必須重新設計、加工3條支腿,改造工作量太大,并且影響整機過隧道功能,因此起重小車橫移方案行不通。如采用墩頂橫移梁技術,則架橋機無需大的改動,但需增加一套橫移梁裝置,并且需要在每個橋墩旁增設移梁平臺,工人勞動強度大,施工成本高,并且安全性很難保證,工作效率低。經過方案比選,最終確定采用整機橫移的技術方案。

2.2 改造內容 實現整機橫移必須對原架橋機的前支腿、中支腿、后支腿和吊具加以改造。3條支腿分別增設橫移裝置,采用整體滑槽式液壓傳動,取鐵的摩擦系數0.3計算,最大橫移推力584.3 T×0.3=175 T,架橋機重心始終處于支撐滑槽的支點之間,因而橫向平衡問題得以解決,可以實現整機橫移架設并置箱梁,更換回去上述改造部件后,架橋機又能方便、快速地恢復架設900 t箱梁的功能,實現了一機兩用。具體改造情況如下:

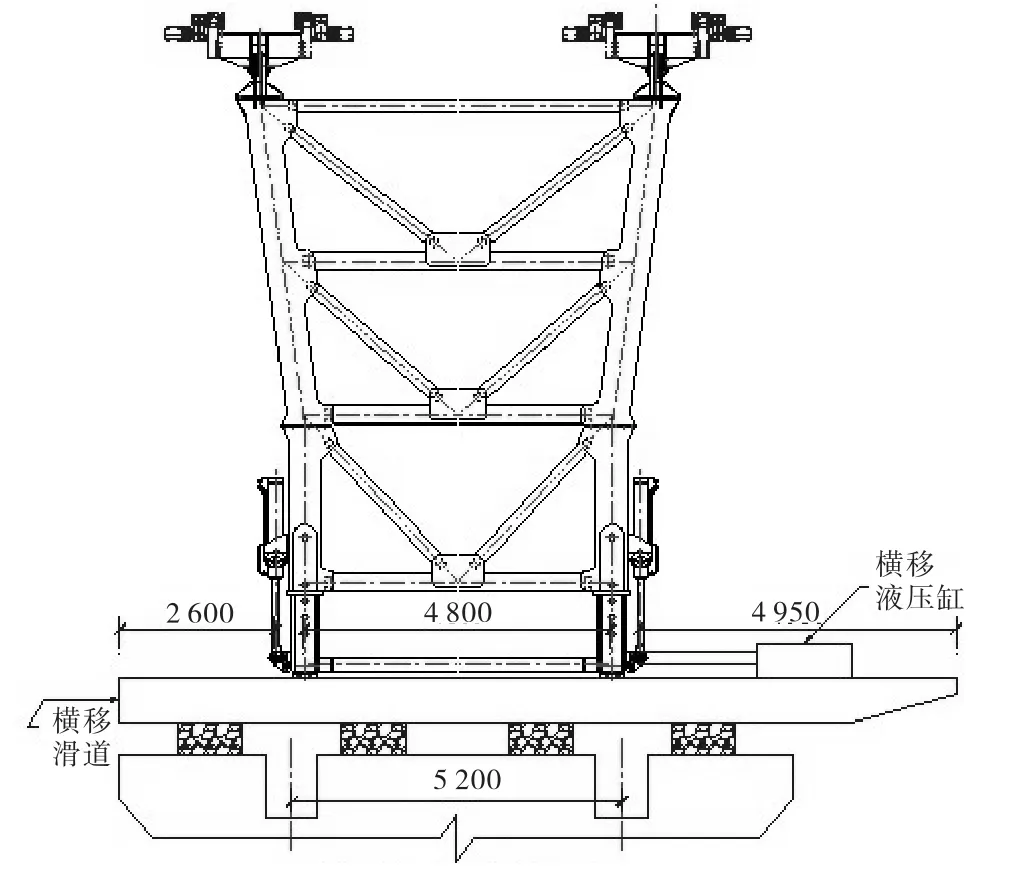

2.2.1 前支腿 在原架橋機前支腿下橫梁下增設橫移滑道和橫移液壓油缸,橫移液壓油缸通過螺栓以抱箍形式連接在橫滑道上,可前后移動并固定,使架橋機從中位向兩側均可橫移梁2.7m,改造后的前支腿如圖2所示。

圖2 改造后的前支腿(單位:mm)

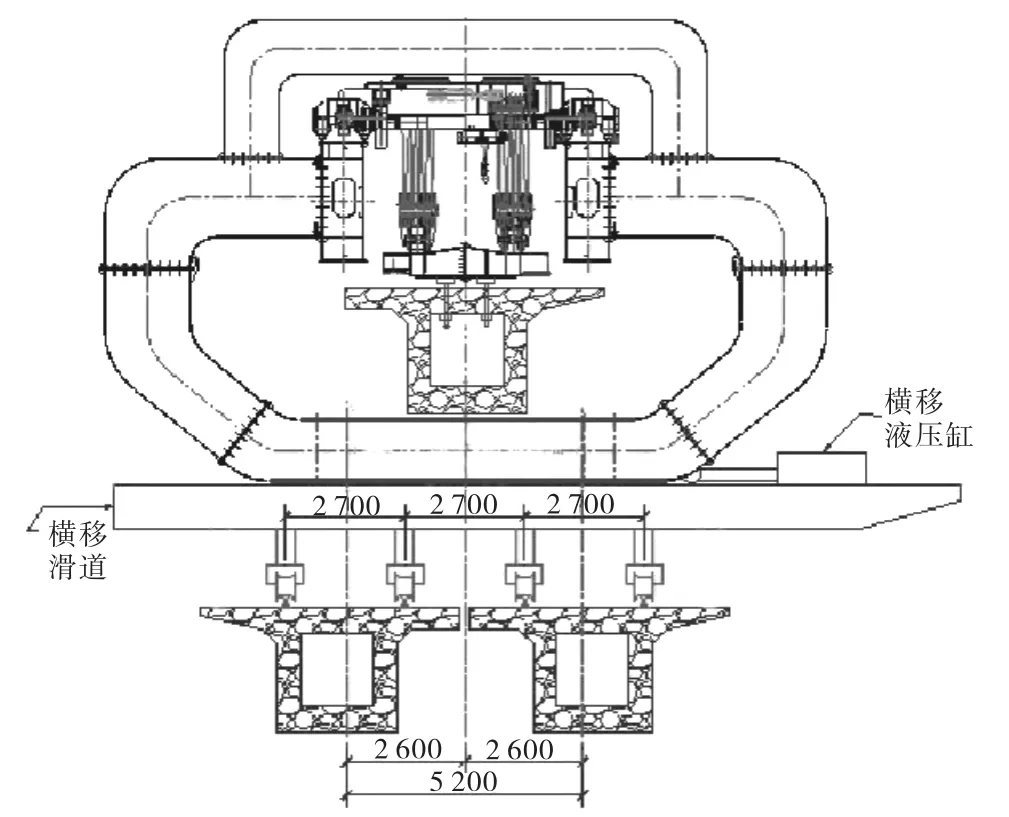

2.2.2 中支腿 原架橋機中車采用雙軌運行,架設單箱單室梁時軌距6 m,架設單箱雙室梁是軌距7.5 m。架設并置梁時,如仍采用雙軌和原設計軌距,將導致架橋機過孔和架梁時對已架箱梁的作用力超過設計要求,因此將中車改為4軌運行,軌距2.7m,軌道基本位于箱梁腹板上方,架橋機對已架箱梁的作用通過了專門的設計檢算。對走行臺車進行了重新設計,分別布置在4條軌道上。在新的走行臺車與中支腿下橫梁間增設橫移滑道和橫移液壓缸,改造后的中支腿如圖3所示。

圖3 改造后的中支腿(單位:mm)

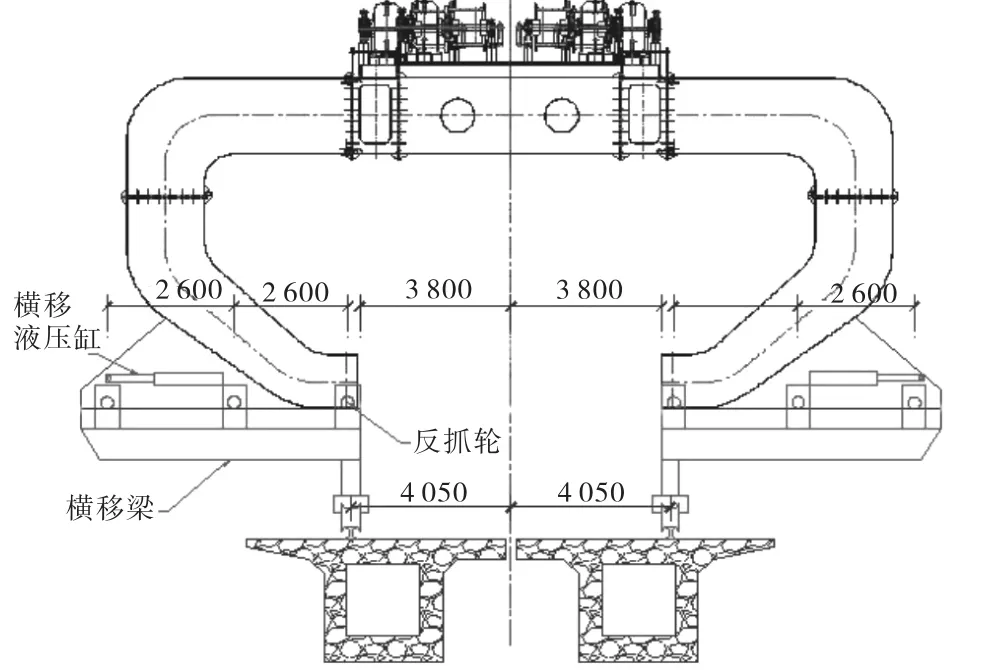

2.2.3 后支腿 改造后的后車仍采用雙軌運行,軌距8.1m。整機橫移時后支腿將偏離軌道中心,在喂梁時又必須保證原有的喂梁空間,因此在改造時采用了下滑道—反抓輪方案,在后支腿下面設置滑移梁,在滑移梁上安裝3個反抓輪,抓住后支腿側面的反抓軌道。橫移時,3個反抓輪始終有2個位于反抓軌道范圍內,與支腿下方的橫移滑道共同保持后支腿的平衡。改造后的后支腿如圖4所示。

圖4 改造后的后支腿(單位:mm)

2.2.4 吊具 為適應450 t并置梁的架設,須減小吊孔之間的間距,參考原吊梁小車,減小吊梁螺栓的間距,使之與450 t并置梁的吊孔間距相匹配。

3 改造后架橋機作業程序

架橋機改造后,變跨方法和轉場方法與改造前相同,架設450 t并置梁的作業程序如下:

1)架橋機處于待架狀態,運梁車運梁至架橋機尾部;

2)運梁車經后支腿駛入架橋機腹部,喂梁到位后,前起重小車吊梁,與運梁車上的馱梁小車同步前行;

3)馱梁小車行至運梁車前支點處,后起重小車吊梁,與前起重小車同步前行,運梁車返回梁場;

4)起重小車前行到位后,落梁,第1榀梁落至距墊石頂10 cm,第2榀梁落至距第1榀梁梁面10 cm高處,通過橫移液壓缸進行橫移梁作業;橫移基本就位后,利用桁車橫移功能和縱走微動功能進行精確對位,落梁就位;

5)架橋機空載橫移至中位,鋪設架橋機走行軌道;

6)前、后起重小車退至主梁尾部,前支腿升起600mm,整機懸臂過孔到位,支好前支腿和中支腿,架橋機處于待架狀態。

4 整體性能現場驗證

架橋機改造后,需要利用900 t運梁車喂梁,喂梁時,架橋機處于中位,然后整機重載橫移就位。整機橫移通過3條支腿下部的橫移裝置實現,這就對3條支腿橫移的同步性提出了較高的要求。為此,采用比例流量液壓缸進行支腿的橫移操作,通過伺服控制實現3條支腿的精確同步,橫移誤差可以控制在5mm之內,保證了架梁的安全。

SXJ 900 T架橋機改造成450 t架橋機后,采用整體滑槽式液壓傳動,架梁橫移對位性能穩定,前中后腿同步精度高,液壓管路具有各種保壓裝置,不僅實現了一機雙架,還可適應于多種梁型,而且在山區、丘陵地帶發揮更大的優勢,只要運梁及時,每日可架設并置箱2~2.5孔。

按照改造后的工作原理及作業程序,通過架設湘桂鐵路擴改工程VI標坡村雙線特大橋23孔并置箱梁、中渡洛江雙線特大橋29孔并置箱梁及古龍雙線特大橋46孔并置箱梁,對該科技開發項目進行了驗證,改造后的架橋機實現了最高每日架設2.5孔(5片)的目的,此改造技術在現場實際應用中取得了成功。經中鐵工程設計咨詢集團有限公司橋梁院針對現場工況,運用相關軟件進行檢算,全部滿足要求。并出具了《檢算報告》和《補充檢算報告》。

5 結束語

2005年以來,我國經歷了一個高速鐵路建設的高潮,各施工單位也采購了大量的橋梁運架設備。目前,國內發達地區的高速鐵路建設已過高峰期,下一步將轉入西部山區。因整孔箱梁需要一定的經濟規模,而西部山區受地形條件限制不可能增設很多梁場,這些地區的線路往往隧道多、曲線半徑小、梁型復雜,既有橋梁運架設備滿足多種工況架設要求,其所需要的成本通常很高昂。為充分利用現有設備資源,降低工程成本,對既有運架設備的改造不可避免,本文通過一個典型的案例,介紹了利用900t架橋機改造架設450 t并置梁的施工技術。通過改造,使原架橋機實現了一機兩用,減少了購置一套450 t級運架設備的資金投入,直接經濟效益達1 314萬元。同時避免了不同功能運架設備進出場干擾,既省去了部分設備的進出場費用,又降低了施工組織的復雜程度。SXJ 900/32架橋機的成功改造,為類似架橋機實現多功能、多適應性改造提供了重要的參考價值,其技術條件是可行的,并取得了可觀的經濟和社會效益,應用前景廣闊。