表面貼裝翼形引腳焊點3D外形預測

鄭冠群

(深圳職業技術學院 電子與信息工程學院,廣東 深圳 518055)

表面組裝技術(Surface Mount Technology,SMT)是現代電子產品的主要組裝技術,SMT焊點的特點是微小、密集、種類多,既要保障電氣性能暢通,又要保障機械連接可靠[1].焊點的外觀形態直接影響焊點的質量,也間接的影響焊點的可靠性[2],因此精確預測焊點形態非常重要.

1 焊點形成的數學描述

SMT焊點形成過程可簡單描述為在元件與基板間施加焊料,加熱,焊料受熱熔化后沿元件金屬化端和PCB焊盤表面潤濕鋪展,冷凝后形成具有一定幾何外觀形態的焊點.根據熱力學基本理論,任何系統的存在遵循能量最小原理,因此焊點的形態可認為是由液態焊料以及與其接觸的固相、氣相所組成的三相系統能量趨向最小時的,即達到靜態平衡時的焊料的外觀形態.為了簡化問題,建立模擬焊點形成的數學模型,本文對互連軟釬焊焊點的形成過程做了如下假設[3]:(1)焊盤與釬料接觸表面平整,相互之間不會發生滲透;(2)焊料內部不產生孔洞,夾雜等缺陷;(3)在潤濕過程中,焊料不發生氧化等反應,其成分、性能固定;(4)焊料在期間一直處于融化狀態,溫度梯度為零,熱膨脹以及化學勢均導致的體積變化均不考慮.

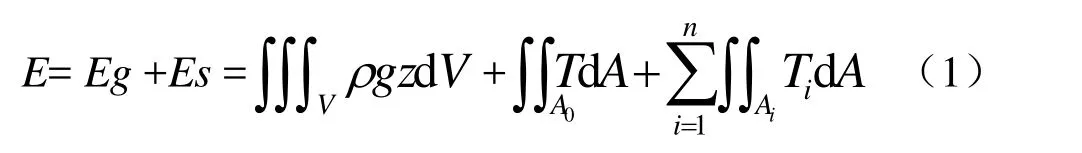

依據能量最小原理,在不受外力的情況下,整個系統總能量E可以表示為重力勢能Eg與表面勢能Es的之和:

式中,ρ為焊料的密度; g為重力加速度; z為高度,V為焊料的體積;iT為固液界面的張力;T為表面張力; A0為焊料自由表面的面積; A 為固液界面的面積;n為焊料接觸的固相界面的數量.

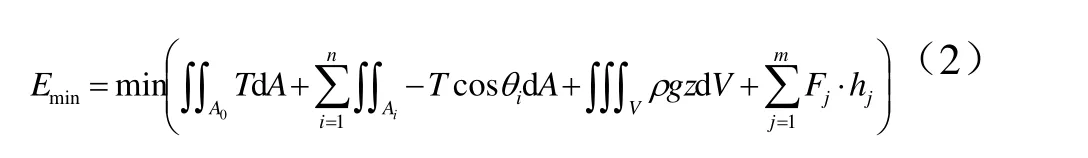

當系統受外力時,最小能量為:

式中,Fj為系統外力; hj為外力作用高度; m為外力總數;iq為焊料與固相接觸角.

2 焊點形態計算的有限元方法

有限元模擬計算的方法一般分為如下3步:

1)整體結構離散化.用有限單元方法模擬計算,首先要將整體結構劃分成有限數量的單元,單元之間通過節點彼此相連接.

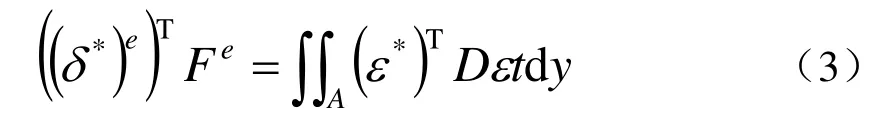

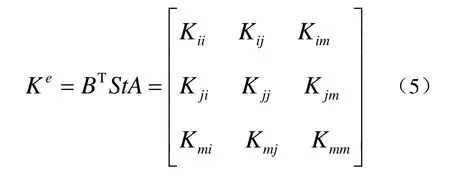

2)對于單元的求解.通過對單元進行力學分析建立單元剛度矩陣Ke.對于平面靜力學問題,

應用虛位移原理得到:

式中,B為應變矩陣; D為彈性矩陣,

對于三節點的三角形單元,為線性位移模式,單元剛度矩陣為

式中,i, j, m為三角形單元節點編碼.

對于平面應力問題有:

單元抵抗變形的能力可以通過單元剛度矩陣表示,為通過單元所引起的節點力來定義其元素值.其矩陣是對稱矩陣且不可求逆,具有奇異性.

3)整體分析.有限元分析方法在結構分析中只采用節點載荷,單元之間通過節點傳遞力,表面力,體積力與集中力都移動到節點中加載,按照順序形成載荷矢量,并得到總體的平衡方程:

式中,P?等效節點載荷.

最終引進邊界約束條件,求解節點位移.

3 翼形引腳焊點模型

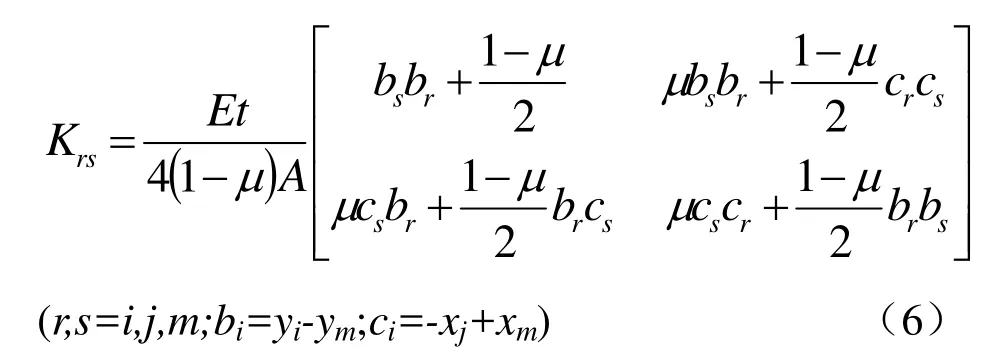

本文所使用釬料為經過熱風重熔的液態Sn-3.0Ag-0.5Cu進行模擬,假設釬料在純 Cu焊盤上進行鋪展,在不潤濕基地上完全不潤濕,所選的基本潤濕鋪展參數見表1.

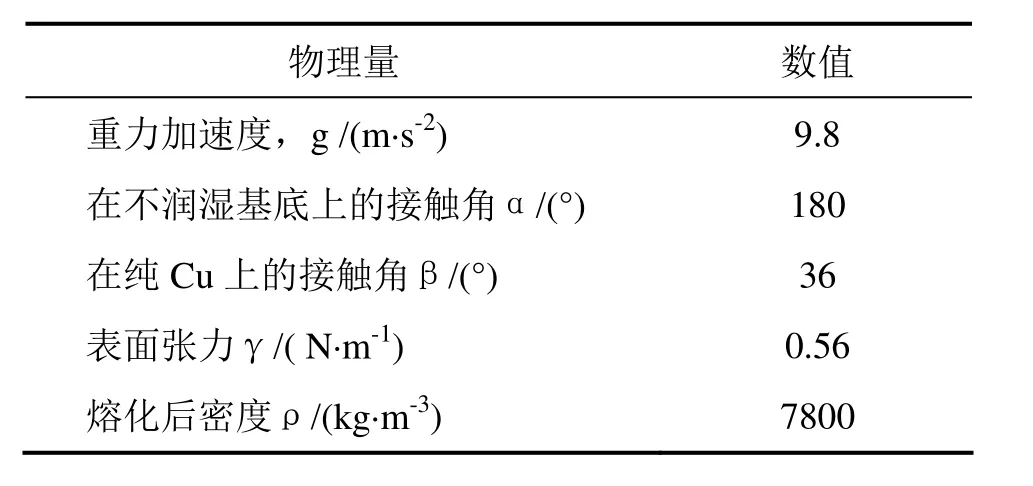

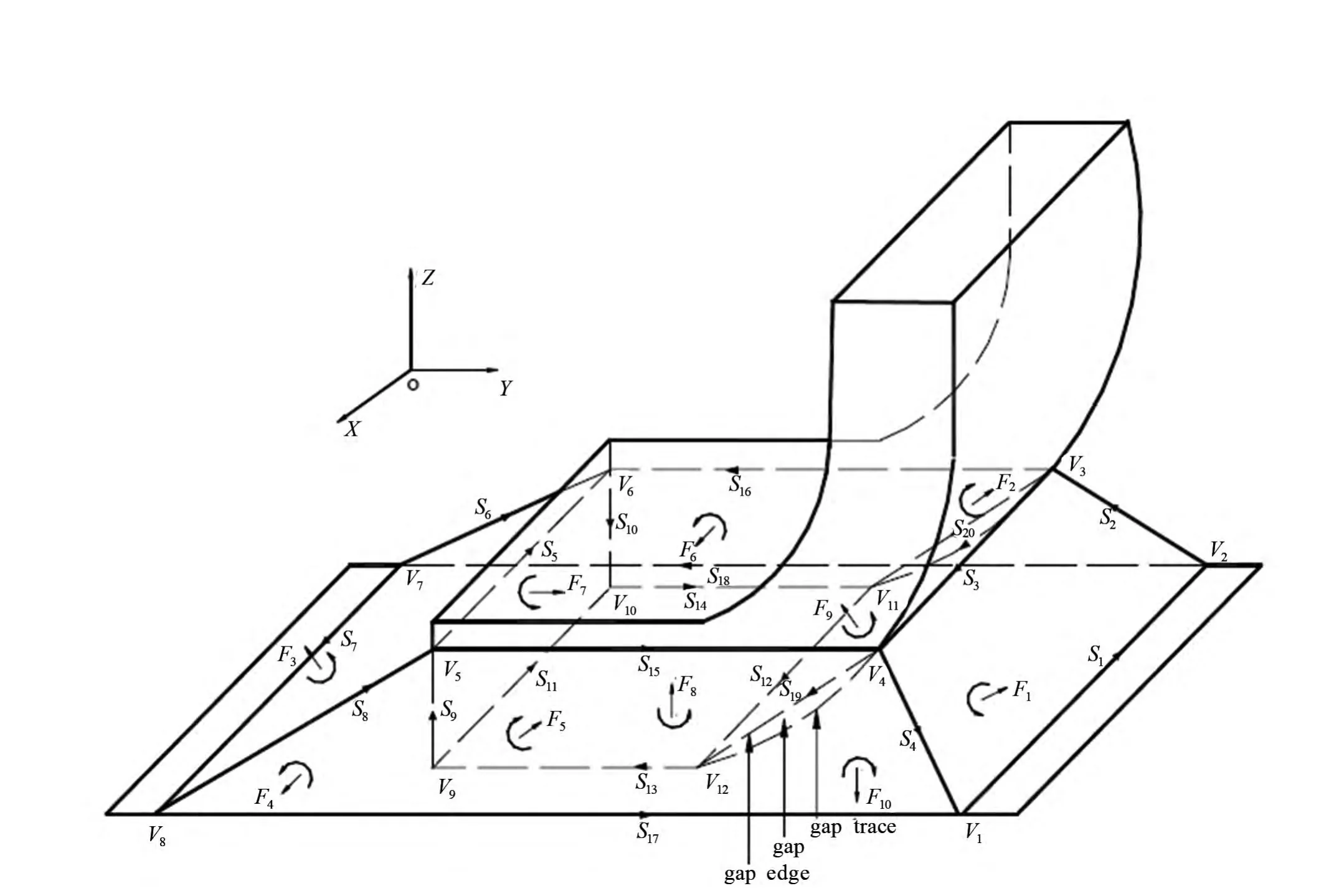

本文對翼形引腳器件的焊點建立了焊點形態模型,模擬翼形引腳焊點形成的初始形態模型如圖1所示.

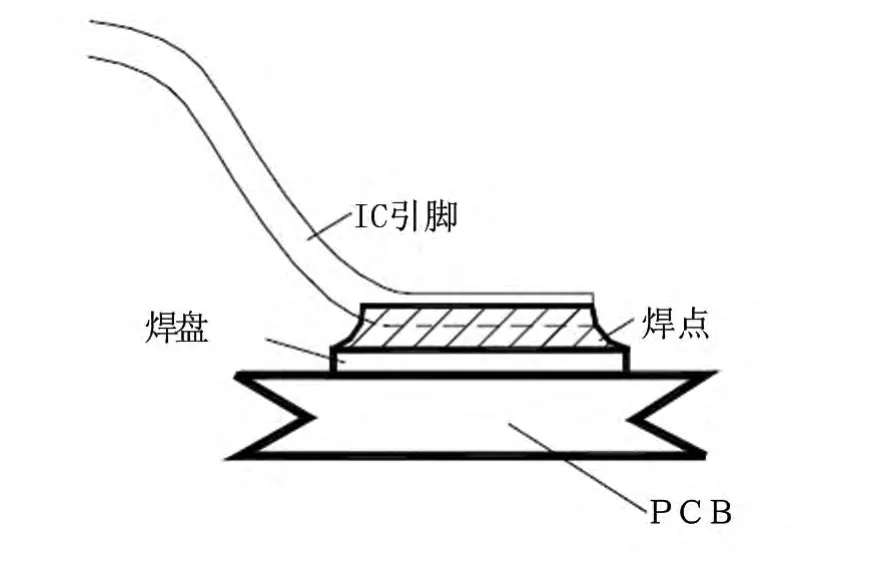

如圖2所示,模型中液體焊料體由自由液面F1-F4,引線側面F5,F6,引線豎直端面F7,引線底面F8,引線彎角面F9以及焊盤表面F10圍成.對于引線彎角平面,其能量與體積約束的建立要引入間隙面.當模型中有圓弧或曲面的時候,建模時使用直線來代替弧線,因此在直線外側和弧線之間將存在一個間隙面(gap).如果不對其進行特殊處理,計算中gap將不斷變大使計算失真.因此必須對gap進行特殊處理,使其也具有相應能量和等效體積描述.gap中的弧線,叫做間隙弧線(gap trace),模擬弧線的直線叫做間隙邊(gap edge).在處理引線的彎角部分的兩端頭時,我們將引入gap面.

表1 液態Sn-3.0Ag-0.5Cu無鉛焊料基本潤濕鋪展參數[4-5]

圖1 翼形引腳焊點結構

圖2 翼形引腳焊點三維形態模型

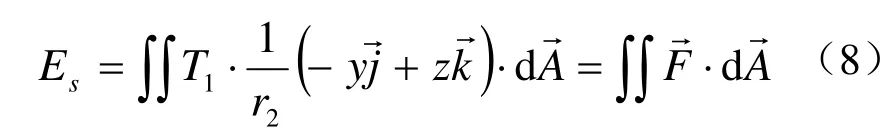

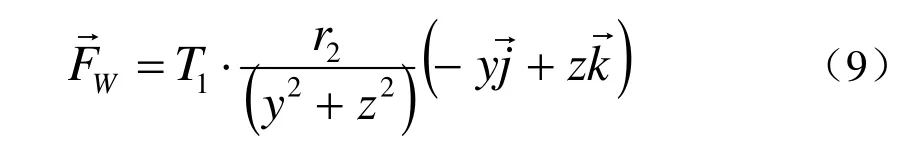

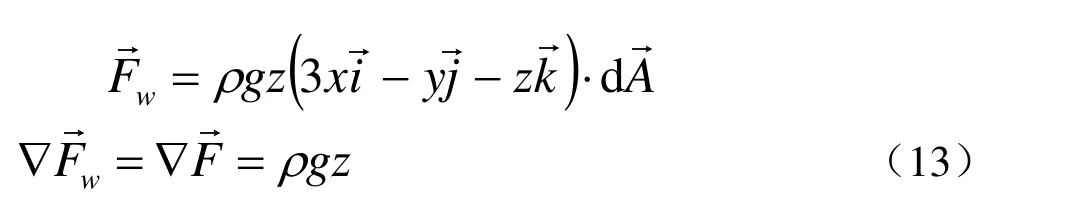

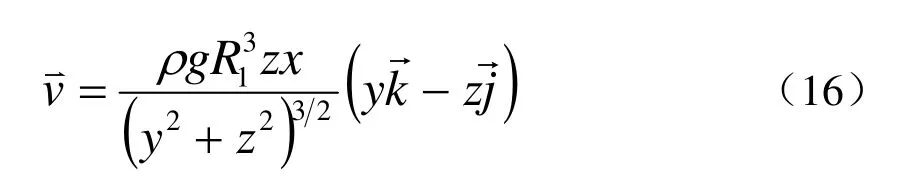

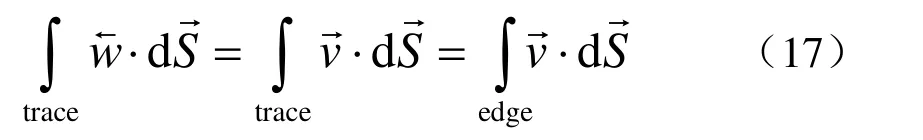

1)表面勢能:因假設焊料不能淹沒引線,故引線內側不與焊料接觸,只需考慮引線外側.引線外側的空間約束為表面勢能可描述為:

式中,T1為焊料沿引線表面鋪展的界面張力,r2為引線外側圓角半徑.

由斯克托司公式可得:

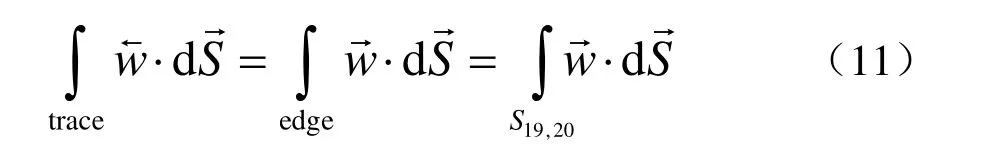

因在實際計算模型中,只有gap edge,gap trace并不存在,因此需要把gap trace上的線積分過渡到gap edge.因 ? ′ 與gap平行,所以

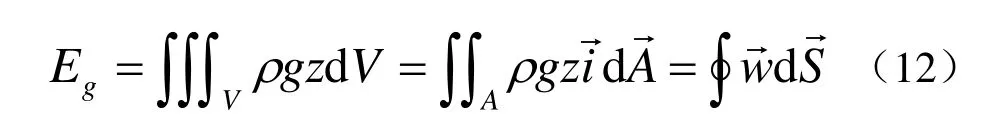

2)重力勢能:可描述為:

可得:

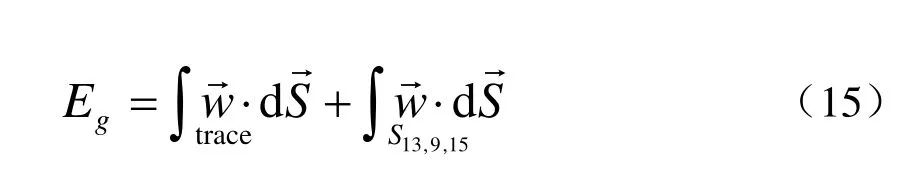

式12可表示成為:

重力約束定義方式為直接把v加到間隙邊的定義中,對于引線另一側面的重力勢能,采取同樣的辦法可以推得.

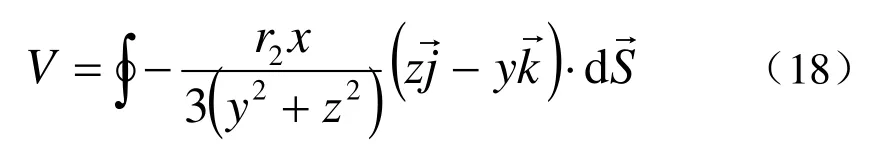

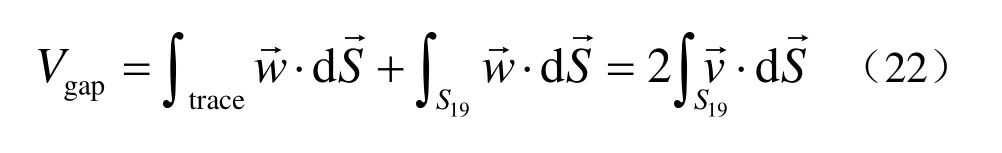

3)體積約束:對于引線彎角柱面有:

對于引線側面(包括面F5與間隙面gap)有:

定義無散矢量:

則有:

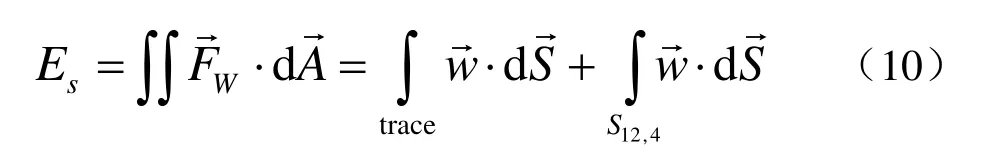

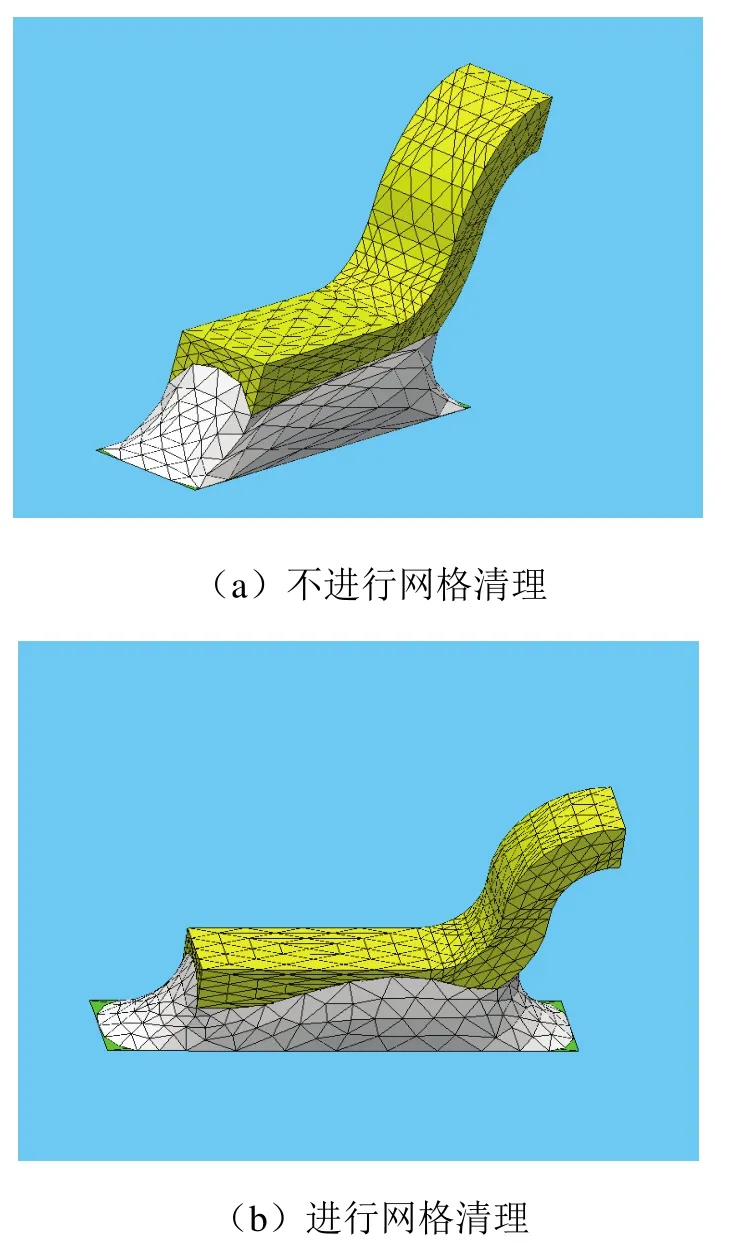

在進行求解的過程中,求解結果與網格劃分有很大關系.為了得到更為精確地答案,需要進行多次迭代.但迭代的過程中,需要把小于一定長度的線刪除,并且把小于一定面積的面刪除后,重新劃分網格并進行迭代計算,這樣才能得到較為精確地結果.以SOP封裝焊點為例,圖3(a)為SOP封裝焊點在不進行刪除重復網格,重新劃分網格的情況下分別迭代多次所得結果,可以看出,在不進行網格清理的情況下,多次迭代不僅沒有令求解結果達到所預期的接近真實的情況,反而使得求解不收斂,最終出錯,當迭代到80次后,結果與實際不吻合.而如果在迭代過程中,不斷刪除重復網格并重新劃分網格,能保證系統能量的最小化,得到的結果與實際吻合,如圖3(b)所示.焊料在Cu焊盤表面進行了鋪展,潤濕面積比初始形狀有所增加,而中間的面積有所減小.與吳玉秀等[6]所得結果相似,證明結果較為合理.

圖3 翼形焊點形態模擬結果

[1] Akay H U, Zhang H, Paydar N H. Experimental Correlation of an Energy-based Fatigue life Prediction Method for Solder Joints[J].Advances in Electronic Packaging,ASME-EEP, 1997,19(2):1567-1574.

[2] 王國忠,王春青.SMT焊點形態影響焊點熱循環壽命的試驗研究[J].電子工藝技術,1997,18(5):182-184.

[3] Chiang K N,Chen W L. Electronic Packaging Reflow Shape Prediction for The Solder Mask Defined Ball Grid Array[J].Transactions-American Society of Mechanical Engineers Journal of Electronic Packaging, 1998,120:175-178.

[4] Yang L,Liu W,Wang C,et al.Self-assembly of Three- dimensional Microstructures in MEMS via Fluxless Laser Reflow Soldering[C]//12th International Conference on Electronic Packaging Technology and High Density Packaging (ICEPT-HDP),2011:1-4.

[5] 吳玉秀.QFP焊點可靠性及其翼形引線尺寸的優化模擬[D].南京:南京航空航天大學,2007:59-65.