利用天然石膏形態(tài)組成模擬鈦石膏及其性能研究

杜傳偉,李國忠,陳 娟

(濟南大學 建筑材料制備與測試技術山東省重點實驗室,山東 濟南 250022)

鈦石膏是采用硫酸法生產鈦白粉時,加入石灰以中和大量酸性廢水而得到的以二水石膏為主要成分的工業(yè)廢渣[1].不經任何處理情況下,排放的鈦石膏含水率大、黏性大,而且含有其他雜質,活性低,水化進程緩慢,強度不易得到發(fā)揮,難以有效利用,從而長期作為一種固體廢棄物被大量堆置.僅2012年,中國就產生了700多萬t鈦石膏,照目前發(fā)展趨勢,到“十二五”末這一數字將達到2 000萬t以上.鈦石膏的大量堆積不僅占用大量土地,而且會對環(huán)境造成嚴重污染[2-5].

目前,國內外對鈦石膏的研究還處于探索階段,主要用作土壤改良劑、水泥緩凝劑[6]以及復合膠結材的組分[7].鈦石膏之所以利用率低是因為其標稠用水量高達100%以上,其力學強度僅為天然石膏的1/4,此原因尚未探明.本文主要采用形態(tài)組成模擬法,即采用一定工藝處理使天然石膏與鈦石膏形態(tài)相近,通過摻加Fe(OH)3等雜質進行鈦石膏的組成模擬.對比研究鈦石膏、天然石膏以及模擬鈦石膏的各項性能,以此分析探討影響鈦石膏性能的主要因素及其影響機理.

1 試驗

1.1 試驗原料

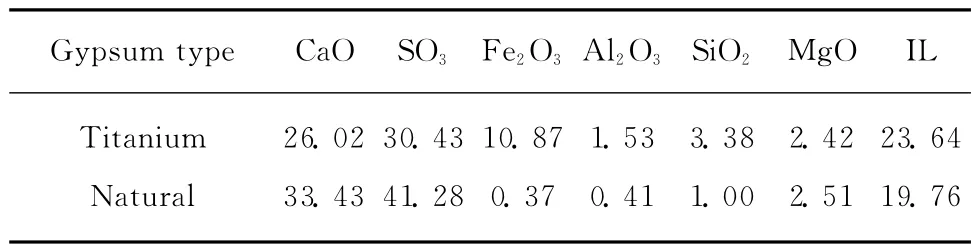

鈦石膏:取自淄博某化工廠排放的工業(yè)廢渣,粉末狀,呈棕黃色,平均粒徑為10.37μm,比表面積為0.65m2/g,其主要化學組成為CaO,SO3,同時含有Fe2O3,Al2O3,SiO2等雜質.天然石膏粉:取自山東平邑某石膏建材有限公司,為煅燒建筑石膏前的粉狀原料,灰白色,平均粒徑為27.03μm,比表面積為0.38m2/g.外加劑:SiO2,Al2O3,Fe(OH)3,均為分析純.鈦石膏與天然石膏的化學組成見表1.

表1 鈦石膏與天然石膏的化學組成Table 1 Chemical compositions(by mass)of natural gypsum and titanium gypsum %

1.2 試驗方案

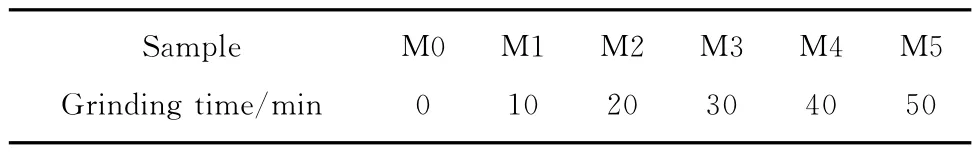

(1)物理形態(tài)模擬 將天然石膏粉放于干燥箱內(恒溫50℃)烘干至恒重,依據表2試驗方案,通過控制粉磨時間,得到平均粒徑、比表面積以及顆粒級配情況不同的粉磨石膏系列試樣M0~M5;將粉磨石膏、鈦石膏置于160℃煅燒條件下煅燒2h,再將煅燒產物在室溫環(huán)境下陳化7d,待用.

表2 物理形態(tài)模擬試驗方案Table 2 Experiment scheme of morphologysimulation

將M0~M5粉磨石膏系列中與鈦石膏平均粒徑、比表面積以及顆粒級配情況最相近的粉磨石膏定義為形態(tài)模擬鈦石膏.

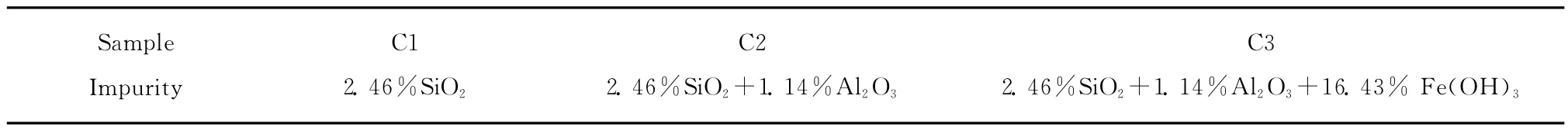

(2)化學組成模擬 在形態(tài)模擬鈦石膏的基礎上,對鈦石膏化學組成進行模擬.依據表3 試驗方案,采用遞加組分的模擬形式,依次遞加2.46%1)文中涉及的含量、摻量等均為質量分數.SiO2,1.14% Al2O3以及16.43%Fe(OH)3制得化學組成模擬鈦石膏樣品C1~C3,分別研究Si,Al,Fe雜質元素對鈦石膏物理性能的影響.

表3 化學組成模擬試驗方案Table 3 Experiment scheme of composition simulation

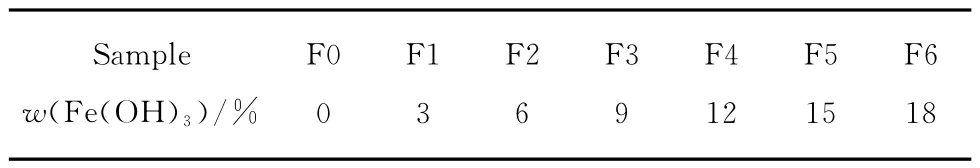

(3)Fe(OH)3摻量對石膏性能的影響 前期研究表明,Fe(OH)3對鈦石膏性能影響顯著,有必要進一步系統(tǒng)研究Fe(OH)3摻量對石膏性能的影響.依據表4 試驗方案改變Fe(OH)3摻量,得到Fe(OH)3摻量不同的石膏系列試樣F0~F6.

表4 Fe(OH)3摻量對石膏性能影響試驗方案Table 4 Experiment scheme of effect of Fe(OH)3 on gypsum properties

1.3 性能表征

采用美國LS13320 型激光粒度分析儀測定天然石膏、粉磨石膏、鈦石膏的平均粒徑及比表面積.依據GB 9776—2008《建筑石膏》,測試各試樣的標稠用水量、凝結時間以及力學強度.利用日本S-2500型掃描電鏡對試樣水化產物微觀形貌進行分析.

2 試驗結果與討論

2.1 天然石膏與鈦石膏煅燒產物的性能對比

對等同條件下煅燒后的天然石膏與鈦石膏進行粒度分析.兩者的粒度分析結果顯示,天然石膏的粒徑分布在0.3~150.0μm,粒徑分布范圍較寬,其中粒徑在1.7~101.1μm 的占91.63%,平均粒徑為26.64μm,比表面積為0.44m2/g;鈦石膏粒徑分布大致在0.2~35.0μm,粒徑分布相對較窄,其中粒徑在1.7~22.7μm 的占82.7%,平均粒徑為10.10μm,比表面積為0.66m2/g.對比發(fā)現,鈦石膏的粒徑分布范圍比天然石膏窄,平均粒徑比天然石膏小62.1%,比表面積比天然石膏大50%,這有可能是導致鈦石膏標稠用水量大,力學強度低的原因之一.當然石膏的物理性能還可能與石膏顆粒的形貌有關,這一問題有待于進一步深入研究.

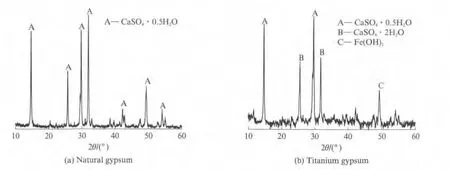

圖1為天然石膏與鈦石膏在等同條件下煅燒產物的XRD 圖.

圖1 天然石膏與鈦石膏煅燒產物的XRD 圖Fig.1 X-ray diffraction patterns of natural gypsum and titanium gypsum

由圖1可知,天然石膏煅燒產物主要為CaSO4·0.5H2O,而鈦石膏煅燒產物除了CaSO4·0.5H2O 以外還有少量CaSO4·2H2O 及Fe(OH)3雜質相.結合表1可知,鈦石膏中Fe,Al,Si等元素含量均高于天然石膏,尤其是Fe元素含量.雜質元素可能以凝膠形式吸附于水化晶體表面,抑制鈦石膏水化凝結,可能引起鈦石膏標稠用水量大,力學強度低的問題.

從以上分析可知,鈦石膏與天然石膏在物理形態(tài)和化學組成上的主要區(qū)別在于平均粒徑、比表面積以及Fe,Al,Si等元素含量不同,且Fe元素在鈦石膏中的含量較大,約為10%,其以Fe(OH)3形式存在.

2.2 形態(tài)模擬鈦石膏物理性能研究及微觀形貌分析

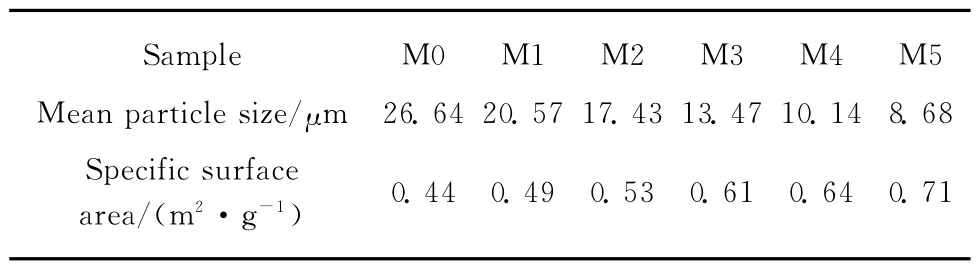

由于天然石膏與鈦石膏物理形態(tài)上的區(qū)別表現在平均粒徑及比表面積的不同,因此試驗通過控制粉磨時間,得到平均粒徑及比表面積不同的粉磨石膏系列,結果如表5所示.

表5 粉磨時間對石膏比表面積及平均粒徑的影響Table 5 Effect of grinding time on specific surface area,mean particle size of gypsum

由表5可知,隨著粉磨時間延長,天然石膏的平均粒徑呈現不斷降低趨勢,比表面積呈現持續(xù)增大趨勢.當粉磨時間達到40min時,天然石膏的平均粒徑為10.14μm,比表面積為0.64m2/g,顆粒級配情況如表6所示.此時天然石膏物理形態(tài)與鈦石膏(平均粒徑為10.10μm,比表面積為0.66m2/g)基本相當,因此粉磨時間為40min的天然石膏即為形態(tài)模擬鈦石膏.

表6 天然石膏粉磨前后的顆粒級配Table 6 Grain size distribution of natural gypsum %

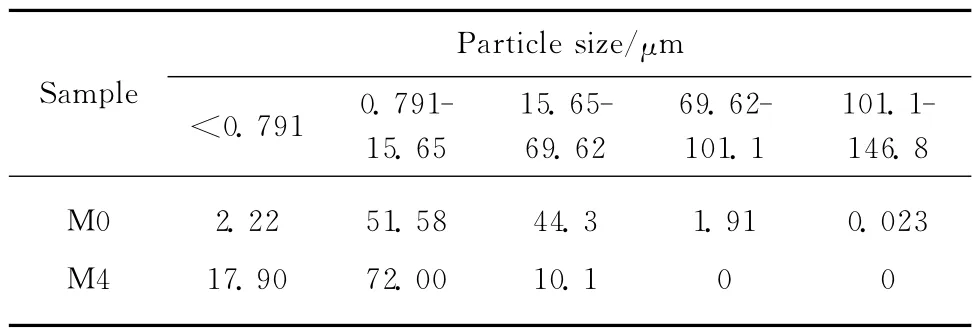

圖2為天然石膏(試樣M0)、鈦石膏及形態(tài)模擬鈦石膏(試樣M4)的物理性能測試結果.

由圖2可知,天然石膏、鈦石膏以及形態(tài)模擬鈦石膏在標稠用水量、凝結時間及力學強度方面均存在差異.其中,天然石膏、鈦石膏及形態(tài)模擬鈦石膏的標稠用水量分別為60.5%,107.1%,64.7%,形態(tài)模擬鈦石膏標稠用水量略高于天然石膏,遠小于鈦石膏(見圖2(a));形態(tài)模擬鈦石膏初終凝時間較天然石膏均有所延長,但未達到鈦石膏初終凝時間(見圖2(b));形態(tài)模擬鈦石膏的2h抗折強度較天然石膏降低了31.27%,高于鈦石膏198.15%,其2 h抗壓強度較天然石膏降低了13.87%,高于鈦石膏134.78%(見圖2(c),(d)).綜合分析可得,形態(tài)模擬鈦石膏的比表面積相對于天然石膏發(fā)生了很大變化,其標稠用水量有所增加,初終凝時間有所延長,力學強度相應降低,這說明比表面積對石膏物理性能有一定影響.然而,盡管形態(tài)模擬鈦石膏的比表面積與鈦石膏的比表面積近乎相當,但是其標稠用水量并未達到鈦石膏水平(100%以上).綜上,當天然石膏粉磨至與鈦石膏物理形態(tài)基本相同(即形態(tài)模擬鈦石膏)時,其標稠用水量增加,力學強度降低,但變化并不顯著.表明物理形態(tài)不是影響鈦石膏性能的主要原因.

圖2 天然石膏、鈦石膏及形態(tài)模擬鈦石膏的性能測試結果Fig.2 Properties of natural gypsum,titanium gypsum and simulated titanium gypsum

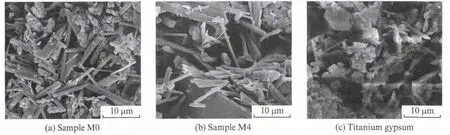

圖3為天然石膏(試樣M0),形態(tài)模擬鈦石膏(試樣M4)及鈦石膏水化產物微觀形貌圖.

圖3 天然石膏、形態(tài)模擬鈦石膏及鈦石膏水化產物微觀形貌圖Fig.3 SEM images of natural gypsum,simulated titanium gypsum and titanium gypsum

如圖3(a)所示,天然石膏水化產物結構致密,晶體呈現針棒狀,且晶體彼此間搭接緊密,孔隙率低.與天然石膏相比,形態(tài)模擬鈦石膏(圖3(b))的水化產物結構相對疏松,晶體間存在較大孔隙,這也是造成其物理力學性能降低的原因.而圖3(c)表明,鈦石膏水化產物的許多晶體表面被大量絮凝狀物質包覆,包覆物嚴重抑制了晶體的生長,致使晶體不規(guī)則,無法搭接致密,導致鈦石膏的力學性能極低.形態(tài)模擬鈦石膏與鈦石膏相比,不存在絮凝狀包覆物,且晶體規(guī)則,晶體之間有效搭接,晶體表面較光滑,因而其力學性能遠高于鈦石膏.

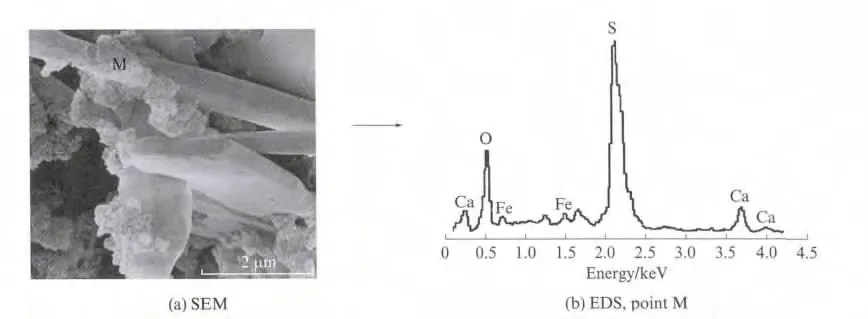

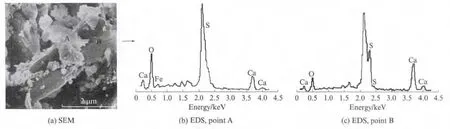

圖4為鈦石膏水化產物的SEM 照片及EDS圖譜.

圖4 鈦石膏水化產物SEM 照片及EDS圖譜Fig.4 SEM,EDS image of titanium gypsum

由圖4可見,鈦石膏水化晶體表面附著的絮凝狀物質含有Fe元素,綜合鈦石膏化學組成及XRD圖譜推測,該絮凝狀物質可能為Fe(OH)3,其應該為導致鈦石膏標稠用水量大,物理力學性能極低的主要原因.

2.3 化學組成模擬鈦石膏物理性能研究

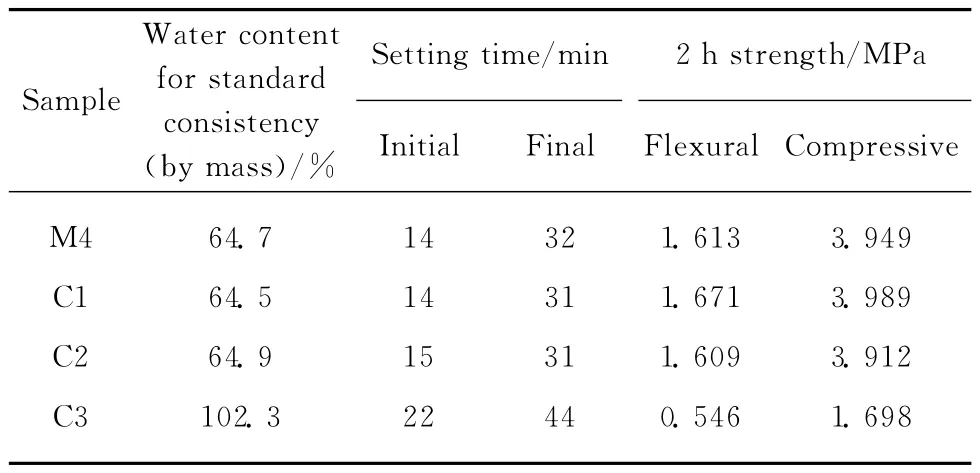

在形態(tài)模擬鈦石膏試樣M4的基礎上,以依次遞加組分的形式,摻加2.46%SiO2,1.14% Al2O3以及16.43%Fe(OH)3來制備化學組成模擬鈦石膏試樣.測定各試樣標稠用水量、凝結時間以及2h力學強度,測定結果如表7所示.由表7 可知,在形態(tài)模擬鈦石膏中依次遞加SiO2,Al2O3時,試樣C1,C2的標稠用水量、凝結時間以及2h強度基本未發(fā)生變化;當在形態(tài)模擬鈦石膏中繼續(xù)摻加Fe(OH)3時,試樣C3的各項物理性能發(fā)生了急劇變化,且與鈦石膏物理性能基本相當.由此可知,影響鈦石膏物理性能的主要因素是Fe(OH)3雜質.

表7 化學組成對石膏物理性能的影響Table 7 Effect of chemical composition on properties of gypsum

2.4 Fe(OH)3對石膏物理性能及微觀形貌的影響

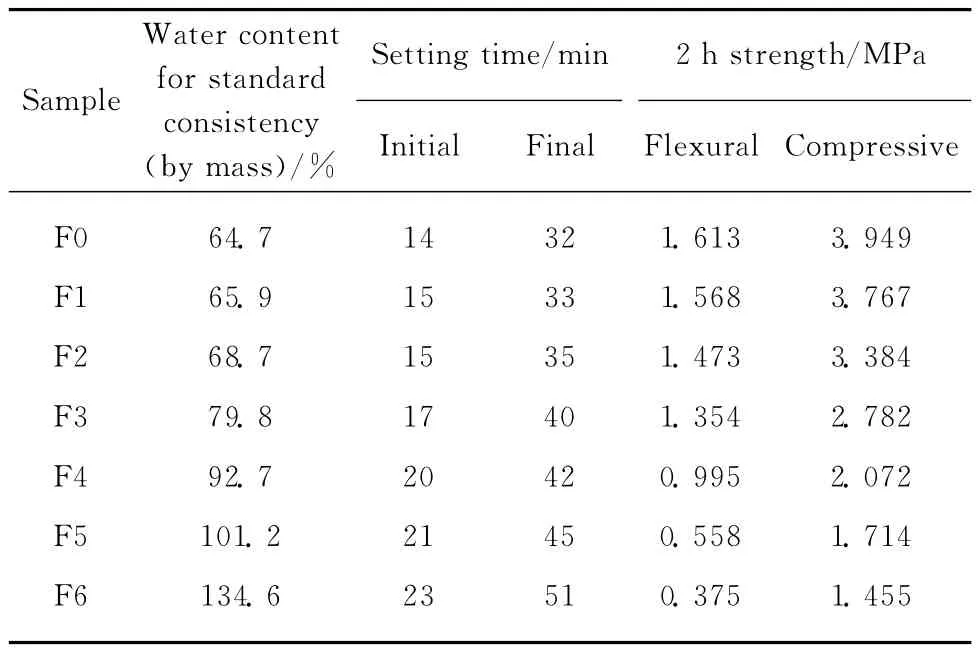

在形態(tài)模擬鈦石膏的基礎上,分別摻加0~18%的Fe(OH)3制備成試樣F0~F6,測定各試樣標稠用水量、凝結時間以及2h強度,測定結果如表8所示.

表8 Fe(OH)3摻量對石膏標稠用水量,凝結時間及2h強度的影響Table 8 Effect of ferric hydroxide on water content for standard consistency,setting time and 2hstrength of gypsum

由表8可見,隨著Fe(OH)3摻量增加,形態(tài)模擬鈦石膏的標稠用水量及凝結時間均發(fā)生了不同程度的變化.當Fe(OH)3摻量由0~18%變化時,各試樣的標稠用水量呈現不斷升高的趨勢,初終凝時間亦出現明顯延長趨勢,其中當Fe(OH)3摻量為15%(試樣F5)時,其標稠用水量為101.2%,初終凝時間分別為21,45min,相對于Fe(OH)3摻量為0的試樣F0,試樣F5的標稠用水量增加了56.4%,初終凝時間分別增加了50.00%及40.63%.由表8還可見,隨著Fe(OH)3摻量增加,各試樣2h力學強度呈現不斷降低的趨勢,其中Fe(OH)3摻量為15%的試樣F5的2h抗折、抗壓強度僅為0.558,1.714MPa,與鈦石膏的2h力學強度(抗折強度0.541MPa,抗壓強度1.682 MPa)基本相當,遠低于GB 9776—2008《建筑石膏》中關于石膏力學強度的標準要求,相對于未摻加Fe(OH)3的試樣F0,試樣F5的2h抗折、抗壓強度分別降低了65.4%,56.6%.為了進一步研究Fe(OH)3摻量對形態(tài)模擬鈦石膏的影響機理,采用SEM 對未摻加Fe(OH)3的試樣和摻加15%Fe(OH)3試樣的水化產物微觀形貌分別進行分析,結果如圖5所示.

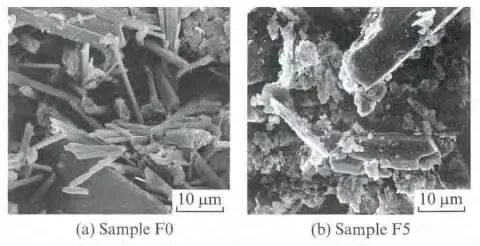

圖5 Fe(OH)3對形態(tài)模擬鈦石膏試樣水化產物微觀形貌的影響Fig.5 Effect of Fe(OH)3 on microstructures of simulated titanium gypsum

由圖5可見,未摻加Fe(OH)3的形態(tài)模擬鈦石膏試樣F0水化生成的晶體呈針棒狀或板狀,晶體間搭接疏松,存在較大孔隙,晶體表面較光滑;摻加15%Fe(OH)3的化學組成模擬鈦石膏試樣F5 水化后晶體呈短柱狀、片狀、顆粒狀等不規(guī)則形態(tài),且晶體表面附著許多絮凝狀物質,某些晶體甚至被該絮凝狀物質包覆.為了進一步確定該絮凝狀物質的化學組成,對試樣F5水化產物進行了EDS分析,如圖6所示.

圖6 摻加Fe(OH)3試樣F5水化產物SEM 及EDS圖譜Fig.6 SEM,EDS images of sample F5

由圖6可以看出,試樣F5水化產物晶體的光滑區(qū)域(點B)成分主要為Ca元素、S元素及O 元素,這與半水石膏的水化產物主要是CaSO4·2H2O 相吻合;點A 的成分除了原有的Ca元素、S元素及O元素以外,還增加了Fe元素,同時O 元素含量增加,這是由于摻加Fe(OH)3后,Fe(OH)3以凝膠狀形態(tài)吸附于晶體表面,產生絮凝狀物質,引起鈦石膏蓄水,致使石膏水化硬化體中出現大量孔隙,導致其力學強度降低.此外,絮凝狀的Fe(OH)3屬于惰性物質,會選擇性地吸附在雛晶的某些晶面、生長臺階或扭折部位,對成核過程和晶體生長動力學產生抑制作用,阻礙晶體的進一步長大,從而產生短柱狀甚至片狀的晶體結構,宏觀上表現為力學性能降低.

3 結論

(1)鈦石膏的物理形態(tài)與天然石膏粉有較大區(qū)別,其中鈦石膏與天然石膏粉的比表面積分別為0.65,0.38m2/g;兩者化學組成的主要區(qū)別在于Fe,Al,Si等元素含量不同,且Fe元素在鈦石膏中的含量較大,約為10%,其以Fe(OH)3形式存在.

(2)當天然石膏粉磨至與鈦石膏物理形態(tài)基本相同時,其標稠用水量、力學強度等性能有所變化,但變化并不顯著.表明物理形態(tài)不是影響鈦石膏性能的主要原因.

(3)隨著Fe(OH)3摻量增加,形態(tài)模擬鈦石膏的各項物理性能均發(fā)生變化.當Fe(OH)3摻量為15% 時,其初終凝時間分別增加了50.00%,40.63%;2h抗折、抗壓強度分別降低了65.4%,56.6%.表明Fe(OH)3是影響鈦石膏物理性能的關鍵因素.

[1]胡術剛,馬術文,王之靜,等.鈦白廢酸廢水治理及副產石膏應用探討[J].中國資源綜合利用,2003(9):2-8.HU Shugang,MA Shuwen,WANG Zhijing,et al.Application research on titanium dioxide waste acid and acid waste water treatment and the byproduct-gypsum[J].China Resources Comprehensive Utilization,2003(9):2-8.(in Chinese)

[2]楊新亞.石膏尾礦現狀及資源化利用進展[J].中國礦業(yè),2006,15(4):37-38,45.YANG Xinya.Actuality and resourceful application of gypsum tailings[J].China Mining Magazine,2006,15(4):37-38,45.(in Chinese)

[3]施惠生,袁玲,趙玉靜.化工廢石膏-粉煤灰復合膠凝材料的改性研究[J].建筑材料學報,2002,5(2):126-131.SHI Huisheng,YUAN Ling,ZHAO Yujing.Study of modification of composite using waste chemical gypsum and fly ash[J].Journal of Building Materials,2002,5(2):126-131.(in Chinese)

[4]劉巧玲.鈦石膏雜質分析及其資源化利用[D].重慶:重慶大學,2004.LIU Qiaoling.Study on analysis of impurities in titanium gypsum and titanium gypsum as building material[D].Chongqing:Chongqing University,2004.(in Chinese)

[5]瞿德業(yè),汪君.鈦石膏輕質墻體材料的研制[J].硅酸鹽通報,2009,28(5):1064-1070.QU Deye,WANG Jun.Research on titanium gypsum for light quality wall material[J].Bulletin of the Chinese Ceramic Society,2009,28(5):1064-1070.(in Chinese)

[6]FAUZIAH I,ZAUYAH S,JAMAL T.Characterization and land application of red gypsum:A waste product from the titanium dioxide industry[J].The Science of the Total Environment,1996,188:243-251.

[7]施惠生,趙玉靜,李紋紋.鈦石膏-粉煤灰-礦渣復合膠凝材料的改性研究[J].粉煤灰綜合利用,2002(2):27-30.SHI Huisheng,ZHAO Yujing,LI Wenwen.Study on modification of titanium gypsum-fly ash-slag composite cementitious material[J].Fly Ash Comprehensive Utilization,2002(2):27-30.(in Chinese)