兆瓦級級核電國產化凝汽器

吳春燕 周綺 上海電氣電站設備有限公司電站輔機廠 (200090)

吳春燕(1971年~),女,本科,高級工程師,主要從事電站設備設計工作。

0 引 言

資源的不可再生和環境污染,已成為制約火電機組大規模發展的瓶頸,加上我國目前面臨的巨大的節能減排壓力,迫使我們要盡快改變我國的主要電力企業電源結構單一的被動局面。而目前由于汽源問題還沒完全解決,燃機項目尚無法大力推廣。涉及到技術、投資、自然條件等原因,風電、太陽能在新能源中的比例還不高。考慮到環境影響、投資周期以及地理條件、電力輸送等諸多因素,水電開發特別是大型的水電開發都還受到一定的制約。綜合以上因素,大力推進核電的發展就成了我們必然的選擇,核電優良的經濟效益和環境效益,也成為各電力公司努力追求的目標。當今世界,核電所占電力市場的平均水平約16%,我國核電所占電力市場的份額約1.3%,遠遠落后于世界平均水平。可以預見,我國核電發展潛力巨大,前景廣闊。

凝汽器作為核電常規島汽輪機組必不可少的重要輔機,其性能的優劣將直接影響到電廠的經濟性、可靠性和安全性。為了做強做精核心產品、提升設計技術水平,自行研發具有自主知識產權的兆瓦級核電機組新型凝汽器成為迫切需要。

1 凝汽器的主要功能

在核電常規島汽輪機組中,凝汽器起著冷源的作用。凝汽器作為一種表面式熱交換設備,它采用水作為冷卻介質,將汽輪機排汽凝結成水,將凝結水抽出作為給水繼續使用,同時將排汽凝結時放出的熱量帶走,并將聚集在凝汽器內的非凝結氣體(主要是空氣)抽走,在汽輪機排氣口建立與維持一定的真空度。另外,凝汽器還要接收并凝結旁路蒸汽排汽,并對進入凝汽器的各種疏水和補充水進行減溫減壓或加熱除氧。

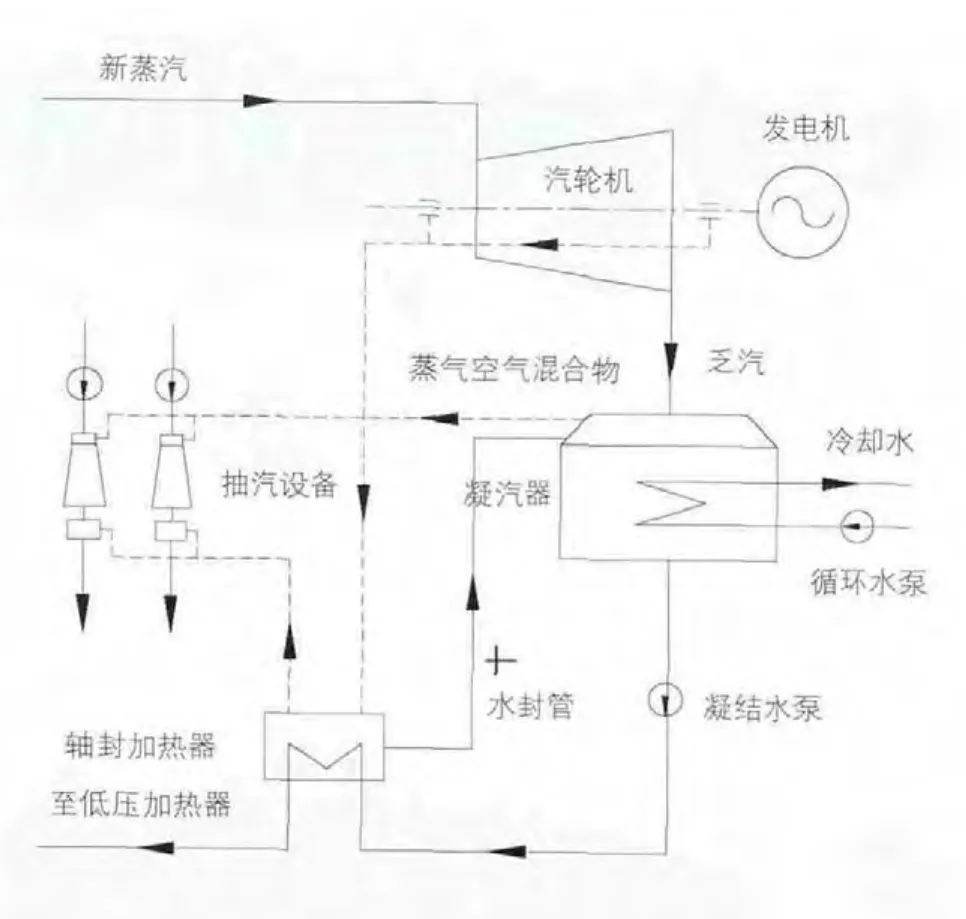

凝結水系統(如圖1)主要由凝汽器、循環水泵、凝結水泵和抽氣器組成,循環水泵不斷將冷卻水送入凝汽器的冷卻管中,凝結水泵將凝汽器熱井中的凝結水抽出作為給水,抽氣設備用來抽除凝汽器中的非凝結氣體,使凝汽器保持所需的真空。

圖1 汽輪機凝汽器設備及熱力系統示意

2 凝汽器主要技術參數

采用自主研發的凝汽器熱力計算程序可根據選定的循環水量和排汽量,計算所需的凝汽器的面積和水側阻力。某CPR1000核電機組凝汽器主要技術參數見表1:

表1 主要技術參數

3 凝汽器結構特點

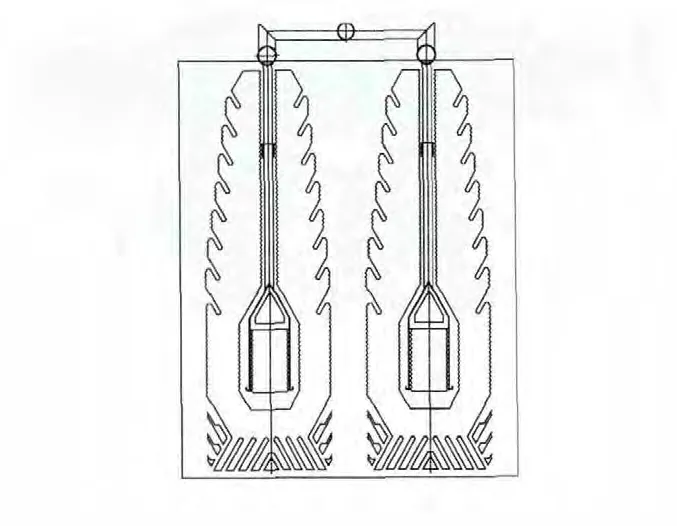

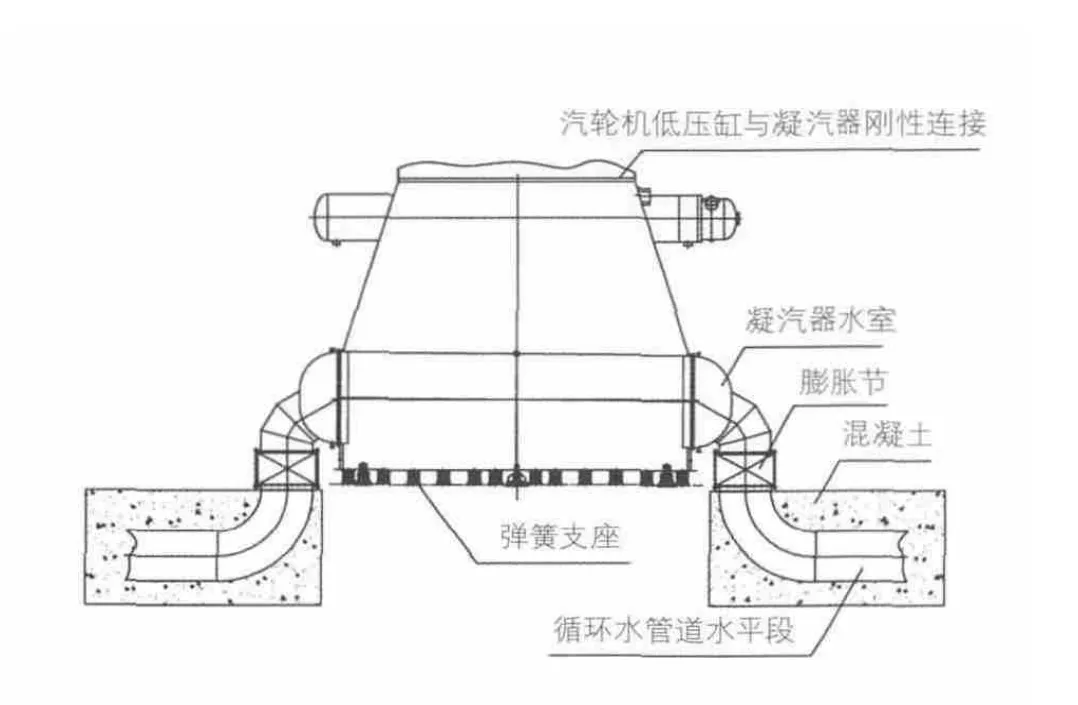

該CPR1000核電機組一臺汽輪機有兩個低壓排汽缸模塊,每個各配一個凝汽器殼體(如圖2),分別安裝于低壓排汽缸下方。兩個凝汽器殼體相互分開,各自形成獨立的汽空間,每個殼體分別設置兩路循環水。此凝汽器為雙殼體、單背壓、單流程、對分表面式。凝汽器主要由殼體、接頸、水室和熱井等部件組成,皆為碳鋼焊接結構。1#、2#低壓加熱器布置于接頸內。汽輪機低壓缸外缸與凝汽器接頸直接焊接,凝汽器放置在彈簧支座上,彈簧支座可有效吸收熱膨脹。

圖2 凝汽器示意

結構設計采用HEI標準及ANSYS有限元分析方法對凝汽器接頸、殼體、水室等部件的強度進行設計計算。通過計算確保凝汽器各部件滿足機組安全運行需要。

3.1 殼體

凝汽器殼體布置有換熱用冷卻管束及其支撐系統,四周及底部采用碳鋼板,形成箱體。凝汽器冷卻管由沿冷卻管長度方向均布的隔板支撐,且相鄰兩塊隔板之間距離相同。運行時,隔板可以防止冷卻管的振動。冷卻管采用鈦管,管板采用鈦復合板,冷卻管與管板連接采用脹接加焊接形式。管板將凝汽器的汽側與水側隔離開,通過脹接加焊接在管板與管束間建立一個可靠的密封,防止循環水進入汽側空間。

凝汽器殼體長期處在真空下工作,為了保證穩定和剛度,殼體必須進行足夠的加強。凝汽器殼體采用支撐管加強,隔板通過支撐管與殼體連接,沿冷卻管長度方向采用許多鋼管和圓鋼焊接在前后腔體上,加上管束和空冷區包殼等部件,使殼體組成一個整體鋼性結構。此外,該結構的強度和剛度還需保證凝汽器對半模塊式運輸的安全可靠。

3.1.1 管束布置

凝汽器管束是凝汽器的重要組成部分,是核心的換熱部件。筆者設計了性能優良的管束布置型式(如圖3),它能保證凝汽器除了具有很好的換熱效果之外還具有良好的除氧能力。管束間有足夠的蒸汽通道,空冷區布置合理,熱負荷分配均勻,蒸汽由管束進口流向抽氣口的流程短、汽阻小。管束兩側合理的蒸汽通道和回熱空間使部分蒸汽直接排入熱井,對熱井內的凝結水進行加熱除氧,析出的氧氣隨著極少部分蒸汽通過空冷區由抽氣設備抽出,從而降低凝結水出口含氧量和過冷度。其主要特點如下:

(1) 管束由幾個小管束組成,小管束形狀狹長,每個小管束有一個空冷區,小管束的冷卻管數相同;

(2) 管束排列較為疏松,使傳熱更為有利,相同條件下可減少凝汽器的面積;

(3) 可以通過改變冷卻管數來適應凝汽器熱負荷的改變,并通過改變管束的個數來適應不同的凝汽器熱負荷;

(4) 改進管束的進汽條件,管束之間的通道及空冷區布置合理,可以使蒸汽分布均勻,各通道內蒸汽流速趨于一致,避免渦流現象,可降低汽阻;

(5) 空冷區合理布置,蒸汽由管束外部向空冷區逐級冷卻凝結,管束進口流向抽氣口的汽流流程短,并防止尚未凝結的新汽流與已經經過冷卻管凝結的汽流摻和,有效抽出非凝結氣體,提高了凝汽器的傳熱性能;

(6) 具有合理的蒸汽通道和回熱空間,部分蒸汽從管束兩側的通道直接排入殼體熱井,對熱井內的凝結水進行加熱除氧,從而使凝結水出口含氧量小、過冷度低。

圖3 凝汽器管束布置

3.1.2 管、隔板排列形式

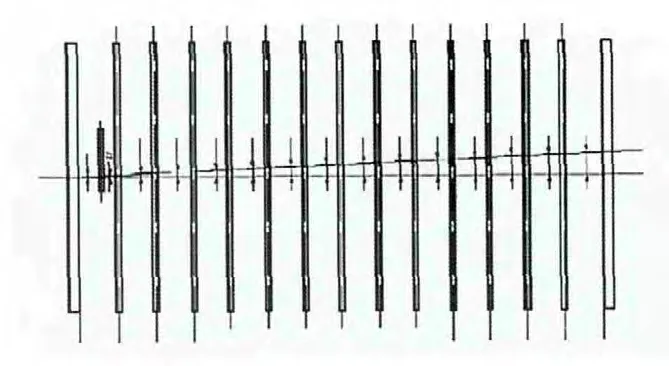

凝汽器的管束是由表面光滑的直管組成的,其布置略帶傾斜,與水平軸的縱向有一定傾斜角。這樣,一方面可以減少冷卻管外表面由于蒸汽凝結產生的液膜,提高換熱效率;另一方面,可以確保當冷卻水端排水時,冷卻管內殘留的水被充分排出。

循環水在冷卻管中流動,與蒸汽進行熱交換,從而帶走蒸汽的熱量,使蒸汽在冷卻管外表面凝結成水。如果凝結水不能及時從管子上流下,則很容易在冷卻管上形成液膜,導致換熱熱阻增大,降低換熱效率。所以為了減少液膜在冷卻管上的集聚,提高換熱效率,需將冷卻管按一定角度傾斜布置。

凝汽器冷卻管由沿冷卻管長度方向均布的隔板支撐(如圖4),且相鄰兩塊隔板之間距離相同。運行時,隔板可以防止冷卻管的振動。管、隔板在垂直方向被逐塊抬高,安裝時將冷卻管與管、隔板成一定的傾角。這種布置方式更有利于管、隔板的加工和安裝。

圖4 管束傾斜示意

3.2 接頸

接頸是指凝汽器接受汽輪機排汽的進口部分,用于連接凝汽器殼體和汽輪機低壓缸排汽口。其主要功能有兩個:一為汽輪機提供具有足夠壓力的出口真空環境;二是傳輸由汽輪機末級排出的、由主凝結區凝結的乏汽。這兩個功能的圓滿實現,主要是由接頸的流動特性決定的。大型電站凝汽器接頸常常被設計成從進口到出口呈擴散形狀,主要由四周側板及內部支撐結構組成,接頸內常常還要布置低壓加熱器、抽汽管、減溫減壓裝置等。

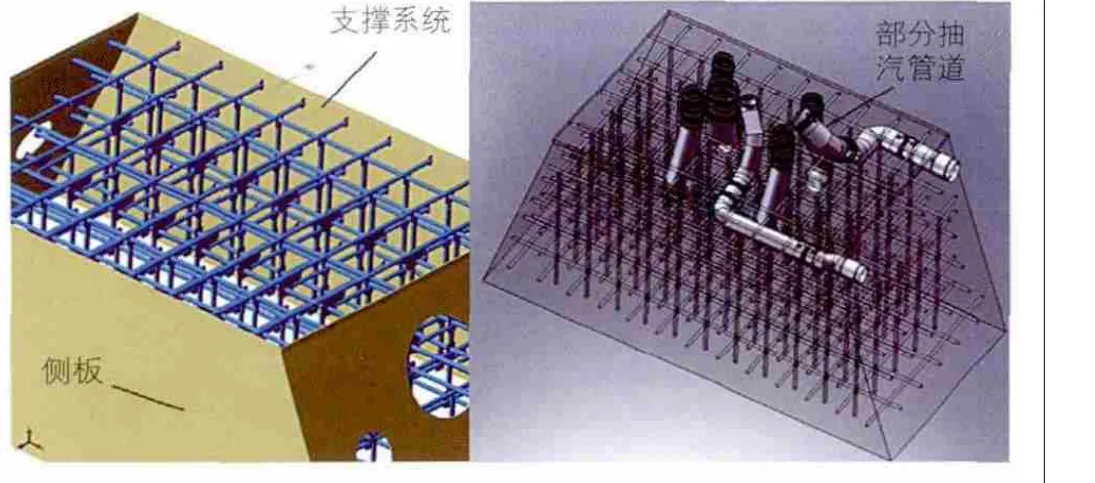

由于該CPR1000核電機組的廠坪標高較高,為了有效降低循環水泵的揚程,采取了凝汽器低位布置方案,即在廠房運轉層標高不作調整的條件下采用凝汽器局部下沉的布置方式。這需要大幅增加凝汽器接頸高度,該機組接頸加長到10m,是常規機組接頸高度的兩倍 。另外,在接頸內還要安裝內置低壓加熱器、部分抽汽管道及用于接收旁路末級蒸汽的14個減溫減壓裝置。這些均增加了接頸結構設計的難度。

為此專門對接頸加長而涉及的結構布置、安裝、檢修、土建以及經濟性等問題進行分析,特別對強度計算、接頸流場等方面做了細致的研究。

凝汽器接頸流場分析主要從兩方面考慮:

一是接頸的蒸汽流動阻力(壓力損失)。盡管接頸被設計成擴散形狀以使蒸汽的部分速度能轉化為壓力能,但在實際情況下,由于接頸內布置了大量設備,蒸汽流過接頸時仍將產生一定的壓力損失。如果接頸流動的阻力較大,那么就會降低汽輪機出口處的真空度,使得汽輪機的背壓增大,這將嚴重影響汽輪機的運行效率。

二是接頸出口流場的均勻性。因為汽輪機的排汽流過接頸時形成不均勻的流場,這種不均勻流場產生的局部高速汽流會對下級凝汽器內冷卻管產生沖擊,這不但會使凝汽器內支撐管、冷卻管的表面受到汽流侵蝕,更主要的是不穩定的沖擊汽流,會使冷卻管在自身剛度的作用下,產生彎曲變形,當該變形達到一定幅度時,將造成冷卻管激振,這種激振一直是冷卻管損壞的主要原因之一。所以接頸流場的均勻性對整個凝汽器的安全運行也起著至關重要的作用。

研究結果表明,內置低壓加熱器是接頸壓力損失的主要來源,內置臺數越多,直徑越大,接頸的壓力損失就越大,接頸的流場分布就越不均勻。因此,要盡可能地不布置或少布置低壓加熱器。如果將內置低壓加熱器及其他輔助設備布置在低流速區,有利于減小接頸的壓力損失。此外盡可能地減少接頸內支撐元件的布置層數,可以在一定程度上減小壓力損失。

在研究結果的基礎上,針對該CPR1000核電項目凝汽器接頸高達10m的特點,在滿足了設備布置、管道走向等諸多方面要求的前提下,盡可能將低壓加熱器布置在低流速區,以減少對接頸阻力損失和流場均勻性的影響。此外,接頸內部采用鋼管支撐,支撐結構采用井字形布置型式,支撐管在整個長度和寬度方向上貫穿,橫向和縱向層疊搭建(如圖5所示),有利于內置低壓加熱器和三級減溫減壓裝置的布置,既保證了的接頸整體剛性,又減少了支撐管排數,減少接頸汽阻,還能使接頸和汽輪機低壓缸的重量合理傳遞到凝汽器殼體。

圖5 接頸示意

3.3 水室

凝汽器水室與循環冷卻水管道連接,將循環冷卻水傳遞進入殼體冷卻管。該CPR1000核電項目每臺機組有2個凝汽器,每個凝汽器有4個水室。凝汽器水室采用圓弧形,使得水室在使用相同材料及厚度的情況下具有更好的強度和剛度,能承受更大的內外壓差,能最大限度消除水室內部死角的存在,防止膠球聚集,并具有良好的流動性,使到達管板面上的冷卻水分布均勻,從而更有效地提高凝汽器傳熱效果。

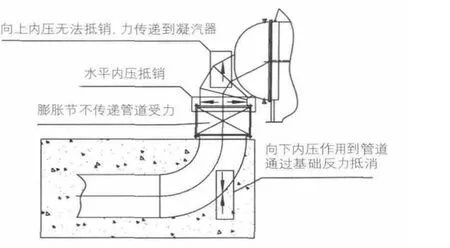

由于該CPR1000核電項目循環水管道的系統布置比較特殊(如圖6),僅在循環水管道的豎直方向設置了一個膨脹節,水平方向未設置膨脹節,循環水管道水平段埋于基礎內。

圖6 循環水管道布置

當凝汽器運行時,循環水管道內部產生內壓,循環水管道內部壓力作用于各個方向。水平方向是封閉結構,內壓可相互抵消。向上的內壓作用到水室接管上,向下的內壓作用到膨脹節下部的循環水管道上,由于循環水管道豎直方向設置了膨脹節,而膨脹節不傳遞上下接管受力,使水室內部向上的內壓無法抵消,從而在水室內部形成向上的盲板力(如圖7)并傳遞到凝汽器。由于凝汽器底部采用彈簧支座支撐,凝汽器與汽輪機低壓缸采用剛性連接,向上的盲板力就直接影響到了汽輪機。在極端情況下,凝汽器水室每個接口都會受到約251 t的盲板力,每個凝汽器有4個水室接口,此時作用到凝汽器的向上推力將達到1004 t,這樣在極端工況下由于盲板力的作用甚至會將汽輪機頂起,影響到汽輪機組的安全運行。所以為保證機組的安全運行,必須解決循環水管道盲板力問題。

圖7 盲板力分析

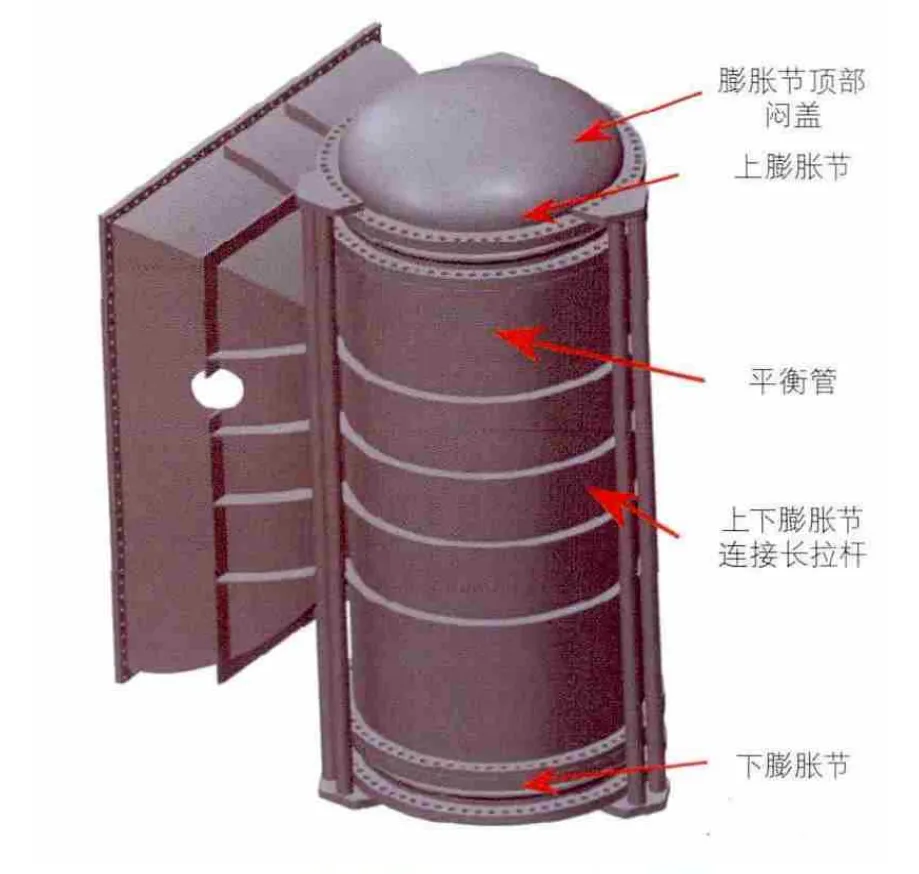

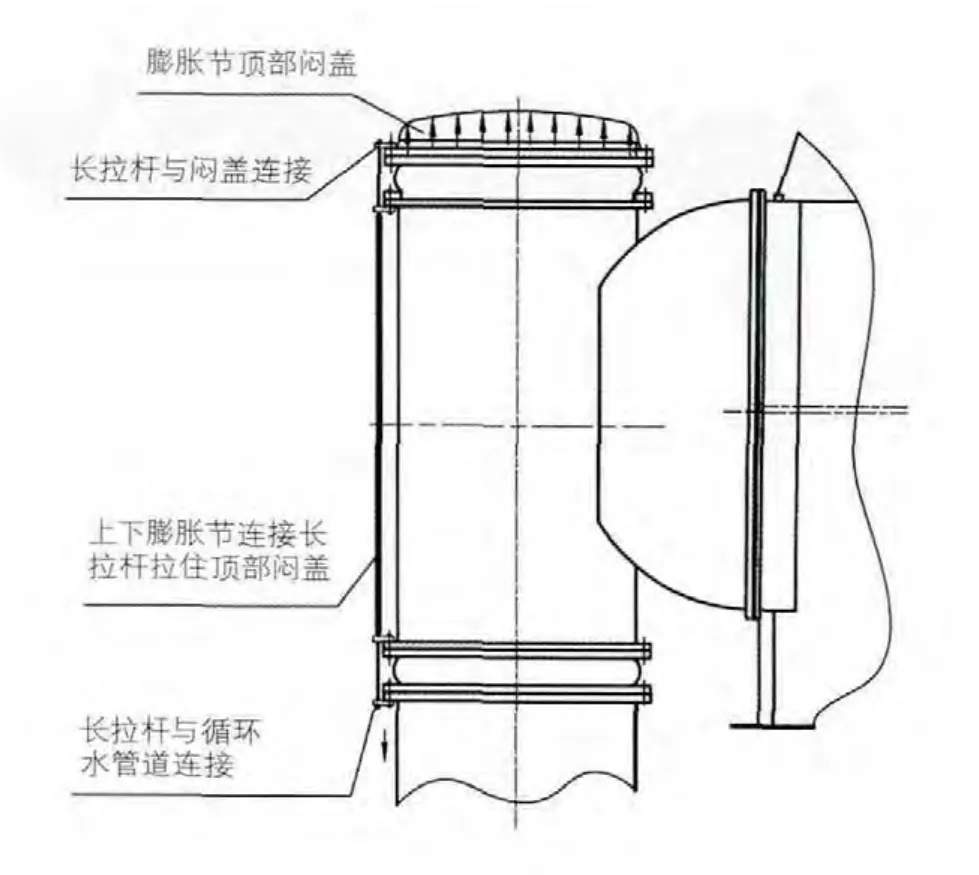

為了解決循環水管道的盲板力問題,我們改變了水室接管的原有結構,在凝汽器水室上設置了盲板力平衡裝置(如圖8),來消除盲板力對汽輪機的影響。即將凝汽器水室接管改為平衡管,在平衡管上方增設一個膨脹節稱為上膨脹節,原有的循環水管豎直方向膨脹節稱為下膨脹節,上下膨脹節之間用長拉桿連接,組成了盲板力平衡裝置。

盲板力平衡裝置的工作原理如圖9所示,平衡管將水室接管內的水引到上膨脹節內,水的內壓作用到膨脹節頂部悶蓋,上下膨脹節連接長拉桿與頂部悶蓋及底部循環水管道連接,長拉桿將頂部悶蓋拉住,并將力傳遞到底部循環水管道,變相地將力轉移到循環水管道上,由此平衡頂部悶蓋受力,這樣就消除了盲板力對凝汽器和汽輪機的影響。此外,由于凝汽器水室平衡管上下都設置了膨脹節,使凝汽器運行時,水室平衡管可隨凝汽器熱膨脹向下自由移動,不受約束。頂部悶蓋被長拉桿拉住,不會隨水室接管移動。

對水室和盲板力平衡裝置的強度進行分析計算,包括水室及水室平衡管的應力分析、平衡管穩定性校核、水室平衡管上部法蘭強度校核、上下膨脹節連接長拉桿布置等,其中水室及水室平衡管應力分析和拉桿軸向力校核采用了有限元分析方法計算,確保了水室和盲板力平衡裝置的結構安全,消除了盲板力對凝汽器乃至汽輪機的影響,保證機組的安全運行。

圖8 盲板力平衡裝置示意圖

圖9 盲板力平衡裝置原理

4 結 語

除了對上述凝汽器的接頸、殼體、水室等部件進行研究以外,還對接收高參數旁路蒸汽的末級旁路接收裝置、雜項疏水的接收裝置、補充水除氧裝置以及彈簧支座支撐等結構進行了詳細的分析。

通過此次兆瓦級核電機組國產化凝汽器的研發,不僅開拓創新、提升了自身的技術水平,而且有助于擺脫國外技術束縛,全面掌握兆瓦級核電機組凝汽器的設計制造技術,有利于在電站設備行業新一輪競爭中保持市場領先地位。

[1] 張卓澄. 大型電站凝汽器[M]. 北京:機械工業出版社,1993.

[2] 中國動力工程學院. 火力發電設備技術手冊[M]. 北京:機械工業出版社,1998.

[3] Heat Exchange Institute, ING. Standards for Steam Surface Condenser (10th edition) [M]. America:Heat Exchange Institute, ING. 2006.

[4] 周綺,陳俊斌,嚴強華. 凝汽器水室平衡循環水管道盲板力的研究分析[J]. 電站輔機,2014,35(1):23-26.