基于穩態流通特性的螺旋進氣道結構參數靈敏度分析

陸海涵,韋海燕,雷杰超,楊 耿

(廣西大學機械工程學院,廣西 南寧 530004)

盡管我國是柴油機產量大國,年產量達到了800萬臺以上,約占全球單缸柴油機總量的90%[1],但都處于較高能耗狀態。隨著我國柴油機生產工藝水平的進步和日益嚴格的排放法規,改善單缸柴油機的性能,減少耗油量與廢氣排放量的工作迫在眉睫。由于直噴式燃燒室具有結構簡單,低溫起動性能好,動力性和經濟性高等優點,并且隨著農業機械化的普及和發展,國內小型單缸柴油機直噴化研究早已成為熱點[2]。柴油機進氣道的流通特性對柴油機混合氣形成與燃燒、充量運動等起到至關重要的作用,其優劣直接影響柴油機的功率、油耗、排放和噪聲等技術指標,中小功率柴油機廣泛采用螺旋進氣道組織氣缸內的氣流運動[3]。然而,螺旋進氣道的研究多是采用傳統的經驗設計和試驗相結合的設計方法,研制周期長,很難獲得理想方案,已不適應現代高性能發動機研制工作的需要。

目前,國內外在螺旋進氣道方面的研究主要是單因素分析[4],也有學者采用試驗設計法對柴油機進氣道的性能進行分析的,但是這類研究所涉及的結構參數比較少[5~6]。螺旋進氣道是一個由多個元素組成的復雜幾何體,影響其性能的結構參數較多,且受氣缸蓋空間結構的限制,因此找出影響螺旋進氣道的流通特性即影響平均渦流比和平均流量系數的關鍵參數,分析其作用規律,顯得十分重要。本文結合最優拉丁超立方設計OLHD(Optimal Latin hypercube design)和響應面法,對影響進氣道流通特性的多個結構參數進行分析,探索各結構參數的影響規律及其對流通特性的靈敏度,為氣道設計及燃燒系統的匹配提供依據。

1 螺旋進氣道分析

1.1 評價參數

目前,螺旋進氣道的流動特性大多數是通過穩流試驗獲得無量綱流量系數和渦流比來評價的,分別評價不同氣門升程下氣道的流通能力和氣道形成缸內渦流的能力。基于不同的假定,各大發動機公司(如Ricardo,AVL,FEV等)都分別定義了各自的評價參數。本文中使用AVL公司的評價方法,評價參數分別采用平均流量系數(μσ)m和平均渦流比(SR)m[7]。

1.2 結構參數的選取

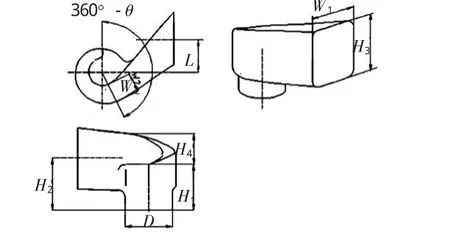

分析大量的參考文獻,探討影響螺旋進氣道性能的因素[8],選取氣門室高度H1、螺旋角θ、氣道入口截面中心到缸蓋底面高度H2、氣道入口截面中心到氣門室中心的縱向距離L以及氣門喉口直徑D五個結構參數對螺旋進氣道穩態流通特性影響進行研究。氣道結構參數如圖1所示。

圖1 螺旋進氣道結構參數示意圖

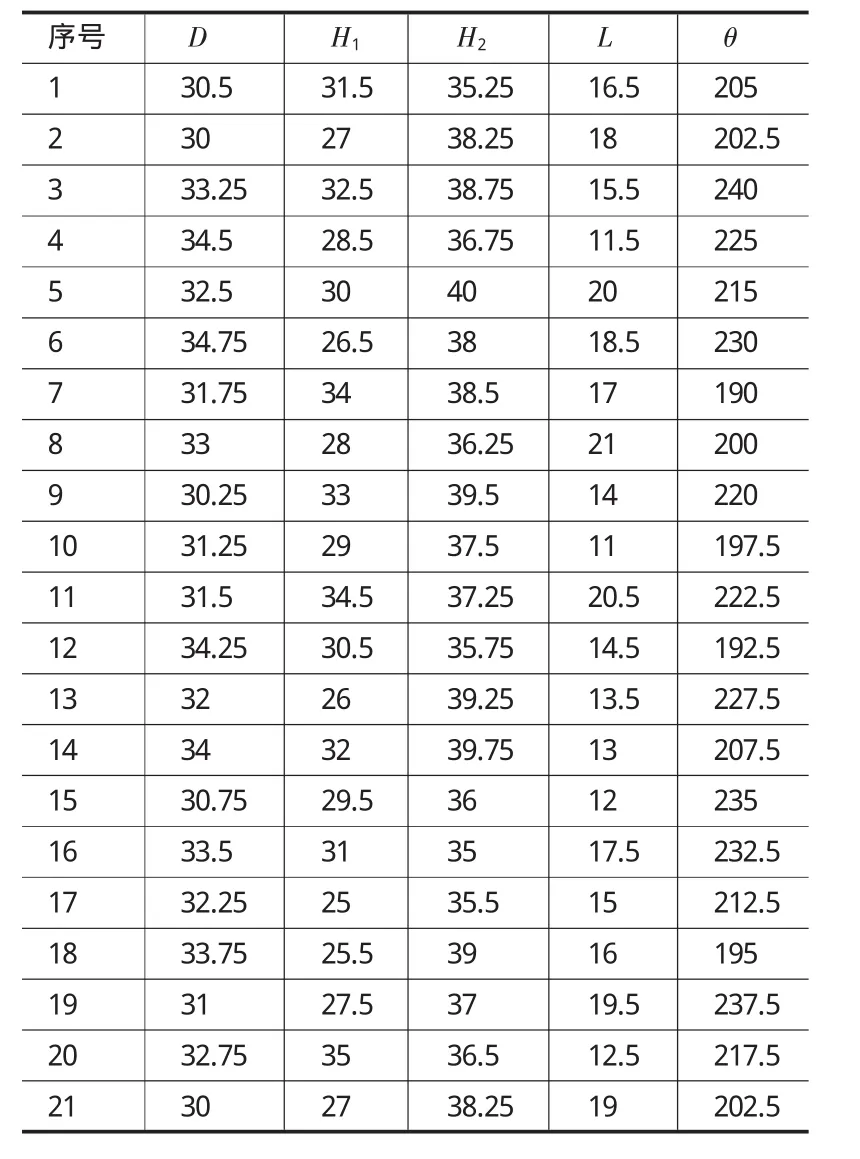

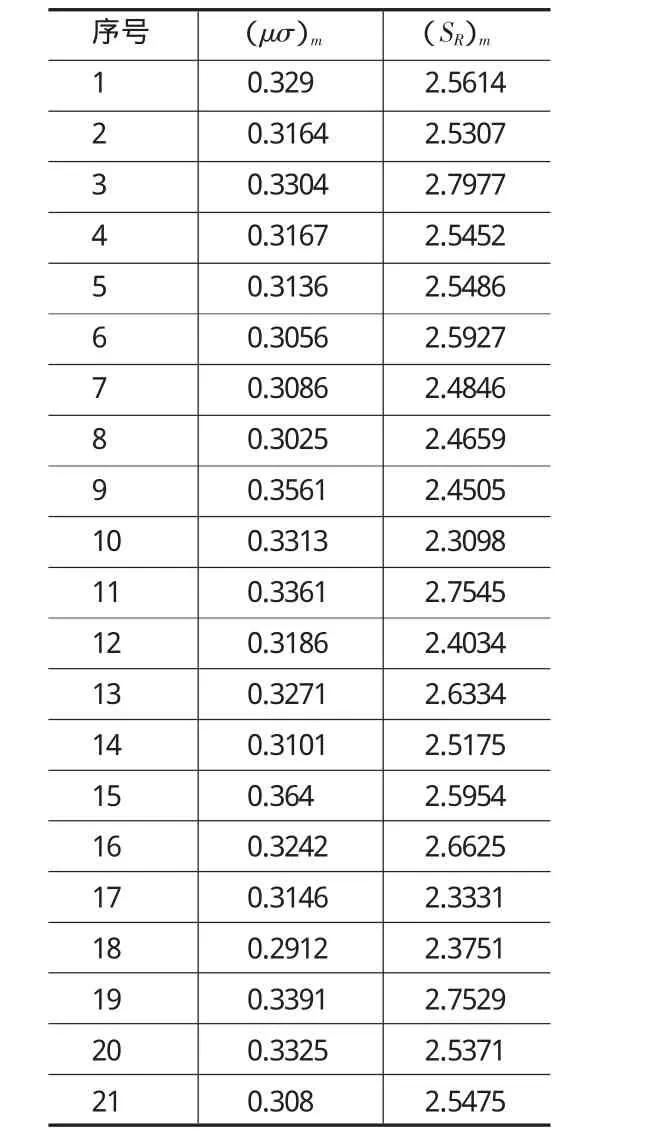

2 最優拉丁超立方試驗設計

螺旋進氣道性能的好壞是多個因素綜合作用的結果,各結構參數之間存在相互抵消,相互制約的交互作用,因而螺旋進氣道的流通特性研究,是一個多維復雜的非線性問題。而最優拉丁超立方設計[9]具有良好的投影均勻性和空間均布性,能夠擬合二階或更高階的非線性關系,在進氣道研究中的仿真模擬、優化計算和可靠性計算方面優于常采用的從空間均布性出發的均勻設計[10]。因此,本文采用5因素21水平的最優拉丁超立方試驗(見表1)開展研究工作。

表15 因索21水平的最優拉丁超立方表

3 螺旋進氣道的仿真計算

3.1 螺旋進氣道三維建模

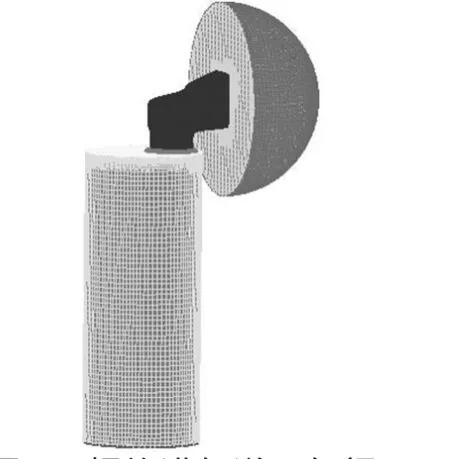

螺旋進氣道三維實體造型分為正向造型和逆向造型兩種方法,盡管逆向造型容易獲得氣道實體,但是后期對實體的修改很不方便[11],且一般用于對已有氣道的改進設計上。因此,本文采用正向造型,通過運用對數螺旋線和關聯尺寸建立螺旋進氣道的三維模型,同時建立螺旋進氣道—氣門—模擬氣缸三維數值仿真模型,分別如圖2和圖3。為確保氣體為穩定流動,在氣道入口處加一半球形穩壓箱,采用FAH劃分六面體網格,劃分后理想總網格數為70-90萬個。

圖2 螺旋進氣道三維模型

圖3 螺旋進氣道—氣門—模擬氣缸三維數值仿真模型

4.2 邊界條件與初始值的設置

采用壓力進出口邊界條件(進口為總壓100 kPa,出口設為靜壓),進、出口壓差采用定壓差法,與穩流試驗對比,取值為常量2.5 kPa,進口溫度為293.15 K,湍流長度尺度為0.001m,邊界湍動能為lm2/s2。初始條件為:壓力值近似等于出口壓力,為98 kPa。壁面無滑移、絕熱、壁面溫度為固定值。

4.3 螺旋進氣道的仿真計算

表2 五種氣門升程下的平均流量系數

數值計算選用穩態計算模式,動量守恒方程采用Minmod Relaxed差分格式,連續性方程、湍流方程采用中心差分格式,能量守恒方程采用迎風面格式。流體為可壓縮空氣,壁面處理和壁面傳熱采用標準壁面函數,湍流模型選用經驗證過的雙方程模型。收斂準則選用標準殘差,最大迭代次數為3 000~4 000次,當壓力、動量和湍動能殘差達到時穩定收斂。

4.4 氣道溫流試驗數值模擬結果

根據最優拉丁超立方設計表中氣道參數組合,建立相應的進氣道三維模型,并利用FIRE進行氣道穩流試驗數值模擬,得到氣門升程分別為1.5mm、3 mm、4.5 mm、6 mm、7.5 mm下的流量系數和渦流比,最后通過計算獲得平均流量系數和平均渦流比。結果如表2所示。

4 螺旋進氣道結構參數靈敏度分析

靈敏度分析適合用于解決設計變量多、數學模型復雜的優化設計問題,在工程應用中具有非常重要的意義。為了更好的設計螺旋進氣道,很有必要開展螺旋進氣道結構參數的靈敏度分析,對于靈敏度高的關鍵參數,在氣道設計中需要盡可能地提高這些參數的準確度,對于靈敏度相對較低的結構參數,則可以依據經驗決定其數值或者忽略其變化對氣道性能的影響,因此,靈敏度分析可以提高氣道設計的針對性、有效性,有利于提高工作效率、降低研制成本。然而,傳統的局部靈敏度分析通常只是局部梯度信息,只檢驗單個參數的變化對模型響應的影響,忽略了各參數之間的相互作用,因此,對于非線性問題很難有效地提供分析結果,考慮到螺旋進氣道結構形狀和內部氣流運動的復雜性,采用全局靈敏度分析開展影響螺旋進氣道流通特性的關鍵參數研究。全局靈敏度能夠分析每一個設計參數單獨影響以及各個設計參數之間的相互作用所產生的耦合影響,非常適用于非線性、非單調系統的靈敏度分析。它主要包括回歸分析法、方差分析法和Sobol法等[12]。從簡化和直觀的方面出發,本文基于響應面的回歸分析法開展面向螺旋進氣道流通特性的全局靈敏度分析。

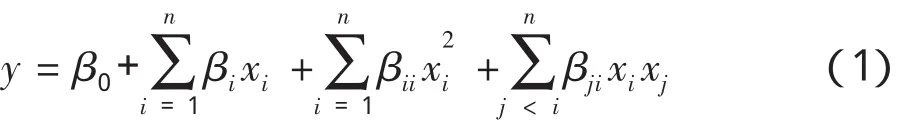

4.1 響應面法

多項式響應面是一種應用最廣的近似模型,對于影響進氣道性能的平均流量系數和平均渦流比與其氣道結構參數的關系用多項式響應面系數來表示,即二階多項式模型[13]:

其中,

xi是自變量;

n是自變量總數;

β0、βi、βii、βji為多項式響應面的待定系數,一般通過最小二乘法得到。

4.2 流通特性靈敏度分析

螺旋進氣道流通特性靈敏度分析分為平均流量系數靈敏度分析和平均渦流比靈敏度分析,為了公平地反映各結構參數對氣道流通特性的影響,將各結構參數歸一化到[0,1]范圍,再通過Matlab用最小二乘法擬合獲得多項式響應面系數(見表3),最后根據響應面模型,將靈敏度定義如下[14]:

表3 平均流量系數和平均渦流比的多項式響應面系數

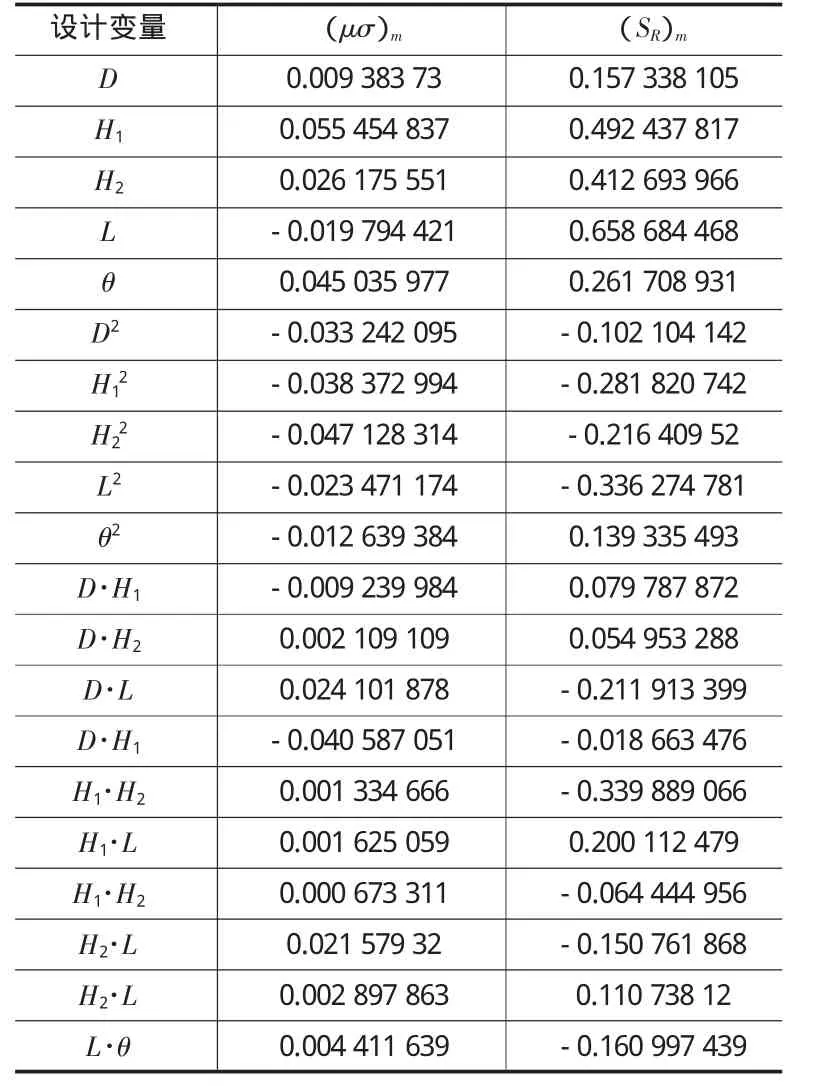

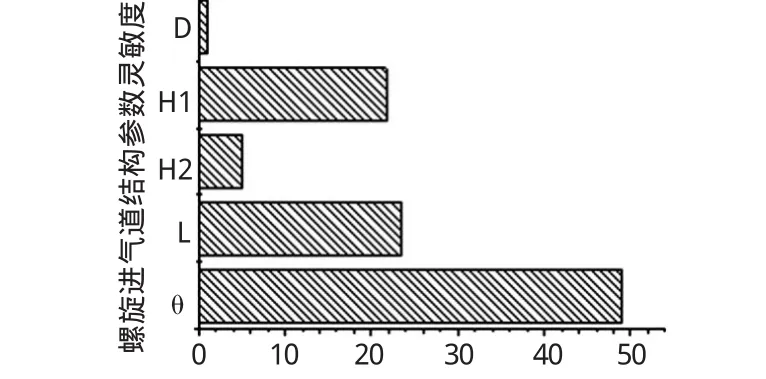

根據表3,考慮了各參數交互影響后,計算出對應螺旋進氣道結構參數的關于平均流量系數和平均渦流比的靈敏度(按百分比計),分別得圖3和圖4。

圖3 結構參數與平均流量系數(μσ)m的靈敏度關系

圖 結構參數與平均渦流比(SR)m的靈敏度關系

從圖3中反映,螺旋進氣道結構參數對平均流量系數的靈敏度大小依次為,且氣門喉口直徑D對平均流量系數的影響最為突出,其靈敏度比其他結構參數的遠大得多,但受進氣量、發動機的類型、加工刀具等影響,在螺旋進氣道設計中并不能對氣門喉口直徑做較大變動。從圖4中可知,螺旋進氣道結構參數對平均渦流比的靈敏度大小依次為,其中螺旋角對平均渦流比的影響遠大于其他結構參數的影響。綜合圖3和圖4,盡管氣門喉口直徑對平均流量系數的影響最大,但是對平均渦流比影響卻最小;氣道入口截面中心到氣門室中心的縱向距離和氣門室高度對平均流量系數和平均渦流比都有較大影響;而氣道入口截面中心到缸蓋底面高度對兩者的影響又都很小;螺旋角不僅在很大程度上決定著平均渦流比的大小,而且也對平均流量系數產生一定的影響。

根據上述靈敏度分析,結構參數對氣道的流量系數和渦流比的影響都相對較小,因此,在氣道設計中可以更多的依據經驗決定其取值,而對于影響氣道流量系數和渦流比較大的設計參數、和,在后續氣道的優化設計中需要盡可能的提高這些參數的準確度,從而得以簡化優化模型,減少試驗次數和降低研制成本。

5 結束語

(1)選取進氣道的評價方法,選取氣門室高度、螺旋角、氣道入口截面中心到缸蓋底面高度、氣道入口截面中心到氣門室中心的縱向距離以及氣門喉口直徑D作為研究的結構參數,針對復雜的進氣道的結構和性能,采用最優化拉丁超立方設計試驗,形成5因素21水平的最優拉丁超立方表;

(2)根據最優拉丁超立方表中的氣道參數組合,建立在五種氣門升程下的氣道三維模型,獲得21個水平下的平均流量系數和平均渦流比;探討了螺旋進氣道結構的復雜性,采用matlab軟件進行基于響應面的回歸分析,建立了表征進氣道性能的二階多項式模型,確定了響應面系數。

(3)探討面向螺旋進氣道流通特性的全局靈敏度,找出影響螺旋進氣道性能的最關鍵的參數,分析螺旋進氣道各結構參數對氣道性能兩個評價參數的敏感特性,探討交互性對氣道性能的影響,分析得知,要提高氣道的性能,應該綜合考慮結構參數對氣道兩個評價參數的綜合影響,并且依據結構參數靈敏度大小對氣道進行優化研究,為螺旋進氣道的優化設計提供理論基礎。

[1]范景龍,邵仁恩.我國單缸柴油機行業的現狀與發展[J].農業機械,2011(1):105-107.

[2]楊 洋,邵國華,鄭和瑞,等.80缸徑單缸柴油機直噴燃燒系統的開發研究[J].內燃機與動力裝置,2007(05):25-28.

[3]雷基林,申立中,畢玉華,等.柴油機螺旋氣道結構參數對其流動特性的影響[J].內燃機工程,2012(05):87-92.

[4]韓志玉,王 勇,陳 征,等.螺旋進氣道設計參數對渦流比影響的數值分析[J].湖南大學學報(自然科學版),2012,39(4):25-30.

[5]王 勇,韓志玉,鄧 鵬,等.柴油機螺旋進氣道設計參數優化的數值模擬研究[J].內燃機工程,2012,33(5):79-86.

[6]孫 平,陸文霞,繆岳川.進氣道螺旋段結構參數對流動特性影響的研究[J].內燃機工程,2011,32(1):70-74.

[7]畢玉華,何常明,雷基林,等.柴油機螺旋進氣道結構參數對氣道性能的影響分析[J].空氣動力學學報,2010,28(5):571-575.

[8]王 勇.車用柴油機螺旋進氣道設計參數優化的數值研究[D].湖南:湖南大學,2012.

[9]文桂林,崔 中,彭克立.基于近似模型的高速磨床零部件結構優化設計研究[J].中國機械工程,2009,20(8):906-910.

[10]黃榮華,張小雪,吳 浩,等.均勻設計法在螺旋進氣道優化設計中的運用[J].華中科技大學學報(自然科學版,2007,35(5):95-98.

[11]何常明,許思傳,申立中,等.柴油機進氣道流通特性的分析與設計[J].汽車工程,2011,33(12):1030-1032.

[12]聶祚興,于德介,李 蓉,等.基于Sbool’法的車身噪聲傳遞函數全局靈敏度分析[J].中國機械工程,2012,23(14):1752-1757.

[13]聶祚興.車身噪聲傳遞函數的全局靈敏度分析及穩健優化設計[D].湖南:湖南大學,2012.

[14]陳學前,肖世富,劉信恩.響應面法在結構參數靈敏度及可靠性分析中的應用[J].力學與實踐,2012,34(3):32-35.