Cu-Fe64Ni36合金顯微組織及熱膨脹性能研究

劉興軍,何洲峰,施 展,楊水源,王翠萍

(廈門大學材料學院,福建 廈門361005)

隨著電子工業不斷向高度集成化、小型化發展,對電子封裝材料的性能要求也越來越高.不僅要求封裝材料具有低的可調的熱膨脹系數,以便與半導體材料Si、GaAs等的熱膨脹系數 (約4×10-6~7×10-6℃-1)[1]相匹配,而且要求其具有良好的導熱和導電性能,較高的機械強度和低的成本.金屬材料通常具有良好的導熱和導電能力,是常用的封裝材料.但其熱膨脹系數較大(例如Cu:17×10-6℃-1,Al:23×10-6℃-1)[2],與半導體材料的熱膨脹系數不相匹配.這將直接導致半導體材料與封裝基板結合面之間產生熱應力,甚至產生裂紋而降低電子器件的使用壽命[1].

近年來金屬基電子封裝材料成為國內外的熱點研究領域之一[1,3-4].金屬基封裝材料是在金屬基體中引入具有低熱膨脹系數的增強相,因而具有較低的熱膨脹性,并保持金屬基體的高導熱和導電能力.Fe64Ni36因瓦合金(Invar)[5]呈 Fcc單相組織,在其居里溫度(約230℃)以下出現所謂反常熱膨脹現象(即因瓦效應),使其在室溫附近較寬的溫度范圍內具有很低的熱膨脹系數 (α20~100℃≤1.5×10-6℃-1).因瓦合金常作為金屬基封裝材料的低膨脹增強相,如在因瓦合金板上雙面覆以純Cu軋制形成Cu/Invar/Cu復合板[6];將Cu粉與因瓦合金粉末混合后通過熱擠壓成型制得Cu-Invar復合材料[7].這些材料兼具Cu的高導熱和導電能力以及因瓦合金的低膨脹特性,然而這些方法制備的Cu-Invar復合材料仍存在材料各向異性的缺點,使得其應用受到一定的限制.Stolk等[8]采用水熱還原法合成Cu、Fe、Ni納米粉末,再通過粉末冶金法制得Cu-Fe-Ni納米晶合金,但是Fe、Ni與Cu在燒結過程中的互擴散對Cu-Fe-Ni納米合金的導熱及熱膨脹性能造成不利影響.

相圖計算 (CALPHAD)[9]方法作為多元合金設計的有效手段,廣泛應用于新型材料的設計和開發[10-12].本 研 究 結 合 Cu 基 合 金 相 圖 的 熱 力 學 數 據庫[13-14],計算Cu-Fe-Ni三元系相圖,并利用該體系中的Fcc兩相分離進行合金成分設計.采用真空電弧熔煉法制備出由富Cu相與富因瓦 (鐵鎳)相兩相組成的各向同性的多晶Cu-Fe64Ni36合金,并研究不同熱處理工藝條件對Cu-Fe64Ni36合金熱膨脹性能的影響.

1 實驗部分

1.1 合金設計

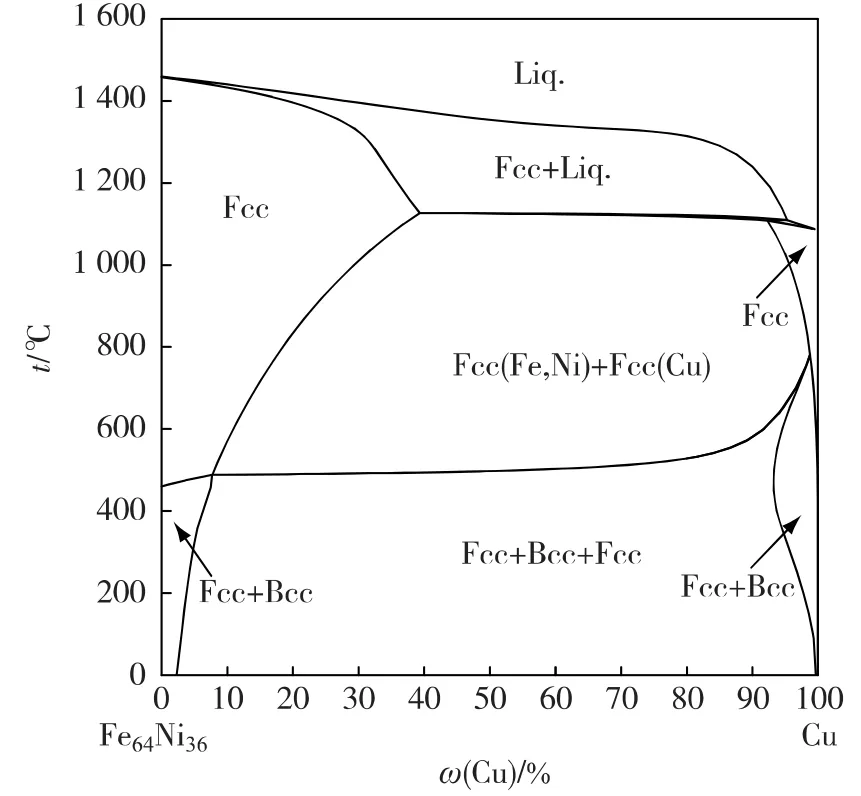

圖1為利用CALPHAD方法計算得到的Cu-Fe-Ni三元系中Cu-Fe64Ni36合金的縱截面相圖.從圖1中可以看出,在600~1 100℃范圍內,Cu-Fe64Ni36合金體系中存在一較大的Fcc兩相區,分別為Fcc富Cu相與Fcc富Fe64Ni36相,且隨著溫度的降低富因瓦(鐵鎳)相與富Cu相的固溶度逐漸降低.

圖1 計算的Cu-Fe-Ni三元系中Cu-Fe64Ni36合金的縱截面相圖Fig.1 The calculated vertical section phase diagram of Cu-Fe-Ni ternary system between Fe64Ni36and Cu

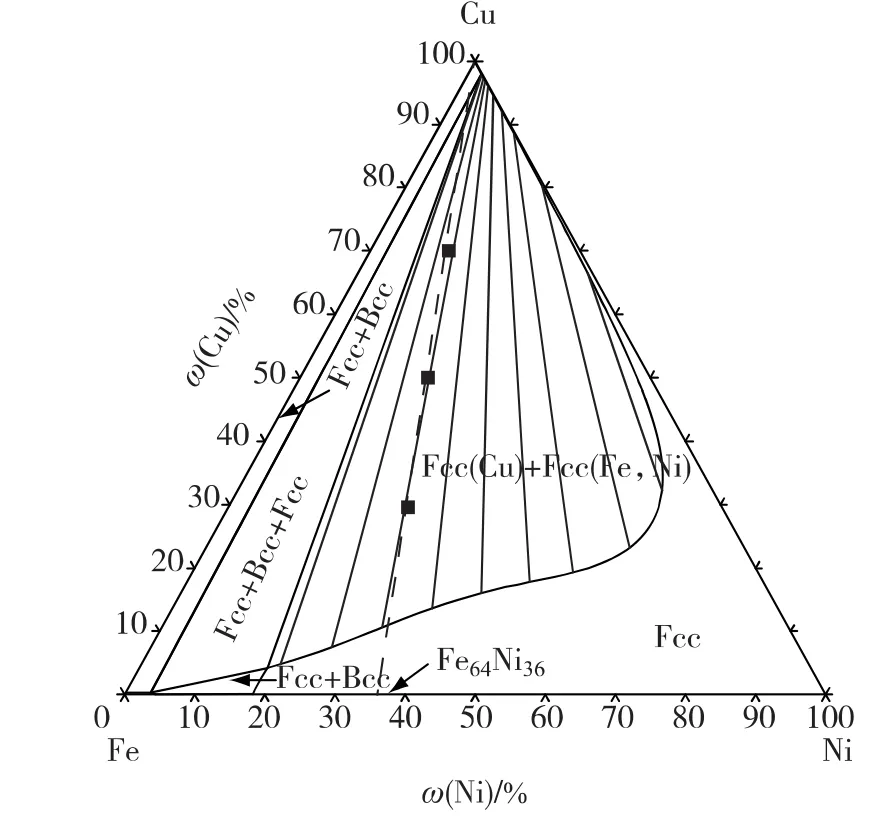

圖2為利用CALPHAD方法計算得到的Cu-Fe-Ni三元系在600℃時的等溫截面相圖.從圖2中可以看出,Cu-Fe-Ni三元系在600℃下存在一個較大的Fcc兩相平衡區.圖2中虛線為 Cux(Fe0.64Ni0.36)100-x(x=0~100,x%和(100-x)%均表示質量分數,下同)合金成分的連線,其中 Cux(Fe0.64Ni0.36)100-x(x=30,50,70)合金正好處在該Fcc兩相區內,且近似位于同一共軛線上.該共軛線兩端的相平衡成分分別為Cu97Ni3和 Cu10(Fe0.64Ni0.36)90,這為 Cu-Fe64Ni36合金的設計提供了理論依據.

圖2 計算的Cu-Fe-Ni三元系在600℃時的等溫截面相圖Fig.2 The calculated isothermal section phase diagram of Cu-Fe-Ni ternary system at 600 ℃

1.2 合金制備與熱處理工藝

以電解Cu(99.95%)、高純 Fe(99.9%)和電解Ni(99.9%)為 原 料,配 制 了 Cux(Fe0.64Ni0.36)100-x(x=30,50,70)3種不同Cu質量分數的合金.合金原料采用鎢極非自耗真空電弧爐進行熔煉,該方法所制備的合金為組織無取向性的各向同性多晶合金,每個樣品經過5次以上反復熔煉保證鑄錠的成分均勻.

為了消除鑄錠的成分偏析及內部應力,從圖1中的液相線下選取1 000和1 100℃對鑄錠合金進行均質化處理.先將鑄錠試樣密封在真空度為5×10-3Pa的石英管中,然后分別置于1 000和1 100℃保溫24h用冰水淬火.為了降低富因瓦(鐵鎳)相與富Cu相的固溶度,淬火試樣分別置于600,700,800℃下時效100h后空冷.

1.3 表征方法

采用電子探針 (JEOL JXA-8100,EPMA)對合金的化學成分進行測定,測定時加速電壓設置為20 kV,電流為10nA.試樣的微觀組織利用EPMA背散射電子成像 (BSE)或萊卡金相顯微鏡 (Leica DMI5000M)進行觀察.采用X射線衍射儀 (Panalytical X′pert PRO)對部分試樣進行物相結構與相轉變分析,實驗 具體參數 為:Cu-Kα 靶,掃描步長 為0.016 7°,每步掃描時間12s,掃描范圍20°~100°.

利用熱機械分析儀(TMA402F3,TMA)對試樣進行熱膨脹性能表征,試樣尺寸為4mm×4mm×5 mm,平均線膨脹系數α的計算公式如下:

式中,L0為試樣室溫下的原始長度,ΔL為試樣隨溫度變化的絕對變化量,Δt為測試溫度區間.本研究中的測試溫度區間為20~300℃,升溫速率為5℃/min.

2 實驗結果與討論

2.1 Cu-Fe64Ni36合金成分與組織結構

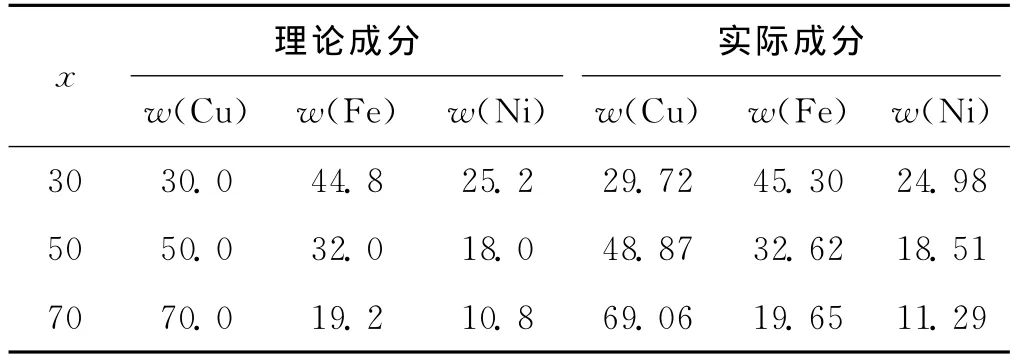

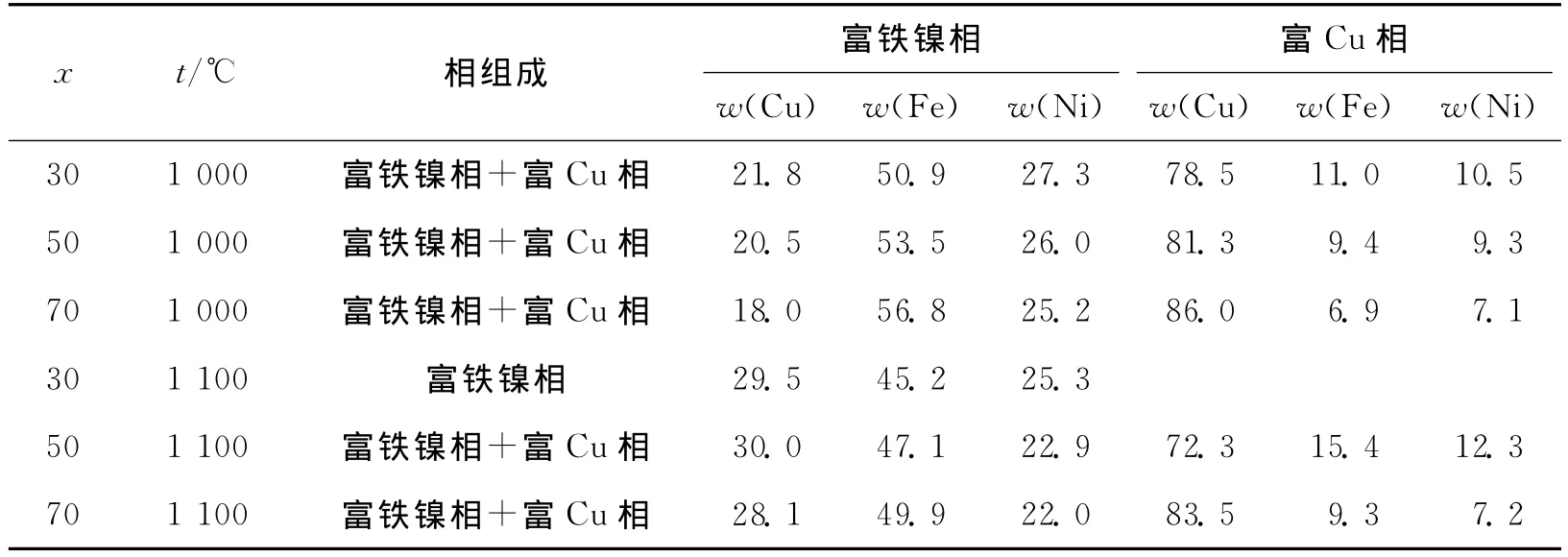

利用 EPMA 對 Cux(Fe0.64Ni0.36)100-x(x=30,50,70)合金鑄錠的成分進行分析,其化學成分如表1所示,實際成分與理論成分偏差小于1個百分點.

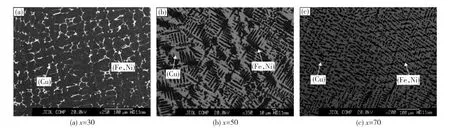

圖3(a)~(c)為 Cux(Fe0.64Ni0.36)100-x(x=30,50,70)合金在1 000℃保溫24h后淬火的顯微組織形貌.可以看出,3種Cu質量分數的合金經1 000℃淬火后均為兩相組織,其中黑色相為富因瓦(鐵鎳)相,淺灰色相為富Cu相,與圖1所示的相關系一致.圖4(a)~(c)為 Cux(Fe0.64Ni0.36)100-x(x=30,50,70)合金在1 100℃保溫24h后淬火的顯微組織形貌.可以看出,Cu質量分數為30% 的合金1 100℃淬火后為單相組織,而Cu質量分數為50% 和70% 的合金為富Cu相與富因瓦(鐵鎳)相兩相組織,這與圖1所示的相關系一致.

表1 Cux(Fe0.64Ni0.36)100-x(x=30,50,70)合金的化學成分Tab.1 Chemical composition of Cux(Fe0.64Ni0.36)100-x(x=30,50,70)alloys %

合金試樣淬火組織相成分分析結果如表2所示.其中1 000和1 100℃淬火組織的富鐵鎳相中Fe與Ni的質量比 (64.1∶35.9~69.4∶30.6)接近于因瓦合金Fe與Ni的質量比 (64∶36),且同一成分的合金1 000℃淬火后富因瓦(鐵鎳)相中Cu的固溶度較小.

為了進一步降低Cu與Fe、Ni的相互固溶度,將淬火試樣置于較低溫度下進行時效.以Cu50(Fe0.64Ni0.36)50合金為例,圖5為其在1 000℃淬火后分別在600,700,800℃下時效100h的顯微組織形貌.可以看出,時效后出現了細小的析出相,隨著時效溫度的升高,析出相的數量增多.為了確定合金的相結構,本研究對 Cu50(Fe0.64Ni0.36)50淬火合金及時效試樣進行了X射線衍射分析,其衍射圖譜如圖6所示.從圖6(b)~(d)中可知,時效試樣只存在 Fcc(Cu)和Fcc(Fe,Ni)的衍射峰,與圖6(a)淬火合金相比衍射峰位 置 無 明 顯 變 化.由 于 Cu50(Fe0.64Ni0.36)50合 金1 000℃淬火后呈Fcc富Cu與Fcc富鐵鎳兩相組織,且該兩相隨著溫度的下降固溶度逐漸降低,因此,在時效過程中富Cu相中將析出部分Fcc(Fe,Ni),富鐵鎳相中也將析出部分Fcc(Cu).而析出相的長大主要受擴散控制,溫度升高擴散系數增大,因而合金隨著時效溫度的升高析出相的數量增多.

2.2 Cu-Fe64Ni36合金的熱膨脹性能

圖3 Cux(Fe0.64Ni0.36)100-x(x=30,50,70)合金在1 000℃保溫24h后淬火的顯微組織形貌Fig.3 Microstructures of Cux(Fe0.64Ni0.36)100-x(x=30,50,70)alloys after 24hat 1 000 ℃followed by ice water quenching

圖4 Cux(Fe0.64Ni0.36)100-x(x=30,50,70)合金在1 100℃保溫24h后淬火的顯微組織形貌Fig.4 Microstructures of Cux(Fe0.64Ni0.36)100-x(x=30,50,70)alloys after 24hat 1 100 ℃followed by ice water quenching

表2 Cux(Fe0.64Ni0.36)100-x(x=30,50,70)合金中的相成分分析Tab.2 Phase composition of Cux(Fe0.64Ni0.36)100-x(x=30,50,70)alloys %

圖5 Cu50(Fe0.64Ni0.36)50合金1 000℃淬火后在600℃ (a),700℃ (b)和800℃ (c)時效100h的顯微組織形貌Fig.5 Microstructures of Cu50(Fe0.64Ni0.36)50alloy aged at 600 ℃ (a),700 ℃ (b)and 800 ℃ (c)for 100hafter quenching at 1 000 ℃

圖6 Cu50(Fe0.64Ni0.36)50合金淬火及時效的 X射線衍射圖譜Fig.6 X-ray diffraction patterns of Cu50(Fe0.64Ni0.36)50alloy after quenching and aging

圖7為 Cux(Fe0.64Ni0.36)100-x(x=30,50,70)鑄錠及淬火試樣的熱膨脹曲線.可以看出,在因瓦合金的居里溫度 (約230℃)以下,1 000和1 100℃淬火后試樣的熱膨脹量較鑄錠均出現了一定程度的下降.這與因瓦合金淬火后熱膨脹系數出現下降的現象相一致[15].此外,與1 100℃淬火試樣相比,1 000℃淬火后試樣的熱膨脹量更小,這主要是由于在1 000℃下富因瓦(鐵鎳)相中Cu的固溶度更小.圖7(a)~(c)對比可以看出,隨著Cu質量分數的增加,Cux(Fe0.64Ni0.36)100-x合金的因瓦效應逐漸減弱,熱膨脹量逐漸增大.圖7(a)中試樣的熱膨脹曲線在230℃附近斜率出現了較明顯的增大,圖7(c)中試樣熱膨脹曲線接近為一條直線.

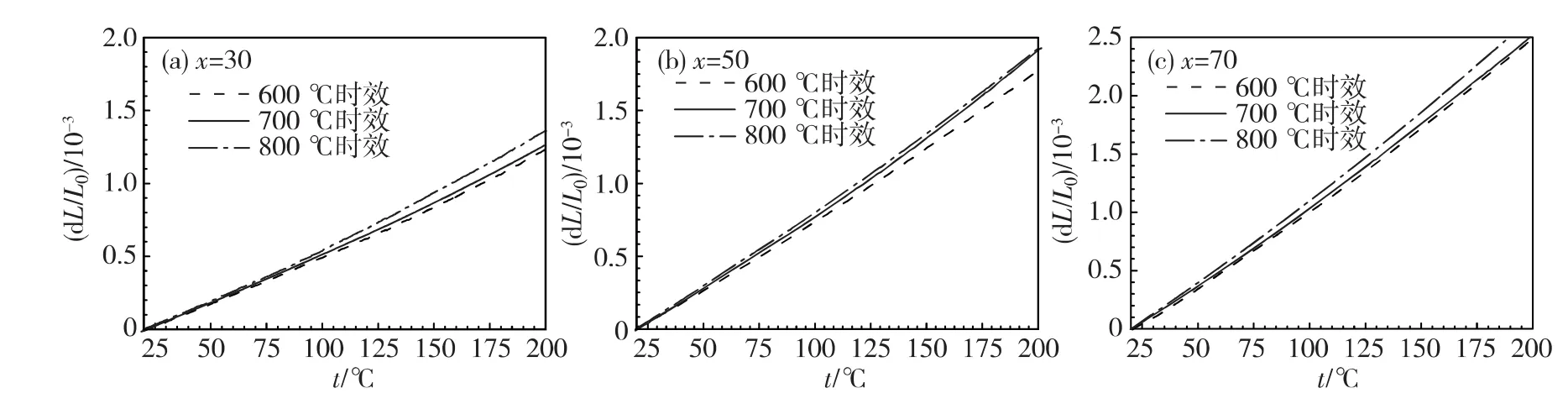

圖8為 Cux(Fe0.64Ni0.36)100-x(x=30,50,70)合金經1 000℃淬火后分別在600,700,800℃時效100 h的熱膨脹曲線.從圖8可以看出,合金的熱膨脹量隨著時效溫度的降低而減小.

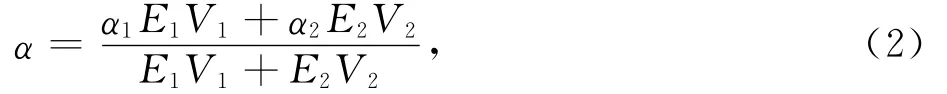

在不考慮基體塑性變形的情況下,復合材料的熱膨脹系數可按照Turner模型計算[16]:

式中α1和α2,E1和E2,V1和V2分別代表復合材料中兩相的熱膨脹系數,彈性模量以及體積分數.由Cu和Fe64Ni36的上述物理參數[17],便可計算出 Cux(Fe0.64Ni0.36)100-x熱膨脹系數理論值.試樣的平均熱膨脹系數測量值α可由式 (1)計算得到.

圖7 Cux(Fe0.64Ni0.36)100-x(x=30,50,70)合金的熱膨脹曲線Fig.7 The thermal expansion curves of Cux(Fe0.64Ni0.36)100-x(x=30,50,70)alloys

圖8 Cux(Fe0.64Ni0.36)100-x(x=30,50,70)合金在1 000℃淬火后時效的熱膨脹曲線Fig.8 The thermal expansion curves of Cux(Fe0.64Ni0.36)100-x(x=30,50,70)alloys obtained by aging after quenching at 1 000 ℃

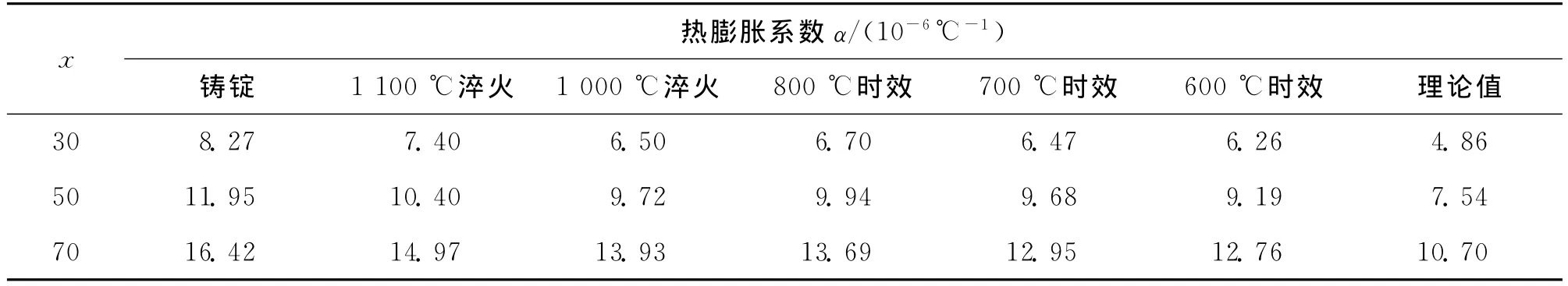

表3 Cux(Fe0.64Ni0.36)100-x(x=30,50,70)合金熱膨脹系數的實測值與理論值Tab.3 The experiment and theoretical thermal expansion coefficients of Cux(Fe0.64Ni0.36)100-x(x=30,50,70)alloys

表3所示的是 Cux(Fe0.64Ni0.36)100-x(x=30,50,70)合金熱膨脹系數的實測值與理論值.從表3可以看出,同一熱處理條件下,合金的熱膨脹系數隨著Cu質量分數增加而增大.淬火試樣與鑄錠相比,熱膨脹系數有較明顯的下降,其中 Cu30(Fe0.64Ni0.36)70合金在1 000℃保溫24h淬火后的熱膨脹系數為6.50×10-6℃-1.1 000℃淬火試樣與不同溫度時效試樣相比,除部分800℃時效試樣的熱膨脹系數略微增大 (這可能與淬火態合金的熱膨脹系數不穩定,退火后熱膨脹系數會出現一定程度增大有關[15]),其他時效試樣的熱膨脹系數均下降.由于因瓦合金每固溶5%(質量分數)Cu,將導致熱膨脹系數提高3×10-6℃-1[16],而時效處理促使富因瓦(鐵鎳)相中Cu的析出,降低了富因瓦(鐵鎳)相中Cu的固溶度,從而使合金整體的熱膨脹系數降低.本研究表明,試樣在600℃時效100h后熱膨脹系數最小,其中 Cu30(Fe0.64Ni0.36)70合金熱膨脹系數為6.26×10-6℃-1,可以滿足與半導體材料的熱膨脹系數相匹配的要求.然而與理論值相比,試樣1 000℃淬火及600℃時效后其熱膨脹系數仍然大于理論值.這是由于因瓦效應對化學成分比較敏感,在Cu-Fe-Ni合金體系中富因瓦(鐵鎳)相必然固溶一定量的Cu,從而減弱了富因瓦(鐵鎳)相在復合材料中所起的降低熱膨脹性的作用.

3 結 論

采用真空電弧熔煉方法制備的Cux(Fe0.64Ni0.36)100-x(x=30,50,70)的各向同性多晶合金在600~1 000℃范圍內合金均為富Cu相與富因瓦(鐵鎳)相的兩相組織,且合金的熱膨脹系數隨著Cu質量分數增加而增大,通過控制Cu質量分數,可以有效地改變合金的熱膨脹性能.Cu-Fe64Ni36合金經1 000℃淬火后的熱膨脹系數與鑄錠相比明顯減小,淬火態合金經600℃時效處理后其熱膨脹系數進一步下降,當Cu質量分數為30%~70% 時,Cux(Fe0.64Ni0.36)100-x合金的熱膨脹系數變化范圍為6.26×10-6~12.76×10-6℃-1.其中 Cu30(Fe0.64Ni0.36)70合金熱膨脹系數為 6.26×10-6℃-1,可以與電子封裝中半導體材料的熱膨脹系數相匹配.

[1]Zweben C.Advances in composite materials for thermal management in electronic packaging[J].Journal of Management,1998,50(6):47-51.

[2]中國金屬協會,中國有色金屬協會.金屬材料物理性能手冊 (第一冊)[M].北京:冶金工業出版社,1987.

[3]劉正春,王志法,姜國圣.金屬基電子封裝材料進展 [J].兵器材料科學與工程,2001,24(2):49-53.

[4]蔡輝,王亞平,宋曉平,等.銅基封裝材料的研究進展 [J].材料導報,2009,23(8):24-28.

[5]精密合金手冊編寫組.精密合金手冊 [M].北京:冶金工業出版社,1997.

[6]Johannes W R,Johnson W.Controlling the coefficient of thermal expansion of printed wiring board using copper-Invar-copper foil [J].Int J of Microcircuits Electron Packaging,1994,17(2):135-142.

[7]Jha S.CUVAR-a new controlled expansion,high conductivity material for electronic thermal management[C]∥Proceedings of the 45th Electronic Components and Technology Conference.Las Vegas,Nevada:IEEE,1995:542-547.

[8]Stolk J,Manthiram A.Chemical synthesis and properties of nanocrystalline Cu-Fe-Ni alloys[J].Materials Science and Engineering B,1999,60:112-117.

[9]Sundman B,Jansson B,Anderson J O.The thermo-calc databank system [J].CALPHAD,1985,9(2):153-190.

[10]Wang C P,Liu X J,Ohnuma I,et al.Formation of immiscible alloy powders with egg-type microstructure[J].Science,2002,297(5583):990-993.

[11]Wang C P,Liu X J,Takaku Y,et al.Formation of coretype macroscopic morphologies in Cu-Fe base alloys with liquid miscibility gap[J].Metallurgical and Materials Transactions A,2004,35(4):1243-1253.

[12]Wang C P,Liu X J,Ohnuma I,et al.Self-formed pencillike bulk composite materials consisting of copper alloy and stainless steel[J].Journal of Materials Research,2008,23(4):933-940.

[13]劉興軍,王翠萍,甘世溪,等.高性能銅合金熱力學數據庫的開發及其在材料設計中的應用 [J].中國有色金屬學報,2011,21(8):2511-2522.

[14]Wang C P,Liu X J,Jiang M,et al.Thermodynamic database of the phase diagrams in copper base alloy systems[J].Journal of Physics and Chemistry of Solids,2005,66(2/3/4):256-260.

[15]蔡凱洪,丁紹松,張曉義.負膨脹合金研究 [J].功能材料,2004,35(Sup.1):1764-1766.

[16]Fahmy A A,Ragai A N.Thermal-expansion behavior of two-phase solids[J].Journal of Applied Physics,1970,41:5108-5111.

[17]Cottle R D,Chen X,Jain R K,et al.Designing low-thermal-expansivity,high-conductivity alloys in the Cu-Fe-Ni ternary system[J].Journal of Management,1997,50(6):67-69.