干熄爐熱量衡算的計算方法

亓曾樺,孟憲偉,楊逢庭,張兆永

(山東泰山鋼鐵集團有限公司,山東萊蕪271100)

1 引言

焦化公司干熄焦裝置的干熄爐是循環氣體系統的熱源,熱量來源主要包括紅焦顯熱和焦炭燒損的燃燒熱。而干熄爐將熱量傳遞給循環氣體的過程中的熱量損失主要包括兩部分,一是干熄爐本體的散熱損失,二是導入空氣與預存段壓力調節閥放散兩部分氣體的焓差。因此可以通過熱量衡算掌握部分關于干熄爐紅焦裝入及排出過程中的熱量流向以及各自的比例。同時還有部分余熱被焦粉帶走、被除塵風機吸走以及副省煤器獲得的熱量等,也可通過計算獲得。

干熄爐冷卻段下部溫度在日常操作中隨著裝排焦量及循環風量等因素變動,一般在150~300℃范圍,該溫度如果過高,則部分熱量會伴隨排焦損失,從而降低紅焦熱量的回收率,因此可以通過計算得出該溫度升高所損失的熱量。

2 工藝數據

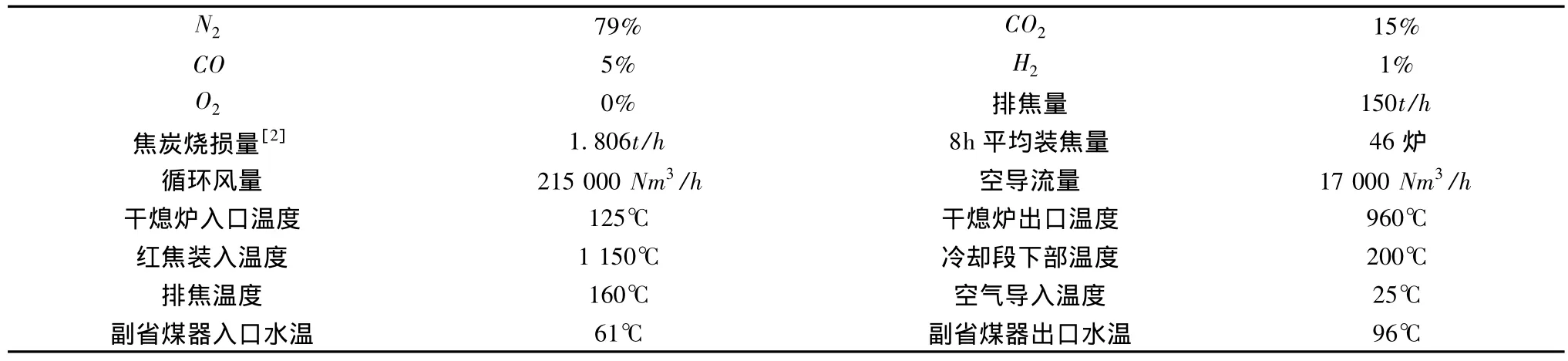

干熄焦裝置正常運轉時,干熄爐及循環氣體的各工藝參數見表1。

表1 干熄爐及循環氣體的工藝參數

3 干熄爐熱量回收率的計算方法

3.1 焦炭熱容及燃燒熱

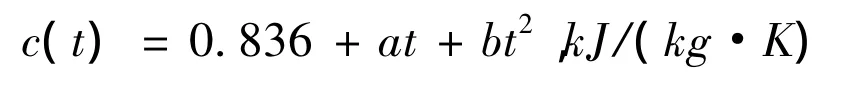

焦炭比熱容為:

其中:

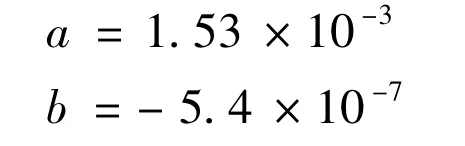

焦炭完全燃燒的燃燒熱:

CO的標準摩爾燃燒焓為:

3.2 紅焦熱量的衡算

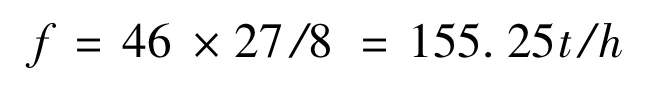

干熄焦裝置平均每8h裝焦46爐,每爐焦重量為:27t,故平均裝焦量為:

由于該工況下的焦炭燒損量為:1.806t/h,故環境除塵以及工藝除塵回收的焦粉速率大約為:

假設紅焦在冷卻段的溫度是均勻下降的。

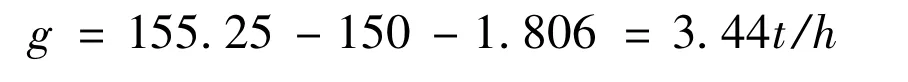

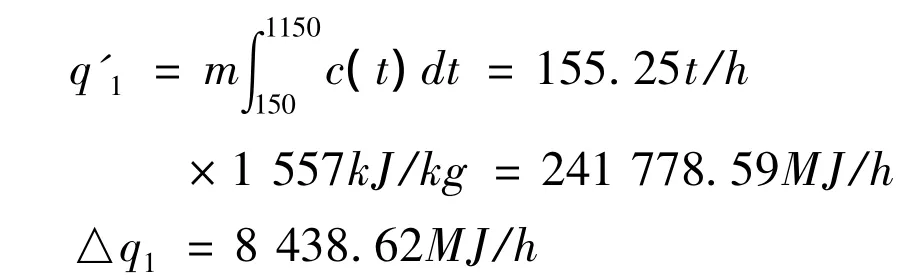

則紅焦由干熄爐頂裝入至冷卻段下部減少的顯熱:

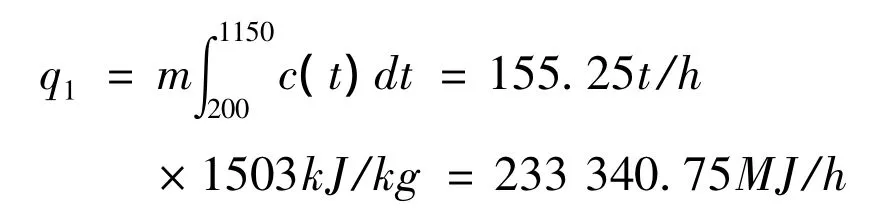

焦炭燒損提供的熱量計算方法如下:

循環氣體中CO和CO2的摩爾比為1∶3,故為不完全燃燒,計算中應當扣除CO的燃燒熱,因此焦炭燒損提供的熱量為:

3.3 循環氣體焓變的計算

依據參考文獻[1]中關于循環氣體焓變的計算程序,可以得到:

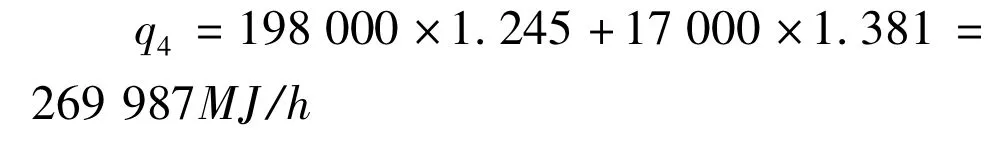

1Nm3循環氣體在該工藝條件下,即由125℃流經干熄爐升至 960℃的焓變為:1.245MJ

1Nm3導入空氣由25℃流經干熄爐升至960℃的焓變為:1.381 MJ

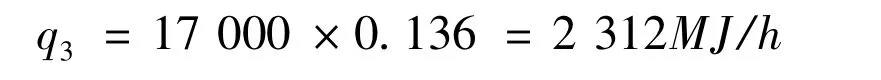

1Nm3導入空氣由25℃流經干熄爐升至125℃的焓變為:0.136 MJ

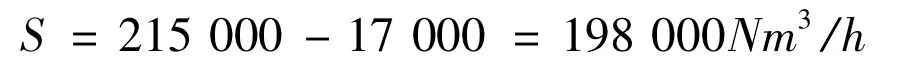

流經干熄爐的循環氣體標準流量為:

故可以求出,導入空氣與預存段壓力調節閥放散兩部分氣體的焓差熱損失:

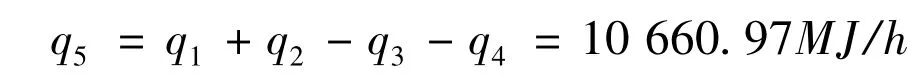

循環氣體從干熄爐獲得的熱量為:

由熱量衡算可以求出干熄爐本體的熱損失:

3.4 副省煤器的能量衡算

壓力為1.2mPa,溫度為61℃的水的比焓為:256.33kJ/kg;96℃ 的 水 的 比 焓 為[4]:403.08kJ/kg。

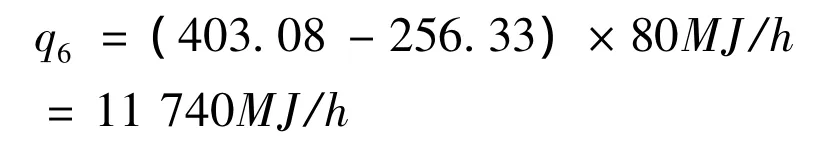

可以求得副省煤器獲得的熱量為:

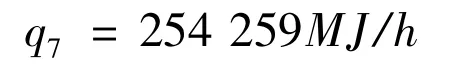

該工況下鍋爐從循環氣體中獲得的熱量為:

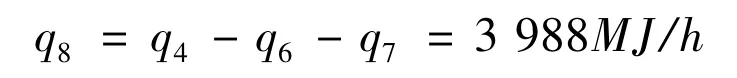

因此干熄焦循環系統除干熄爐鍋爐外(包括1DC、2DC、副省煤器外殼等)的散熱損失為:

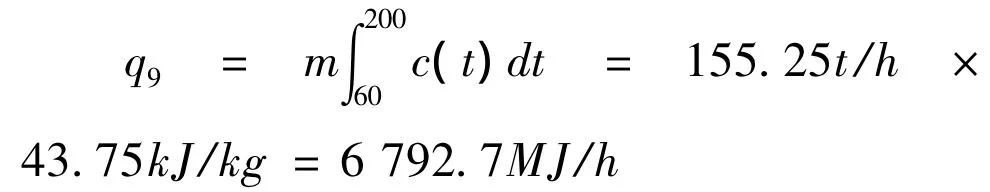

可進一步求得焦炭被除塵風機吸走的熱量為:

該過程可以進一步降低排焦溫度。

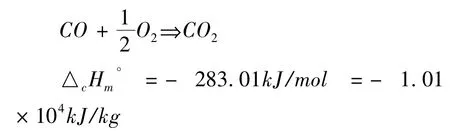

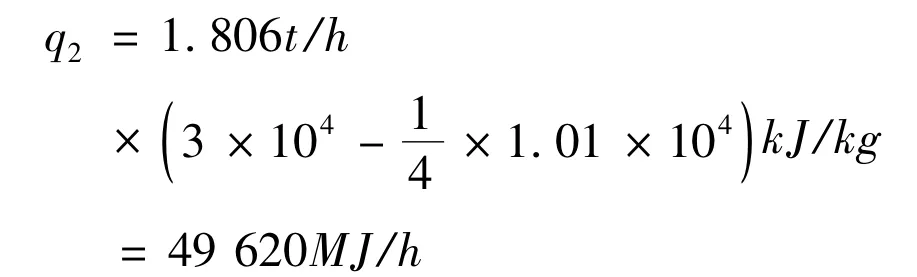

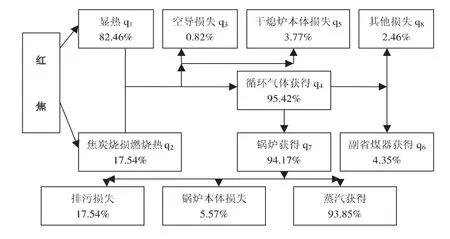

3.5 熱量平衡圖

圖1 熱平衡圖

4 冷卻段下部溫度對熱量回收率的影響

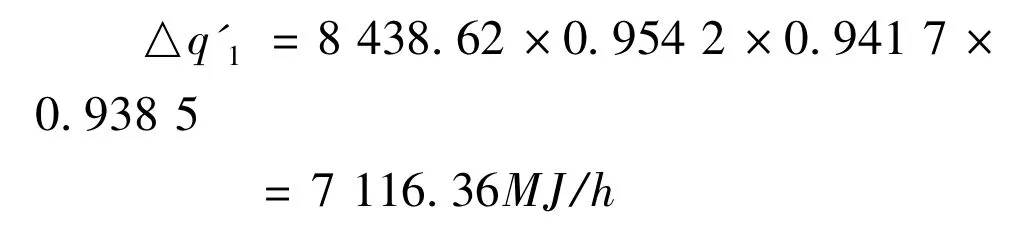

如果將冷卻段下部溫度降低50℃,則:

按照熱量平衡圖的傳遞效率可以求得,每小時主蒸汽可多獲得的熱值為:

依據參考文獻[2]可以折算出可以多發高壓蒸汽2.34t/h。如果按照230kWh/t的熱電轉換率估算,可得增加的發電功率約為538.2kW。換算為年增加發電量471.46萬度。

同理,若該溫度升高50℃,則基本損失同樣多的熱量和發電量。

5 小結

焦化公司干熄焦裝置中主要熱量來源是紅焦顯熱以及焦炭燒損的燃燒熱,通過熱量傳遞過程的計算,給出干熄爐的熱效率計算程序,并且依據計算結果得到了熱量平衡圖,通過此圖可以清晰的了解到紅焦熱量,以及焦炭燒損燃燒熱在各個熱量傳遞過程中的具體量和比例,以及各種熱量損失。尤其通過計算得到紅焦熱量回收率的提高,關鍵在干熄爐冷卻段下部溫度,并且得到了干熄爐冷卻段下部溫度與紅焦熱量的回收率之間的關系,可以為提高紅焦熱量回收率,改進工藝操作方法提供參考和依據,從而進一步提高紅焦能量的回收率。

[1]王德軍,楊逢庭,李恩文.干熄爐焦炭燒損率及鍋爐熱效率的計算[J].山東工業技術,2013(5).