以車代磨工藝在加工同一外圓不同硬度產品中的應用

南陽市紅陽鍛造有限公司 (河南 473000)王 玲 張永強 張喜平 秦淑萍 許 靜

我們公司是加工工程汽車支承軸的專業生產廠家,品種多達200 余個品種。在加工產品的過程中遇到了各種各樣的問題,如《金屬加工 (冷加工)》2011 年第8 期“加工難題求助”欄目所介紹的利用以車代磨工藝車削硬度不同(同一尺寸外圓)造成尺寸有差異和刀具不耐用等問題,現已在同行的指點及公司技術攻關小組的努力下基本解決了上述問題,在此將解決方案總結如下,以便于有類似產品加工時借鑒。

1.加工難點分析

附圖為我公司所加工的支承軸,材料為40Cr,圖中雙點劃線部分為感應淬火區域,由于設備、尺寸及形位公差的因素,工藝要求在數控車床上一次裝夾車削而成,也就是說需要以車代磨,根據產品加工的要求裝夾方式有兩種,一種是采用兩頂加工,另一種是一撐一頂,由于產品軸向位置 (60 ±0.1)mm要求比較嚴格,為了加工方便,我們采用一撐一頂的方式來裝夾。在加工過程中我們所遇到的困難一是刀具壽命低,二是車削φ150mm 外圓時(在此外圓上40mm 長的范圍內為感應淬火,感應淬火硬度大于50HRC,現在控制在55HRC 左右,其余部分硬度為270~320HBW),由于硬度的不同而采用兩種不同材質的刀具車削時導致外圓有接刀痕跡,且尺寸也有差異,不淬火部位A 處比淬火部位B 處尺寸小0.015~0.019mm,由于公差只有0.036mm,在尺寸控制上有難度,不容易保證產品圖尺寸要求。

支承軸

2.解決措施

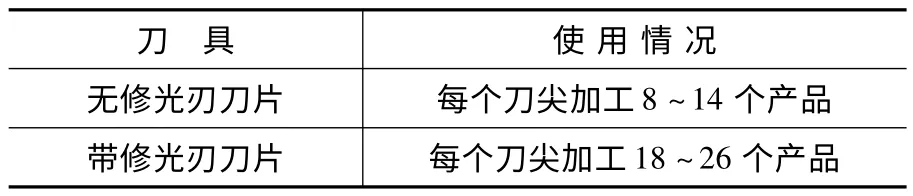

(1)刀片的選擇 針對刀片壽命低這一問題,在刀片的選用上我們也做了試驗。選用進口刀片結果固然較好,但成本也太高,因此我們放棄使用進口刀片。后通過試驗,選擇一種帶有修光刃的國產品牌刀片其耐用度較好。(指出具體牌號)在切削參數相同的情況下我們對修光刃刀片和無修光刃刀片作了對比,具體數據如表1 所示。

表1 刀片試驗數據

從刀片試驗數據可以看出,使用帶有修光刃刀片是無修光刃刀片的兩倍,因此決定采用帶有修光刃刀片。

(2)切削參數的選擇 選定此刀片后,我們針對淬火部位刀具磨損快這一問題,決定采用低轉速,以降低刀片磨損,延長刀片使用壽命。產品在半精加工外圓時余量為0.6~0.7mm,單邊余量為0.3~0.35mm,下面是對切削參數所做的試驗(精車外圓時淬火部位精車分二次走刀,背吃刀量分別為0.2~0.25mm、0.10mm,未淬火部位一次走刀,背吃刀量為0.3~0.35mm),試驗數據如表2 所示。

表2 切削參數試驗數據

從加工時間及刀片壽命綜合分析可以看出,使用帶有修光刃的刀片轉速分別為400r/min 及500r/min,進給量在0.10mm/r (后來操作人員做了調整,在更換新的刀尖時進給量為0.12mm,在車削產品一定數量后,檢查其表面粗糙度,根據檢查結果,可將進給量降為0.10mm/r,這樣班產量有所提高,刀具費用基本相同),淬火部位精車分二次走刀、未淬火部位一次走刀時這組數據的效果最好。

(3)程序的改進 在加工附圖所示產品時,我們對產品進行了仔細檢測,檢測后發現φ150mm 外圓由于硬度差異尺寸不一致,位置A 和位置B 尺寸相差0.015~0.019mm (不淬火部位比淬火部位尺寸小),針對這一情況我們又加工了3 件產品,車削后均是類似結果,為此,技術人員根據感應淬火后剖切面淬火位置及硬度情況,找到尺寸的過渡區域(此批產品過渡區域長度為10.5mm),著手從調整數控程序的方式來改善產品尺寸的差異,另外,為了防止因刀具磨損造成φ150mm、φ120mm、φ88mm 這3 個外圓尺寸不易修復,采用一個外圓一把刀加工(也就是說用一把刀將φ88mm、φ120mm 及φ150mm淬火區域近40mm 長的部位進行一次半精車,然后用不同的刀具精車這3 個不同的外圓),這樣有利于由于刀具的磨損造成尺寸超差的修復工作,下面是φ150mm 外圓調整后的精車數控程序:

從加工的零件檢測結果來看,已達到了工藝要求。由于每批產品在中頻淬火時調整有差異,因此上段程序在每批產品生產時都要根據淬火部位與非淬火部位的過渡區長度及尺寸差異大小要進行試切,以保證產品的尺寸精度。

3.結語

利用上述方案經過一段時間的試用,加工出的產品得到用戶的認可,沒有質量反饋。實踐證明,利用以車代磨工藝加工同一尺寸外圓不同硬度的產品實用可行,現在刀具壽命也得到操作工人的認可。如今我們正在著手進行切削液的試驗,以便更進一步提高刀具壽命及產品質量。