螺旋加工準啟準停的方法及應用

■國營第236廠(重慶 402264)姚 健 王 嶸 彭小明

1.試制過程中加工方法簡述

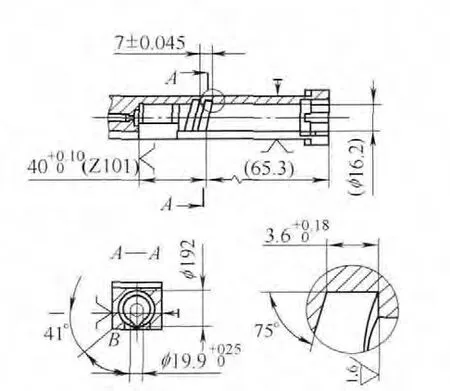

在某產品零件(見圖1)試制期間,零件螺旋加工是用C6132臥式車床來完成。由于某產品零件有一條無頭無尾的螺旋,螺距大(7 mm)、螺旋槽寬且深,并為盲孔內螺紋,刀具旋背長,加工難度大。加工螺旋時,分粗、精加工。粗車刀具刃口窄,分兩道把余量除去,精車保證加工尺寸。存在的主要問題是操作者加工時,精神緊張、易疲勞,且勞動強度大,稍不注意就易碰刀,加工質量難于保證。

圖1中B點為螺旋起點,在41°和19.2 mm 上測量,尺寸為

2.零件螺旋加工方法的確定

為解決產品螺旋加工能滿足批量生產、降低工人勞動強度、確保加工質量、提高工作效率而提出如下解決方法:

圖1 零件簡圖

(1)數控加工,降低工人勞動強度,確保加工質量。

(2)改粗、精兩道加工為一次加工,提高工作效率,來滿足批生產要求。

3.普通數控車床遇到的問題

數控機床是數字控制機床的簡稱,亦稱NC機床。它具有適應強、加工精度高、加工質量穩定和生產效率高等優點,綜合應用了電子計算機、自動控制、伺服驅動、精密測量和新型機械結構等多方面的技術成果。

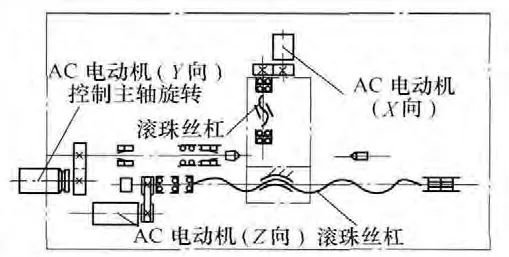

數控車床的運動系統(見圖2):由刀架的縱向(Z向)和橫向(X向)運動組成,分別采用兩臺伺服電動機驅動,經滾珠絲杠到滑板和刀架,不需要掛輪、杠桿等傳動部件,傳動鏈短精度高。多功能數控車床是采用直流或交流主軸控制單元(伺服電動機)來驅動主軸,它可按控制指令作無級變速,主軸之間無需再用多級齒輪副來進行變速,故數控車床的結構大為簡化,其精度和剛度大大提高,能自動完成內外圓柱面、圓錐面、圓弧面、端面和螺紋等的切削加工。

數控車床加工螺紋是靠主軸伺服電動機驅動,通過同步帶輪以及同步帶1∶1地傳到脈沖編碼器。當主軸旋轉時,脈沖編碼器便發出檢

圖2 普通數控車床的運動系統

測脈沖信號給數控系統,使主軸電動機的旋轉與刀架的切削進給保持同步關系,即實現加工螺紋時主軸轉1轉,刀架向

Z

向移動1個工件導程的運動關系。

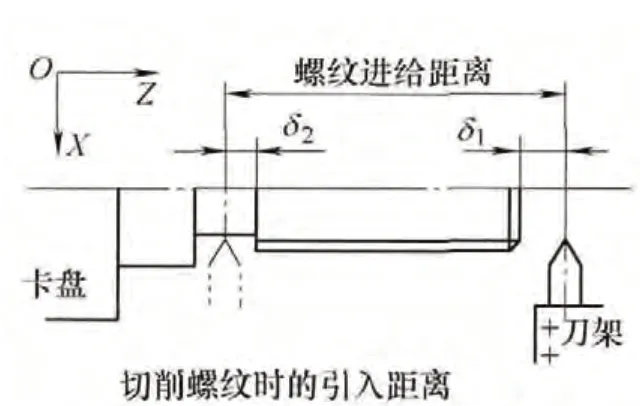

在數控機床上車螺紋時,無論是G33(螺紋切削)、G76(螺紋切削復合循環),還是G92(螺紋切削循環)都是沿螺距方向的Z向進給與機床主軸的旋轉保持嚴格的速度比關系。但是,在數控機床上車螺紋,由于有車螺紋前進給機構的加速或車螺紋后進給機構的減速切削過程,為此要有引入距離δ1和超越距離δ2。如圖3所示,δ1與δ2的數值與機床拖動系統的動態特性有關,與螺紋的螺距和螺紋的精度有關。一般δ1為2~5 mm,對大螺距和高精度的螺紋取大值;δ2一般取為δ1的1/4左右。即:在數控機床上車螺紋時,螺紋頭和螺紋尾是一個變螺距的區間,無嚴格的、固定的、規定螺距,故不適應于該螺旋的加工。

4.螺旋加工的工藝分析

該產品如果采用盲孔內加工,切屑無法排除,易造成卡刀和切屑劃傷工件內表面,且不利于觀察,容易撞刀,存在使操作者在加工過程中,精神緊張、易疲勞、勞動強度大等問題,加工質量也難于保證。

若開口加工,解決了排屑和觀察問題。但操作者的緊張勞動、勞動強度大和單邊切削問題沒有得到解決,所以必須用數控來解決上述問題。這就提出了一個數控設備的改造問題。

5.數控設備的改造

前述數控車床不能加工該螺旋,是因為該螺旋短、要求高,且在一個狹小的空間內加工,沒有足夠讓位空間,讓數控車床的進給機構進行加速或減速的過程。所以,我們必須找一個數控系統來滿足這類螺旋的加工。

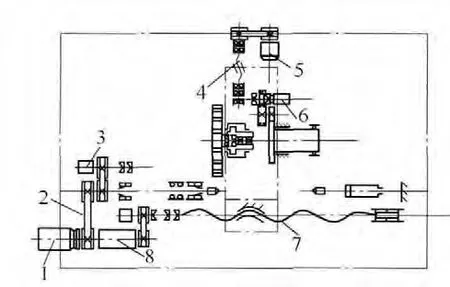

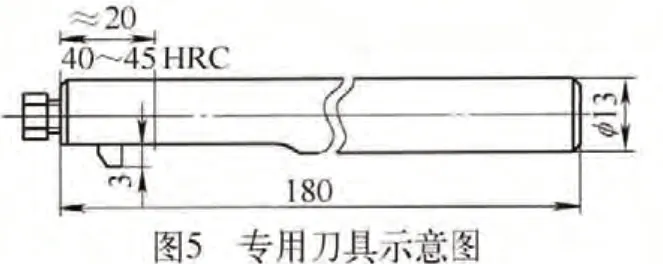

用銑床數控加工系統(見圖4)來滿足這類螺旋的加工。銑床數控加工系統由3個伺服電動機驅動,分別控制X、Y和Z三軸。假如我們把控制Y軸的伺服電動機放在車床主軸上,用來控制主軸的旋轉(用單位脈沖的轉角來控制主軸的轉角),實現主軸旋轉與刀架進給的同步關系來滿足螺旋加工要求。它為什么能實現這種同步關系,是因為它們都是采用的同一種插補關系,能夠同時準確動作。它就沒有在數控機床上車螺紋前進給機構的加速或車螺紋后進給機構的減速切削過程,能夠輕易實現螺紋加工前的準進和螺紋加工后的準退。所以,我們用數控銑床系統來改造臥式圓車實現這一要求。

6.數控編程

圖3 切削螺紋示意圖

圖4 銑削系統數控改造車床的傳動系統

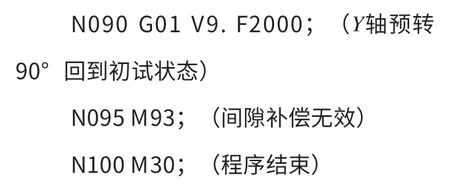

經濟型數控加工方法解決了操作者勞動強度大、易疲勞的問題,把簡單的、重復的、易疲勞的操作由數控來保證,確保了加工的一致性。由于加工螺旋時,螺旋槽寬而深,需要車幾十刀才能加工完成,而每次進給只能是0.03~0.06 mm(在半徑方向)。每次進給都有一次進退刀的過程,這樣就要求機床滾珠絲杠精度高、間隙小,外加刀具旋臂長、接觸寬、剛性差及讓刀嚴重,加工出來的尺寸以實際編程尺寸差距較大。根據該螺旋的結構特點,為克服上述困難可以采用如下加工程序編程:

該程序解決了兩個問題:

(1)每次循環在半徑方向無退刀,這樣就消除了X方向上的間隙誤差,對機床滾珠絲杠無特殊精度要求的問題,使加工尺寸以實際編程尺寸相一致。

(2)X軸無進給循環消除了因系統剛性不足而造成的讓刀現象,也為加工尺寸與實際編程尺寸相一致奠定了基礎。

7.滿足批量生產刀具的優化設計

在零件試制期間,零件螺旋加工是用整體成形車刀來完成。由于某產品零件螺旋距零件端面遠,刀具旋臂長、接觸寬、剛性差、讓刀、碰刀和斷刀等現象嚴重,直接影響刀具壽命、刀具成本和批量生產。刀具的質量影響著經濟型數控確定的零件螺旋加工方法的實施。

對刀具的優化設計提出如下要求:①提高刀具壽命解決刀桿斷裂、刃口崩塌現象。②降低刀具成本解決刀具的重復使用。

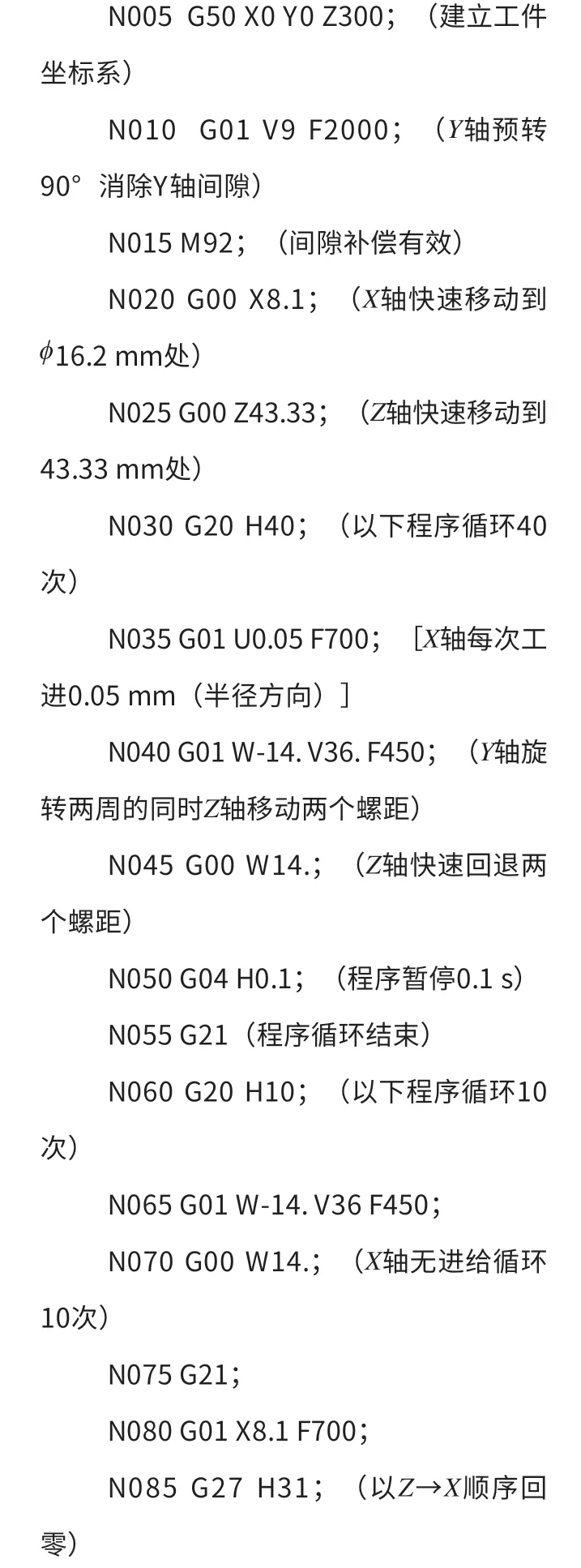

采取優化設計的刀具結構簡圖如圖5所示。方案如下:

(1)采用分體式刀具:把刀桿與刀片分開,降低刀具的制造成本。

(2)刀桿采用9SiCr材料,局部退火,熱處理硬度為63~66HRC,使刀桿既有強度又有韌性。

圖5 專用刀具示意圖

(3)合理選擇刀片材料W18Cr4V及熱處理,硬度為61~64HRC,防止刃口崩塌,可復磨和重復使用。

8.熱處理對螺旋起點尺寸的影響

由于熱處理后零件螺旋有微量變形,為了滿足產品尺寸要求,通過對熱處理后零件螺旋變形進行了反復摸索,決定對零件車螺旋工藝螺旋起點尺寸作如下調整,把40mm 調整為mm來滿足產品的需要。

9.結語

通過對臥式車床的經濟型數控改造——確定的準啟準停螺旋加工方案的實施論證,解決了該產品加工中的技術難題。該產品通過幾十萬件生產,也證實了其可行性——能保證產品質量,能滿足批量生產的要求,極大程度地減輕操作者勞動強度,刀具的使用壽命得到了提高,降低了刀具成本,已達到預期的目的,且在其他產品上得到了廣泛的應用。

[1]王愛玲.現代數控編程技術及應用[M].北京:國防工業出版社,2007.

[2]周曉宏.數控車床操作和編程培訓教程[M].北京:機械工業出版社,2003.

[3]梁炳文.機械加工工藝與竅門精選[M].北京:中國石化出版社,2003.