連接件零件熔模模具的CAD/CAM設計

熊安平,李悅鳳

(1.吉林工商學院 生物工程學院,長春 130000;2.大連職業技術學院 機械工程學院,遼寧 大連 116000)

0 引言

隨著工業社會的不斷發展,傳統的模具設計與制造技術已不能滿足復雜、精密、單件、小批量的生產要求。隨著CAD/CAM技術在模具工業中越來越廣泛的應用,模具行業的生產效率明顯提高,成本控制更加合理,因此模具生產水平已經成為衡量一個國家裝備制造業發展水平的重要指標。本文主要根據熔模模具的設計原則,并基于Pro/Engineer軟件作為設計和加工平臺,實現對連接件零件進行熔模模具的CAD/CAM設計。

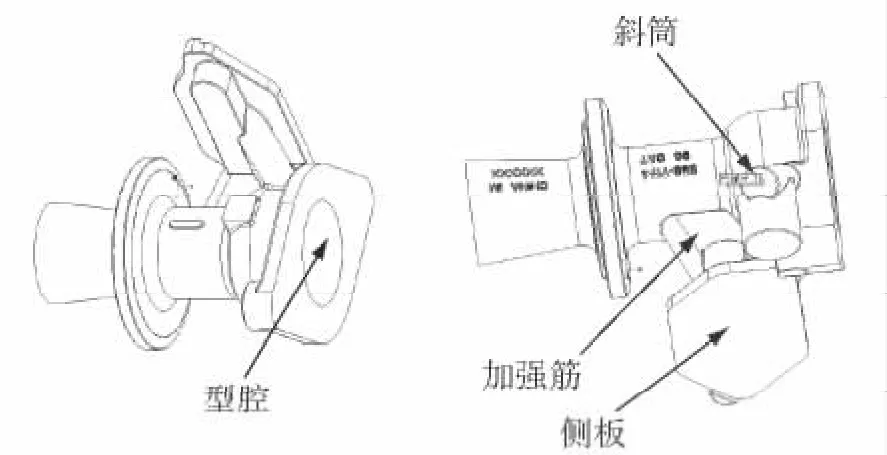

1 零件造型分析

零件(圖1)由型腔,側板,斜圓筒,加強筋等部位構成。其中型腔部位用旋轉命令即可完成,側板部位用拉伸命令,型腔表面的字可用拉伸命令完成。難點是圓柱斜筒的建立,這部分需要注意空間軸線和空間斜面的建立。加強筋的建立也不太容易,因為根據圖紙內容很難斷定出其形狀,還需發揮自己的空間想象能力再進一步結合圖紙內容進行建立。綜合分析,實體建模的順序為:型腔,側板,加強筋,圓筒。

圖1 零件實體造型圖

圖2 主分型面

2 模具設計

2.1 模具設計過程

1)創建模具文件。

2)調入參考零件模型。

3)創建毛坯模型。

4)設置收縮率:在注射成形過程中,首先將熔融蠟料注射入模具型腔內,充填結束后熔料冷卻固化,從模具中取出蠟件時即出現收縮,此收縮稱為成形收縮。

本文零件依據生產實際中的經驗收縮率設置為0.008。

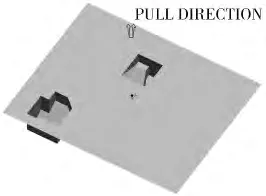

5)分型面的設計:在實際的模具設計中要選擇最大投影面做分型面,但是部分的分型面的選擇還需要根據模具的實際形狀而定。由于該零件靠近右端處有兩個圓柱筒,因此在此處要設計兩個型芯。根據本文模具的特點若左右開模會產生干涉,因為包括一定的彎曲,在垂直彎曲的方向才能順利的開模,所以分型面設置與平行于主視圖且經過中心軸線的平面,在垂直于主視圖方向進行開模。

若要成功的創建分型面,分型面必須和欲分割的模塊或模具體積塊完全地相交,多個曲面能夠合并在一起而產生一個面組,且分型面不能自身相交。主分型面和滑塊分型面分別如圖2、圖3所示。

圖3 滑塊分型圖

6)澆注系統設計。

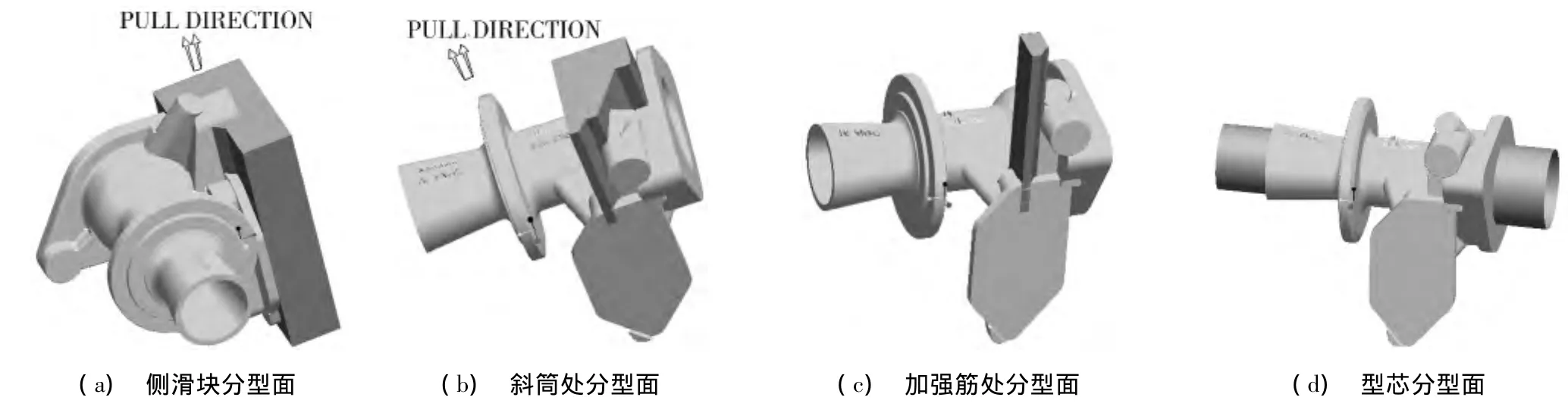

7)分割模具體積產生各模具體積塊:創建模具體積塊,利用主分型面及滑塊分型面將工件分割為滑塊體積塊、上模以及下模體積塊。

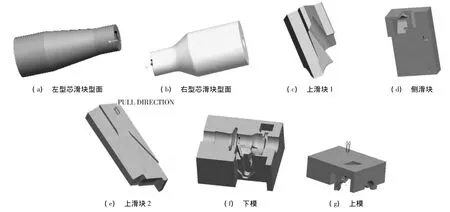

8)抽取模具體積塊以產生模具元件:模具元件如圖4所示。

圖4 模具元件

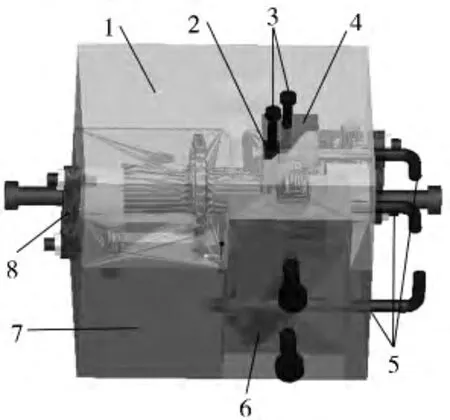

2.2 模具定位及鎖緊設計

模具的組件設計就是根據模具加工需要來設計模具的定位、夾緊等附屬機構。模具的上下模采用銷定位的方式,在模具的對角線安放一對定位銷,由于加工方便而且成本低,定位銷采用圓柱銷,兩銷與上模間隙配合,與下模過盈配合,而且上下模的銷孔需要配做,這樣保證了定位銷定位的準確性和安裝的方便性;各滑塊之間用管狀銷釘連接定位,將螺釘擰入各滑塊的螺紋處進行抽芯。夾緊模具上下模用雙頭螺柱。定位、鎖緊機構如圖5所示。

圖5 模具的定位鎖緊裝置圖

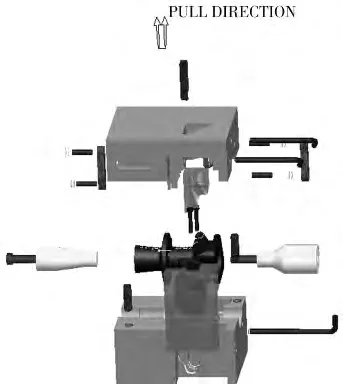

2.3 模具的開模仿真

利用Pro/Engineer軟件對于真實模具開模情況進行模擬仿真的過程,開模爆炸圖如圖6所示。

2.4 模具加工方案

2.4.1 毛坯加工的設計

毛坯的材料一般采用方形毛坯,本文毛坯尺寸為180*145*150 mm3。模具的材料由模具年生產蠟型件數決定,通常20萬件/年采用鋼,10萬件/年以下采用鋁合金。本文毛坯材料為:鋁合金。考慮到誤差、收縮率以及冒口加工等因素,上、下模具加工余量均取5 mm。

2.4.2 型腔的加工

對型腔進行加工時選用三軸數控銑床進行加工并采用平口鉗作為夾緊裝置。由于表面有多處倒角,因此在加工時就需要選用球形銑刀或者圓柱銑刀來完成加工。

2.4.3 基準的加工

下模的加工基準先把底面銑出來,然后以底面為粗基準加工頂面,然后互為基準精加工底面,后續加工時以底面為精基準。

圖6 開模爆炸圖

3.5 工藝規程總體方案制定

整體加工思路:粗加工—精加工。機床的選擇應盡量選擇加工成本低、工作效率高的不同機床的組合。本文的模具下模由方料開始加工,在前期的面加工時選擇銑床加工,后期型腔加工時為了加工方便,首先用鏜床鏜孔,型腔結構復雜選擇加工中心來完成,各處螺紋孔及銷孔選擇立式鉆床加工。

3.5.1 結構工藝性分析

所謂零件的工藝性,是指在不同生產類型的具體生產條件下,從毛坯的制造、零件加工到產品的裝配和維修的各方面,在保證使用要求的前提下,把產品經濟方便地制造出來。

3.5.2 擬定下模工藝路線

1)模具的基準和定位:基準選擇是工藝規程設計中的重要工作之一,基準選擇的合理與正確,可以使加工質量得到保證,生產率得以提高。否則,加工工藝過程中會問題百出,造成零件大批報廢,使生產無法正常進行。

根據基準的選擇原則,在粗加工模具表面時,采用以底面作為基準,在加工型腔時采用底面作為精基準,加工頂面的銷孔時以底面為基準,加工側面的孔時以側面的另一面為基準,加工型腔和孔時除底面限制三個自由度外再用平口鉗和壓板限制三個自由度。

2)模具下模的加工處理:零件圖及其有關部件裝配圖是了解零件結構和功能及制訂其工藝規程最主要的原始資料,根據零件圖紙的要求,模具分型面是尺寸基準以及裝配基準,因此要對分型面做精加工,其他型腔按其使用性能做相應的加工處理。

本文在型腔的半精加工后需要進行調質處理,提高其耐磨性和耐沖擊載荷能力。熱處理后,安排校直工序;在半精加工后,安排去毛刺和中間檢驗工序;精加工后,安排去毛刺、清洗和終檢工序。

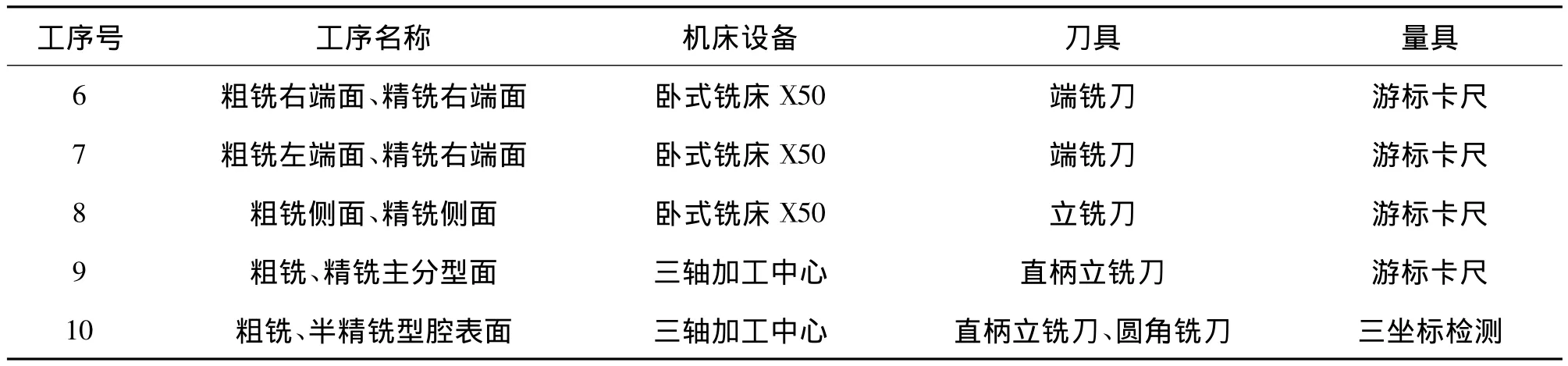

3)確定模具下模工藝路線:本文工件的精度需要達到8級精度,所以一般采用粗銑精銑的方法就能完成。孔的加工采用鉆—鉸的方法完成。粗銑時的加工余量定為4 mm,精銑時的加工余量為1mm。在綜合考慮上述工序順序安排原則的基礎上,表1列出了下模的工藝路線。

表1 模具下模工藝路線及設備、工裝的選用

續表

圖7 下模數控加工圖

3 運用Pro/E軟件進行模擬數控加工

Pro/Manufacturing模塊產生生產過程規劃、刀路軌跡,并能根據用戶需要產生的生產規劃做出時間及價格成本上的估計。Pro/Manufacturing將生產規劃與設計造型連接起來,所以任何在設計上的改變,軟件也能自動地將已做過的生產上的程序和資料自動更新,而無需用戶自行修改。它將具備完整關聯性的Pro/Engineer產品線延伸至加工制造的工作環境里。它容許用戶采用參數化的方法去定義數值控制(NC)刀具路徑,憑此才可將Pro/Engineer生成的模型進行加工。這些信息接著作后期處理,產生驅動NC器件所需的編碼。圖7為下模數控加工圖。

4 結語

本文通過結合熔模模具設計理論進行的分析及制造的實際應用,得到符合要求的熔模模具。本次設計中CAD/CAM技術的應用符合我國當前模具制造業現狀,具有很大的發展潛力。采用Pro/E軟件不但可以進行零件三維造型及模具設計,并且可以自動生成模具成型零件的加工刀具軌跡,使零件尺寸精確度高、表面粗糙度好、加工效率高,是一般機床或鉗加工不能比擬的。

[1]秦涵.模具概論[J].北京:機械工業出版社,2014.

[2]陳幼平.模具計算機輔助制造—中國模具設計大典[J].南昌:江西科學技術出版社,2003.

[3]李云龍.簡明機械加工工藝手冊[J].北京:機械工業出版社,2004.

[4]林清安.Pro/ENGINEER Wildfire2.0 模具設計[J].北京:電子工業出版社,2005.

[5]楊叔子.機械加工工藝師手冊[J].北京:機械工業出版社,2002.

[6]肖愛民,王蕓.Pro/ENGINEER Wildfire模具設計[J].北京:兵器工業出版社,2005.

[7]朱海蘭.組合型芯在擴張臂熔模鑄造模具設計中的應用[J].鑄造技術,2001(2):19-20.

[8]肖克.影響熔模鑄件尺寸精度和表面粗糙度的因素分析[J].鑄造技術,2005(6):712-716.

[9]李紅林,賈志欣.注射模分型面設計中補孔方法的研究[J].模具工業.2005,291(5):14-17.