裂解爐輻射段爐管失效分析

晉圣發(fā)

(揚(yáng)子石化-巴斯夫有限責(zé)任公司,江蘇南京 210048)

裂解爐輻射段爐管失效分析

晉圣發(fā)

(揚(yáng)子石化-巴斯夫有限責(zé)任公司,江蘇南京 210048)

高溫合金ZGCr25Ni35Nb常用作裂解爐輻射段爐管的標(biāo)準(zhǔn)材料。某裝置在停車檢修時(shí),在裂解爐輻射段的爐管上發(fā)現(xiàn)了相似形貌的周向裂紋。采用宏觀斷口檢查、化學(xué)成分分析、金相分析、能譜分析、掃描電鏡分析等手段對(duì)爐管開裂原因進(jìn)行分析。結(jié)果表明:導(dǎo)致爐管開裂的主要原因是蠕變、滲碳。

裂解爐 輻射盤管 裂紋 蠕變 滲碳

乙烯裂解爐輻射段長(zhǎng)期在高溫環(huán)境下服役,作為乙烯裝置的核心設(shè)備[1],其輻射段爐管早期失效對(duì)爐子的安全可靠運(yùn)行造成了負(fù)面影響。離心鑄造的高Ni高Cr耐熱合金廣泛用作乙烯裂解爐爐管材料,其使用溫度范圍一般在900-1150℃[2],國(guó)外同類爐管實(shí)際使用壽命可以達(dá)到8年以上的使用時(shí)間,而某裝置的爐管在使用僅為3-5年時(shí),意外失效現(xiàn)象屢有發(fā)生,嚴(yán)重影響了裝置長(zhǎng)周期滿負(fù)荷運(yùn)行[3]。本文以某廠剛使用4年就已失效的輻射段爐管為樣品,采用多種測(cè)試手段綜合分析,據(jù)此作為實(shí)例研究爐管未能達(dá)到設(shè)計(jì)使用壽命的原因。

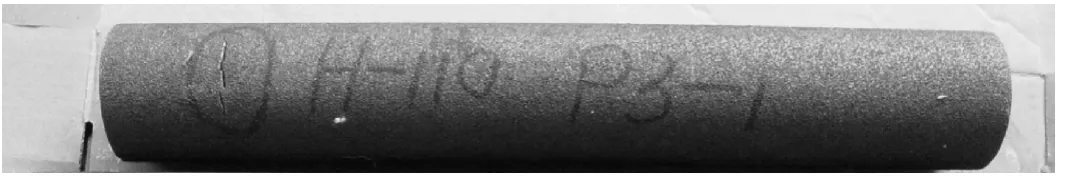

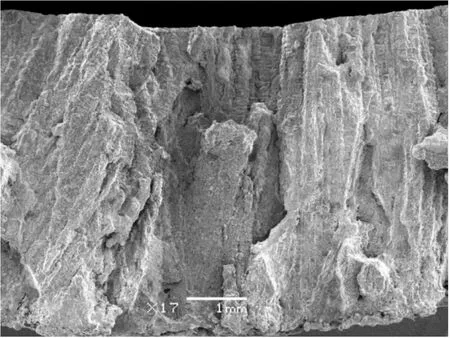

圖1 開裂失效的裂解爐管段形貌照片

圖2 爐管的裂紋放大形貌

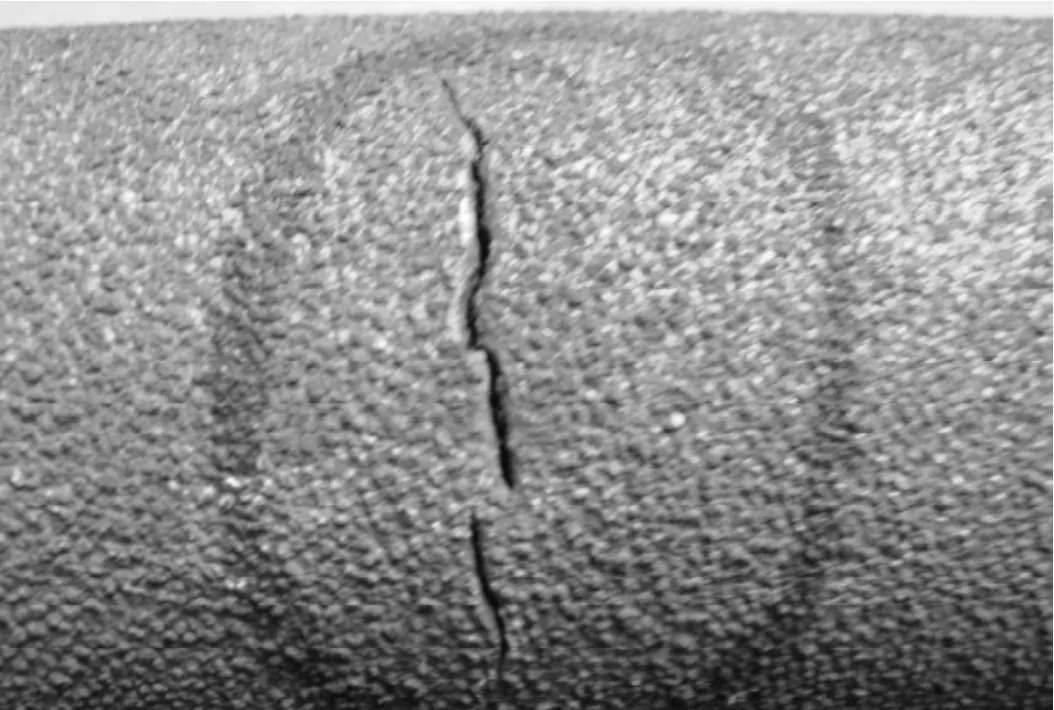

圖3 爐管剖面宏觀形貌

1 試驗(yàn)過程與結(jié)果

1.1 外觀檢查

經(jīng)宏觀分析發(fā)現(xiàn),斷口上裂紋擴(kuò)展顯示為斷續(xù)的鏈接裂紋且外壁的開口度大于內(nèi)口,斷口未發(fā)生塑性變形且具有明顯的強(qiáng)氧化顏色[4]。顏色較深的則是實(shí)際端口,呈星星點(diǎn)點(diǎn)分布的白色區(qū)域的新鮮斷口是取樣分析時(shí)扳斷的痕跡,這是高溫蠕變斷裂的典型形貌。見圖1-3。

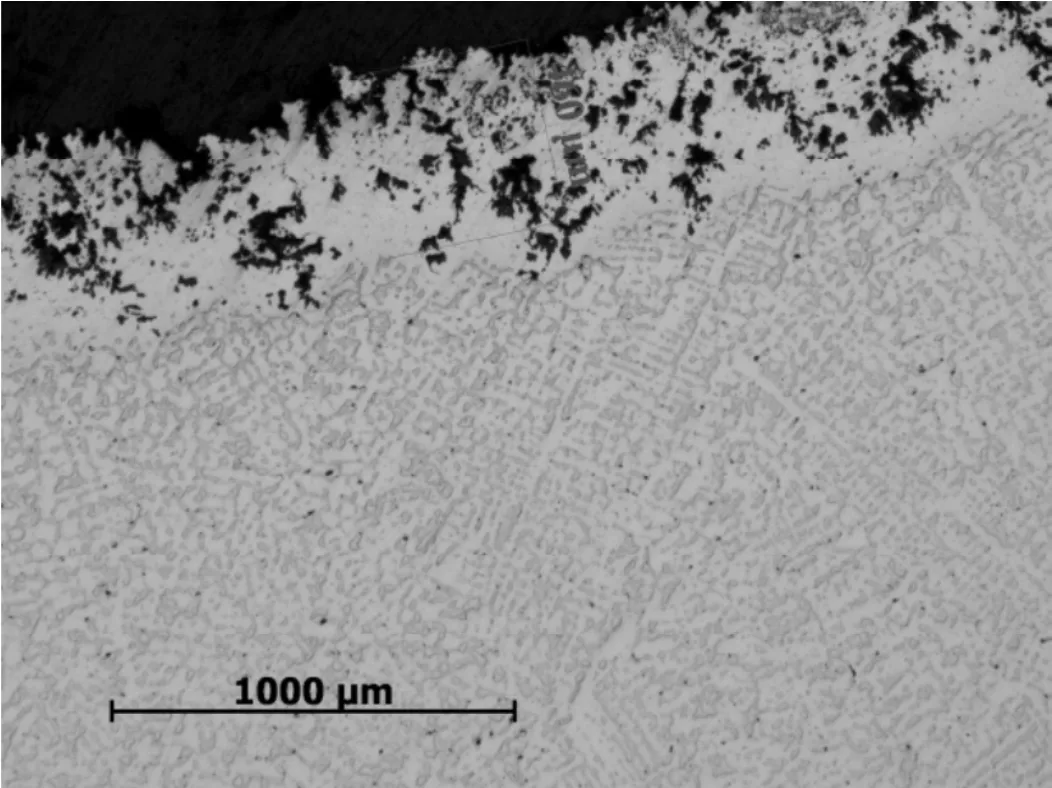

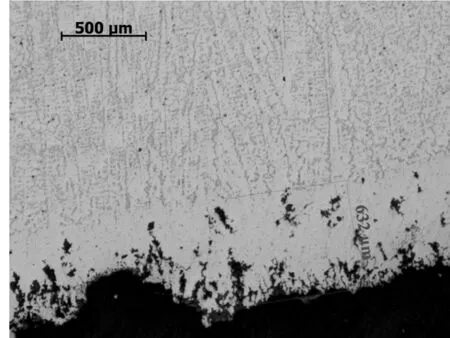

圖4 內(nèi)管壁滲碳損傷

圖5 外管壁滲碳損傷

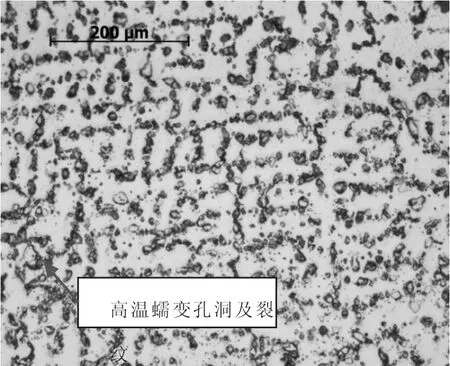

圖6 近內(nèi)壁金相組織

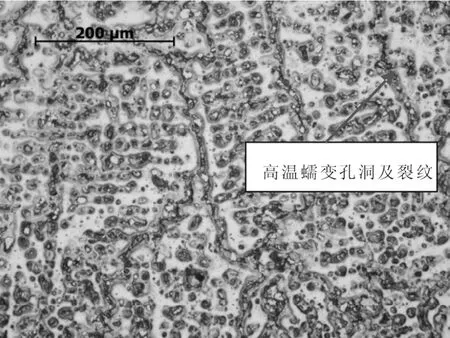

圖7 近外壁金相組織

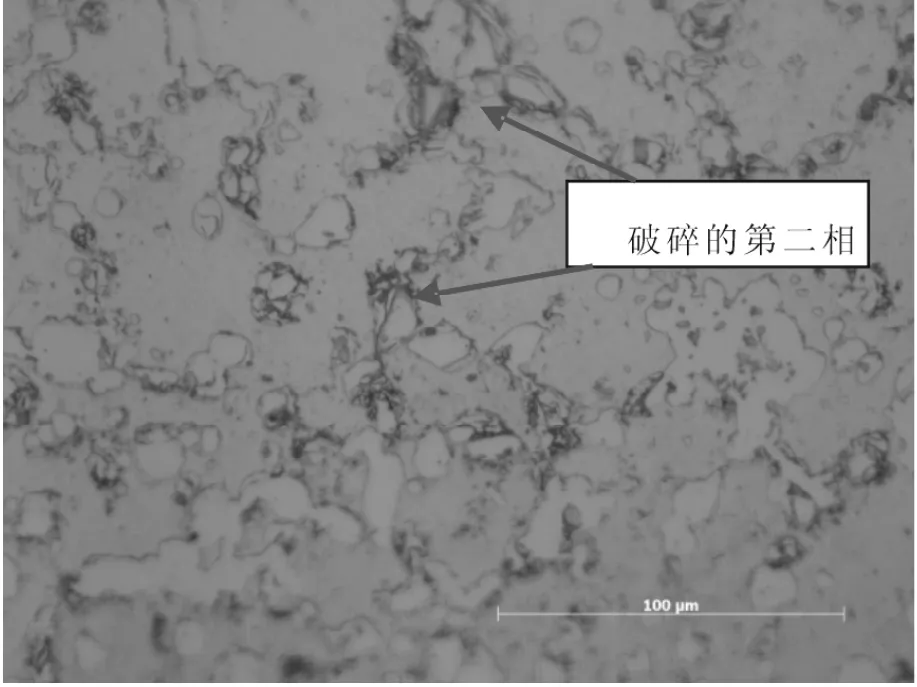

圖8 近外破碎的第二相

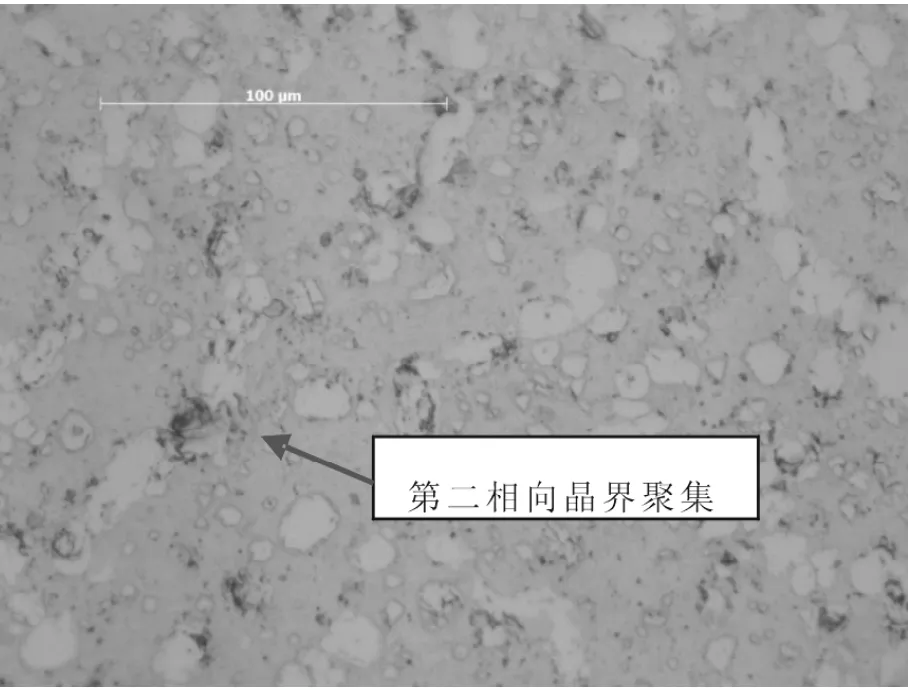

圖9 近內(nèi)壁第二相向晶界聚集

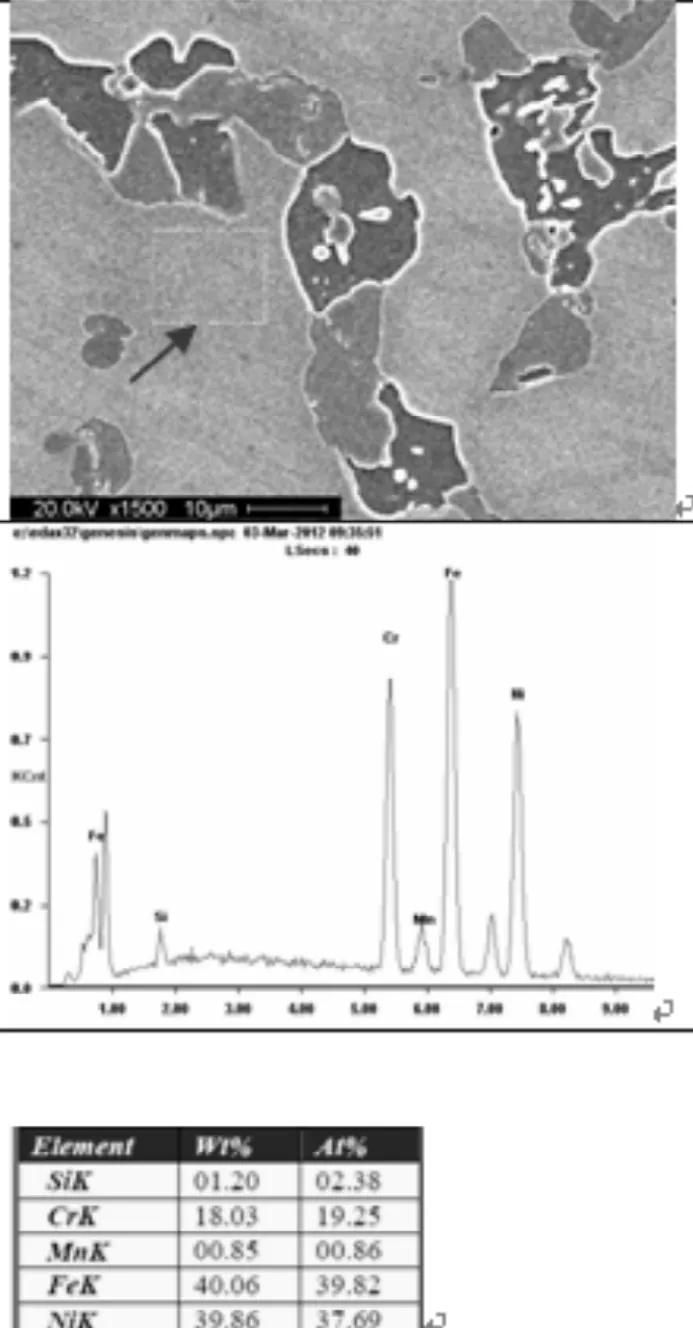

圖10 奧氏體基體

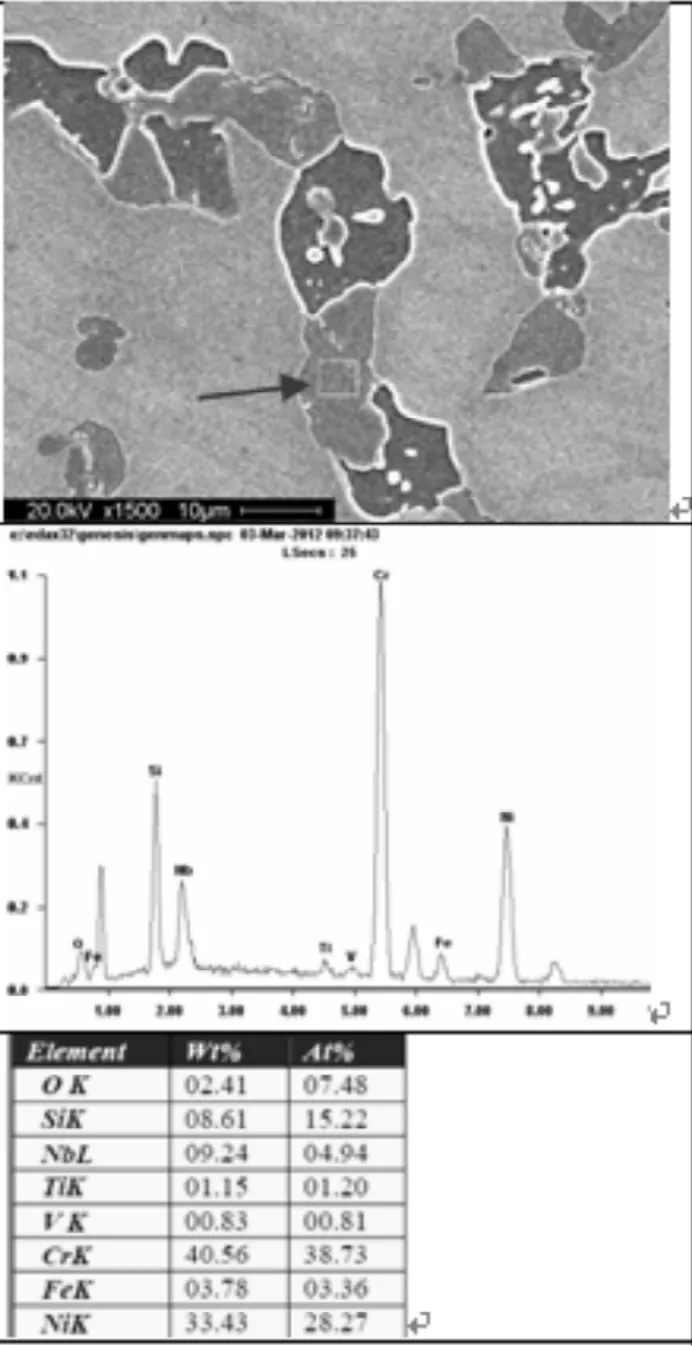

圖11 晶界第二相(一類)

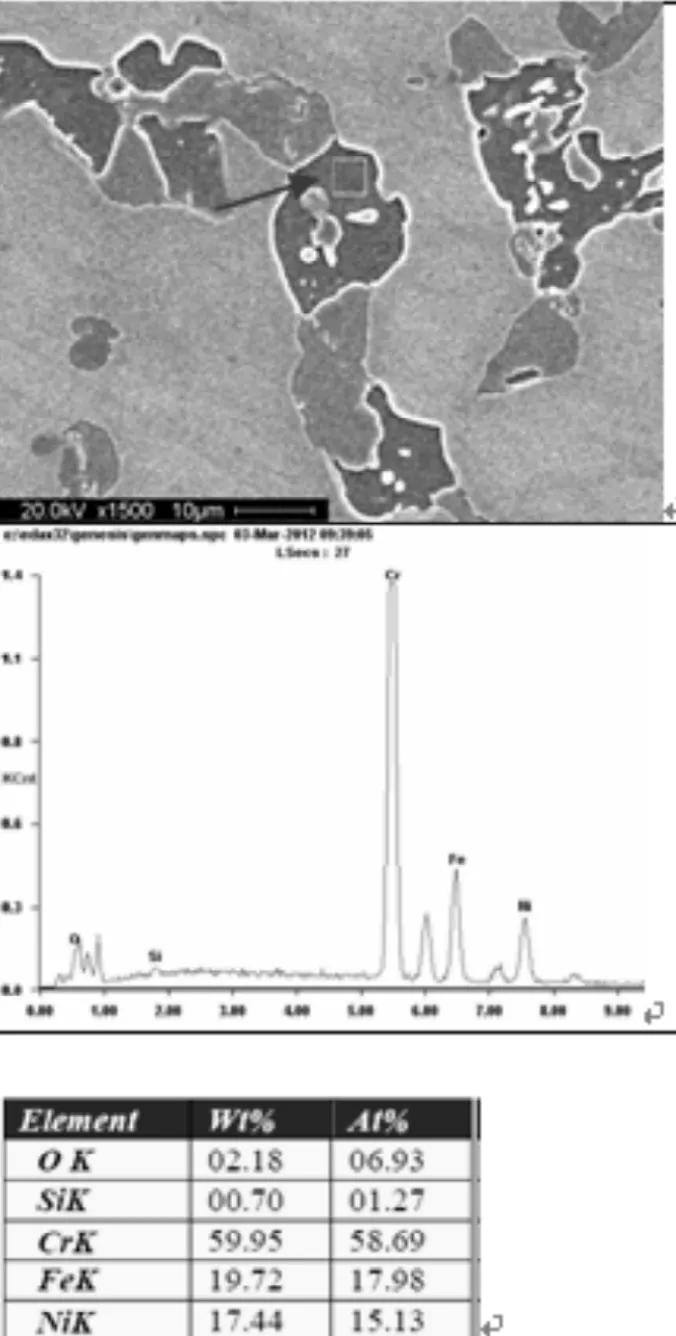

圖12 晶界第二相(二類)

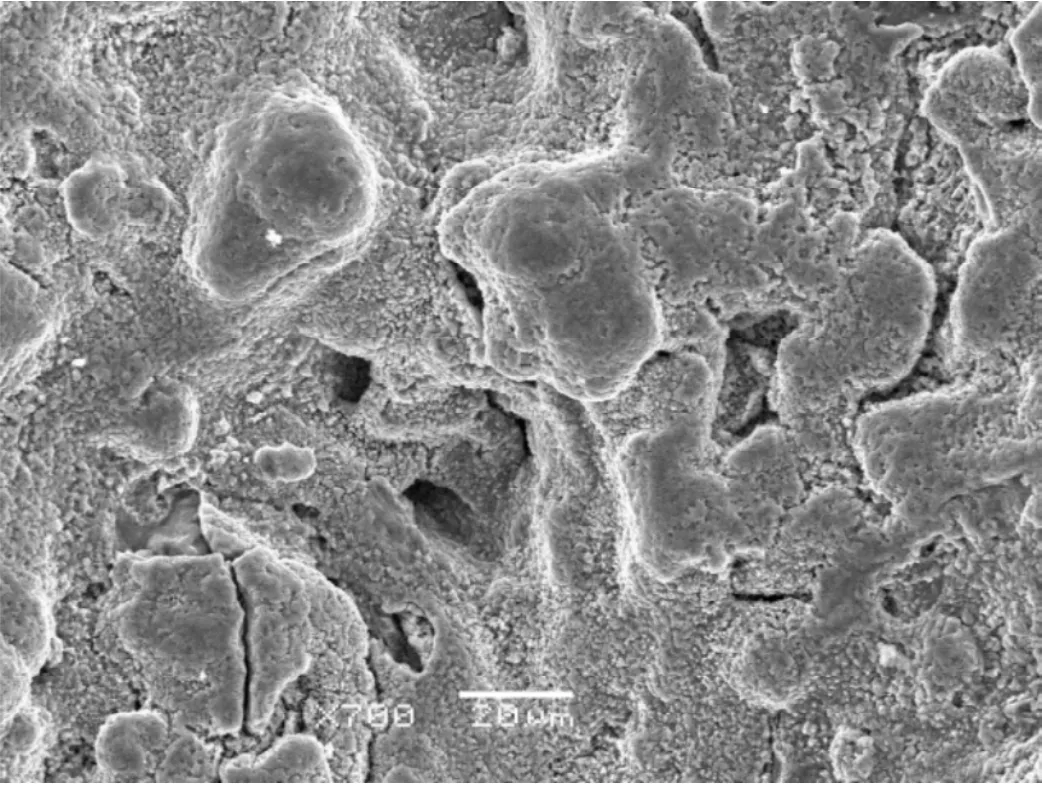

圖13 沿晶裂紋(SEM 700X)

圖14 連接成串的蠕變孔洞(SEM 700X)

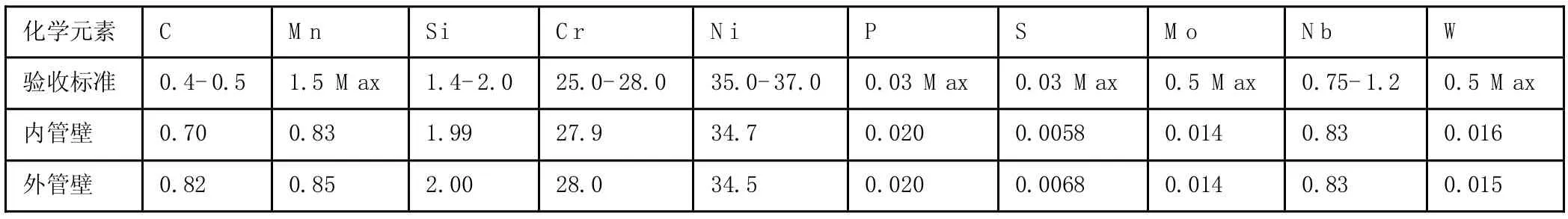

表1 服役后爐管的化學(xué)成分分析結(jié)果(ZGCr25Ni35Nb)質(zhì)量百分比

1.2 材料化學(xué)成份分析

爐管的材料為ZGCr25Ni35Nb,光譜檢測(cè)結(jié)果見表1,服役后的爐管材料化學(xué)成分除碳含量偏高以外,其余的元素成分均合格,且內(nèi)管壁含碳量明顯高于外管壁,滲碳較為明顯,由于滲碳和熱應(yīng)力影響,可能會(huì)導(dǎo)致爐管會(huì)過早損傷。

1.3 金相分析

(1)內(nèi)外管壁都出現(xiàn)了碳損傷,碳損傷厚度達(dá)到632μm見圖4-5。

(2)爐管材料存在高溫蠕變孔洞及蠕變損傷顯微裂,見圖6-7

(3)第二相的聚集和開裂。

第二相集聚到晶界以及近外管壁發(fā)現(xiàn)第二相破碎,見圖8-9

1.4 X-Ray能譜分析(EDX)

通過能譜分析,可以清晰地看出,和奧氏體基體相比,第二相已發(fā)生氧化,且第二相中也沒有發(fā)現(xiàn)碳元素。因此可確認(rèn)蠕變過程中一定發(fā)生了氧化和第二相的分解。以Cr為主要元素的強(qiáng)化相在800℃以上開始分解、粗化,但以碳化鈮為主要的強(qiáng)化相則要到1100℃以上時(shí)才會(huì)迅速分解(氧化成五氧化鈮)并粗化。據(jù)此推斷,裂解爐爐管曾經(jīng)長(zhǎng)時(shí)間在1100℃以上運(yùn)行,造成碳化物分解。非碳化物的第二相應(yīng)該是屬于金屬間化合物,這些化合物通常較脆,難以溫度急變引起的熱應(yīng)力沖擊。見圖10-12。

1.5 掃描電鏡分析

斷口的掃描電鏡分析證實(shí)了上述的分析,高溫蠕變裂紋。斷裂完全沿柱晶結(jié)合面發(fā)展,是完全的沿晶擴(kuò)展的裂紋[5](見圖13),以及由蠕變孔洞鏈接成串,這是典型的高溫蠕變損傷裂紋之?dāng)嗫?見圖14)。

2 分析結(jié)論

(1)鏈接裂紋、蠕變孔洞都清晰地地顯示,此裂紋的產(chǎn)生主要是由高溫蠕變所引起。2)碳損傷、碳化物第二相的分解、碳化物的碎裂及在境界聚集。裂紋應(yīng)該先產(chǎn)生于晶粒子邊界及晶粒邊界的結(jié)合點(diǎn)[6],在熱應(yīng)力的所用下,造成裂紋分解和擴(kuò)展。(3)碳損傷和高溫蠕變的共同作用是導(dǎo)致裂紋產(chǎn)生的主要原因。

3 建議

(1)嚴(yán)格控制爐壁溫不能超溫,尤其嚴(yán)防火焰舔管。(2)在已服役爐管修復(fù)補(bǔ)焊時(shí)建議機(jī)加工去除至少0.7mm 以上,消除碳損傷存,并在修復(fù)焊接的前后注意焊前預(yù)熱和焊后保溫,降低焊后收縮應(yīng)力,減少焊后開裂的風(fēng)險(xiǎn)。

[1]何細(xì)藕.烴類蒸氣裂解原理與工業(yè)實(shí)踐 (一) [J].乙烯工業(yè),2008,20(3):49-55.

[2]Branzaa, Deschaus-Beaumeb F,Sirrab G,et al. Study and Prevention of Cracking during Weld-repair of Heat-resistant Cast Steels[J].Journal of Materials Processing Technology,2009,209:536-547.

[2]Chen Tao,Chen Xuedong,Lu Yunrong,etc. Influence of Grain Shape on Stress Life Centrifugal Casting 25Cr35Ni-Alloy Tubes[C]// Proceeding of ICPVT-13,20-23,May,2012 London, UK.

[3]鄭顯偉.我國(guó)乙烯裂解爐輻射爐管的使用狀況.壓力容器[J],2013,5:49.

[4]吳望周.化工設(shè)備斷裂失效分析基礎(chǔ)[S].1991:223-225.

[5]張敬禮,涂善東,顏世華.乙烯裂解爐爐管滲碳損傷分析.機(jī)械工程材料[J],2008,9:77.

[6]Charlie R.Brooks,Ashok Chondhury, Failure Analysis of Engineering Materials[s]2002:164.

晉圣發(fā)(1970-)男,工程師,主要從事壓力管道和壓力容器質(zhì)量問題處理工作。