斗輪堆取料機回轉機構故障分析及處理

楊光(神華國華徐州發電有限公司,江蘇徐州 221166)

斗輪堆取料機回轉機構故障分析及處理

楊光(神華國華徐州發電有限公司,江蘇徐州 221166)

本文介紹了神華國華徐州發電有限公司斗輪堆取料機在回轉機構出現故障后的原因分析及處理,并著重介紹了對回轉軸承頂升檢查處理的全過程。

斗輪堆取料機 回轉軸承 故障分析 處理

1 概述

我公司積極落實國家“節能減排、上大壓小”產業政策,2008年開始關停并拆除6臺機組共99萬千瓦容量,在原址建設2臺100萬千瓦超超臨界機組,輸煤系統共配置2臺由長沙重型機器制造有限公司生產的DQ1500/2500.38型斗輪堆取料機。分布在燃料3個煤場,并聯布置。堆料出力Q=2500t/h,與翻車機卸車相匹配,和煤場膠帶機組成一個系統,擔負著煤場存、取、配、供煤任務。取料出力Q=1500t/h,與廠內上煤系統出力相匹配。其中2號斗輪式堆取料機于2011年6月開始安裝,同年10月投入運行。

斗輪堆取料機回轉機構附于立柱之下和門座之上,由驅動裝置(電機、安全摩擦離合器、制動器、減速機)、開式傳動齒輪及回轉單排交叉滾柱式回轉支承軸承等構成。該機構擔負著臂架的回轉驅動,它與行走機構、俯仰機構配合,可使機器在料場中不同位置進行堆取料作業。

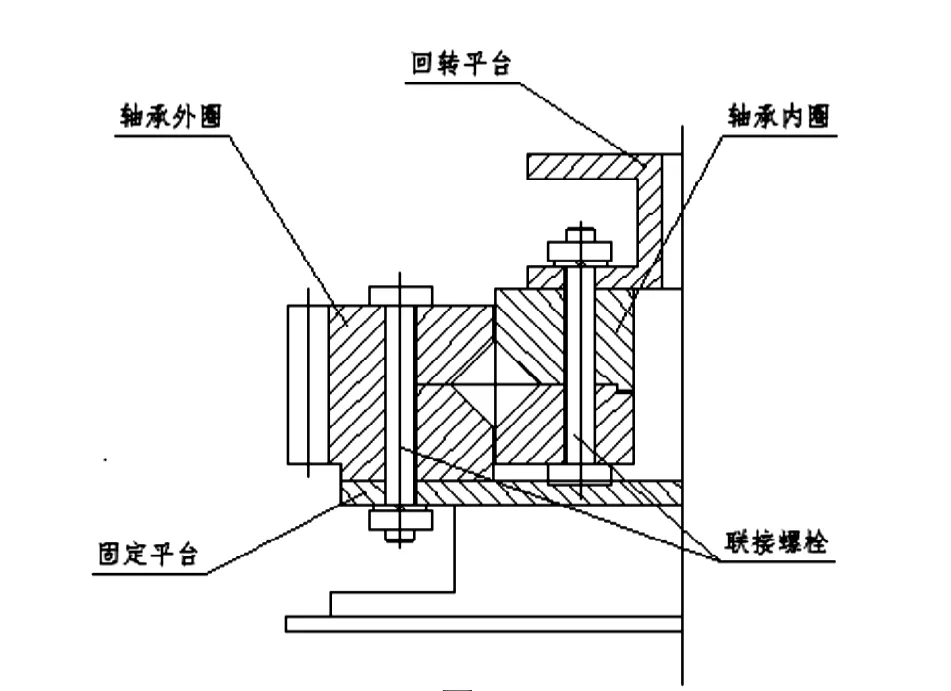

該設備安裝在回轉機構上的軸承是由徐州羅特艾德回轉機構有限公司生產的型號為HJW--3580F1 單排交叉滾柱外齒式軸承,該軸承由外齒圈、滾柱、上座圈、下座圈和防塵圈組成,由54只M36×300mm的螺栓連接,在上下座圈的結合面內側均勻布置12個φ6mm的加油孔。(如圖1)。

2 故障分析

2013年7月至8月間,回轉機構在運行中連續出現卡澀現象,回轉電流由正常運行的25A左右,最高升到63A左右,最嚴重的一次造成斗輪機回轉機構不能夠轉動,無法運行。將φ20mm鋼絲繩栓在斗輪處用推煤機拉的方式使其回轉,推煤機將鋼絲繩拉斷未能拉動,后用推煤機推的方式將回轉機構轉動。轉動后向回轉軸承內部加入柴油進行清洗后,加入潤滑油免強能夠運行,但回轉電流還是較大,并在運行中發出嘎嘎的響聲。從回轉機構的組成對其故障產生的原因進行分析:(1)電動機的檢查。對2臺電動機進行測量、檢查,未發現問題,同時與聯軸器解開后單獨試轉,未發現異常情況。(2)聯軸器的檢查。回轉機構所采用的安全摩擦離合器經檢查摩擦片有一定的摩損,但伋然能夠起到傳遞功率的作用,對系統沒有較大影響。(3)減速機的檢查。將傳動小齒輪與回轉大齒圈分離后,啟動回轉驅動,減速機運轉平穩,無任何異常發生。(4)齒輪嚙合的檢查。經檢查回轉機構兩齒輪付間嚙合良好,無任何異常情況。(5)確定回轉軸承存在問題。經過分析,對回轉機構出現問題的主要原因集中到回轉交叉滾子軸承上,而造成回轉軸承故障的主要原因一是軸承損壞,二是軸承缺油。①軸承損壞。該軸承主要由外齒圈、上下座圈、滾柱所組成,在其滾道上排列著140只尺寸為φ80×79mm的滾柱。自2011年10月投入運行以來運行平穩,未發現異常情況,只是在2013年7月后連續出現卡澀現象,經過清洗、加油后仍能夠正常運行,但所用的時間不長,在8月份出現不能回轉后,疑是個別滾柱出現問題,造成卡死現象。②軸承缺油:該軸承的潤滑方式是由安裝在回轉平臺上的自動加油泵通過加油管及設置在上下座圈結合面內側園周上的12個φ6mm的加油孔向軸承供油。當斗輪機運行時,油泵會自動開啟不間斷的向軸承注入潤滑脂。自設備投入運行以來,維護人員只要發現油泵內潤滑油較少時,都會向油泵內添加規定的潤滑脂。因此,從原理上該軸承缺油的可能性較小,且在回轉軸承的上方安裝有防止煤粉進入軸承內的防塵罩。但是2013年7月回轉機構出現卡澀現象后,在軸承上方將防護罩割開向軸承內注入柴油進行清洗,發現其內部有煤塵,加入機械油后軸承能夠轉動;在8月份出現不能夠回轉后,將防塵罩多處割開后進行清洗,情況有一定的好轉,懷疑軸承內嚴重缺油的可能性較大。

綜上所述,為徹底消除回轉機構的卡澀現象,確保設備能夠正常運行,必須對回轉機構軸承進行解體檢查。

圖1

3 回轉軸承的頂升檢查

DQ1500/2500.38型斗輪堆取料機從整體結構上可分為上部回轉機構、下部固定平臺和尾車部分;固定平臺與行走機構組成一體,起到支撐整個回轉機構的作用;尾車部分與回轉機構無鋼結構相聯;回轉交叉滾子軸承通過聯接螺栓固定在回轉平臺與固定平臺之間,整個回轉機構上部結構及設備總重約320噸,其大部份結構采用焊接及高強螺栓聯接。根據多年來對斗輪機回轉機構進行檢修的工作經驗,采用對回轉機構整體頂升的方法進行回轉軸承解體檢修、檢查,是最理想的方案。(如圖2)。

3.1 頂升準備

圖2

3.1.1 確定頂升支撐位置

根據斗輪機整體平衡報告,當斗輪機懸臂水平放置時,整個回轉機構的重心偏于后臂架一側,距回轉軸承中心110mm,回轉軸承承受正壓力,當拆除軸承上的聯接螺栓后,在無外力的作用下,整機不會傾斜。由于回轉機構的整體重量約為320噸,選用4臺200噸液壓千斤頂作為頂升設備,為防止軸承螺栓拆除后可能造成向后傾的情況,工作開始前將斗輪機懸臂按-2°放置,且保持其油缸的壓力。根據斗輪機結構當懸臂中心重直于行走軌道中心時,才能夠利用固定平臺箱型框架對回轉平臺兩側金屬結構框架進行頂升,故確定4臺千斤頂的距離為行走軌道方向3220mm,懸臂方向6635mm,在此點的結構上根據回轉與固定平臺間的距離,制作、安裝千斤頂上、下支座,以確保工作完成后,原有鋼結構不會產生變型。

3.1.2 懸臂支撐準備

由于在頂升過程中,回轉平臺以上部分重心傾向懸臂一側,必須做架子進行支撐。為了利用現場資源,減少費用,利用煤場作為支架支撐。將斗輪機停在預定位置,回轉懸臂使其中心與行走軌道中心垂直,確定斗輪位置。提前半個月將煤堆高度至懸臂水平高度以上2米左右,經過日曬、雨淋、壓實,確保最后高度稍低于懸臂水平位置。

3.1.3 技術文件、工器具準備

(1)在工作開始前應真對所要進行檢修的設備制定有效的措施(如檢修作業文件包、組織措施等),并進行危險點分析。(2)所用的設備、工具器材必須安全可靠,起重用器具必須在有效檢驗期內。

3.1.4 風險預控措施

此項工作為高風險作業,為控制頂升過程中可能產生的風險,在現場采取了以下控制措施:(1)在工作開始前應真對所要進行檢修的設備制定有效的措施,并進行風險分析,在工作中應對更換方案、實施步驟、各道工序逐項進行檢查,做到心中有數,確保萬無一失。(2)做好頂升過程中的事故預想,并組織2次現場演習,確保一旦發生危險要有序撤離現場。(3)為防止斗輪機工作中產生移動,將設備停在預定位置后,用木楔從兩個方向將驅動臺車剎牢,以防滑動。(4)回轉軸承與回轉平臺間采用54只M36mm螺栓相聯接,螺孔直徑為φ39mm,為防止頂升、降落過程中產生水平位移,采用φ273×25mm,φ208×17mm的合金鋼管制作4只活塞套筒,作為定位銷配合千斤頂起落,使回轉機構在頂升過程中只能上下移動,不能水平移動。(5)為防止在頂升過程中千斤頂突然失控使回轉機構產生傾斜,同時確保施工人員的人身安全,在活塞套筒結合面間根據頂升高度,隨時增、減墊片,考慮到每個墊片的重量采用10mm的鋼板進行制作,其數量可根據頂升高度確定。

3.2 軸承的頂升

所有準備工作完成后,將開始進行回轉軸承的頂升工作,具體步驟如下:(1)將斗輪機停在預定位置,回轉懸臂使其中心與行走軌道中心垂直,用木楔從兩個方向將驅動臺車剎牢,在斗輪處的煤堆上墊上相應數量的道木,使斗輪懸臂放在上面后向下傾斜2°。按要求完成該項工作后,辦理工作票,執行安全工作程序。(2)拆除回轉軸承防塵罩,拆除尾車頭部落煤筒影響頂升部分,拆除回轉限位開關及支架,拆除回轉小齒輪。(3)測量、安裝導向活塞及千斤頂上下支座,導向活塞要求滿焊,其焊縫高度不是小于16mm,千斤頂支座可根據實際情況采用不同的焊接方式,安裝工作完成后,將4只千斤頂分別安裝四個支點上,將制作好的墊片運至現場導向活塞邊上。(4)在回轉平臺上垂直范圍內吊2根鉛垂線,并做明顯記號,以觀察上升時水平度。在4臺千斤頂座上分別固定一節短尺,以便頂升過程中隨時量算尺寸。(5)在軸承下座圈與固定平臺間安裝3只10噸千斤頂,并略微受力,防止軸承上下座圈固定螺釘拆除后,下座圈脫落。(6)在軸承上座圈與回轉平臺座內部園周上均布焊接8付吊板,并用M30的螺栓將其固定, 使上座圈在頂升過程中 隨回轉平臺一同上升。(7)分組拆卸軸承內圈與斗輪機回轉上座圈連接54只M36螺栓,拆除軸承上下座圈緊固螺釘。(8)均勻頂升4臺200T千斤頂,各頂升1mm后,停止頂升,靜置5分鐘,檢查4臺千斤頂有無泄壓明顯、滲漏油等現象,檢查上下底座有無變形、焊縫開焊等現象。(9)頂升4臺200T千斤頂:上升高度為5mm,停止頂升,靜置5分鐘。檢查4臺千斤頂有無泄壓明顯、滲漏油等現象,檢查上下底座有無變形、焊縫開焊等現象。(10)繼續頂升:每次上升高度為10mm,在4只導向套管結合面處各插入10mm的墊板一塊。起升至所需的高度時,停止頂升,確認此高度是否具備軸承滾柱檢修工作需要,若具備,千斤頂保持緊頂狀態,再次檢查4臺千斤頂有無泄壓明顯、滲漏油等現象,檢查上下底座有無變形、焊縫開焊等現象。

3.3 存在的問題、原因分析及處理

3.3.1 存在的問題

回轉軸承解體后發現,軸承上下座圈軌道完好,無磨損情況發生,140只滾子不同程度存在銹蝕現象,且有6只滾子產生少量直線磨損;軸承內缺油嚴重,大部份軌道內存在煤粉,且加油孔堵塞。

3.3.2 產生故障的原因分析

(1)回轉軸承在安裝時未進行解體加油,只是利用自動加油泵在設備運行中進行加油,油量較少。(2)軸承生產廠商為了調整軸承滾柱與軌道間的間隙,在軸承上下座圈的結合面上增墊了0.5mm的墊片,將原本φ6mm的加油孔從中間隔離,使潤滑油不能夠順利進入軸承內。(3)自動加油泵除供給回轉軸承潤滑油外,還向回轉減速機下部軸承供油,由于向回轉減速機供油的管道短, 且油路 暢通,而向軸承供油的管道長,同時被墊片堵塞,造成潤滑油未能夠加到軸承內,至使軸承長期于無油狀態下運行。

3.3.3 問題處理

(1)對全部滾柱、上下座圈滾道進行清洗,清理銹蝕,并測量滾柱磨損情況,做好記錄。

(2)將結合面處的墊片在加油孔處剪開,并疏通供油管道,并檢查軸承密封情況。

3.4 軸承的回裝

(1)檢查、修理軸承后,按拆除時的順序安裝滾柱,安裝后在軸承內加入適量潤滑脂。(2)軸承加油后,按頂升時的要求人員到位,并在軸承內部安排1人觀察其下降情況,同時進行螺栓對位工作。(3)取出活塞套筒兩結合面處的全部墊片;現場統一指揮,開始下降:每次下降高度為10mm,當下降至最后15mm時,應檢查上座圈與下座圈之間的間隙是否一致,發現問題及時調整,軸承就位后.安裝、緊固軸承上下座圈螺釘。(4)安裝軸承內圈與斗輪機回轉上座圈連接54只M36螺栓,并按照對稱順序將其緊固。(5)拆除此次頂升工作所安裝的所有部件,安裝、恢復所拆除的斗輪機所有護罩、落煤筒、限位開關及支座等,全部工作完成后即或送電試車。

4 結語

斗輪堆取料機回轉機構交叉滾子軸承無論是更換,還是解體檢修,采用頂升法都是一種安全、可靠、工期短、費用低的方法。但在整個工作過程中應注意以下幾點:(1)全過程要統一指揮,且工作人員服從指揮。(2)工作中各工作點要有專人監護。(3)檢修前、過程中的技術數據必須認真測量記錄。

經過近3個月的運行,斗輪機回轉機構運轉平穩,大小齒輪嚙合良好,各項運行數據穩定,達到額定出力。至此,回轉機構故障缺陷徹底消除。