車身焊裝夾具銅板設計優化

雷振華(湖南長豐獵豹汽車有限公司,湖南永州 425000)

車身焊裝夾具銅板設計優化

雷振華(湖南長豐獵豹汽車有限公司,湖南永州 425000)

車身焊裝夾具在外觀焊點位置通常需要增加銅板保護,以確保焊點外觀平整、美觀。傳統的夾具銅板設計存在一定缺陷。筆者在總結了銅板設計基本規律的基礎上,采用挖孔、開槽、分解等創新思路,設計制作出一種更為實用的新型銅板。現場運行實踐證明,該設計方案可降低操作者的工作難度,減少銅板返修次數,提高對應焊點的外觀效果。

車身 夾具 外觀焊點 銅板

外觀焊點是指車門蓋以及天窗等在打開或關閉狀態下,從整車內部或外部能夠看到的焊點。它的平整美觀度會直接影響到客戶對汽車的外觀感受和品質評價。為了使車身外觀焊點平整、美觀,通常需要在夾具對應位置設置銅板保護,傳統的銅板設計存在一定缺陷,如:焊接時容易打滑,造成焊點位置不準確;用墊片連接的銅板易脫落;銅板變形快,需頻繁打磨修整及更換;與板件貼合不良時容易造成焊點打鐵分流等。上述缺陷導致夾具上有銅板的工位維護成本偏大,而且對操作者的工作技能和責任心的要求很高,一旦操作者稍不注意,就容易出現焊點品質不良的情況。為了使這一問題得以改善,筆者對傳統銅板的設計進行了優化,并在公司焊裝車間進行了逐步推廣應用。

1 公司目前各類銅板的調查分析

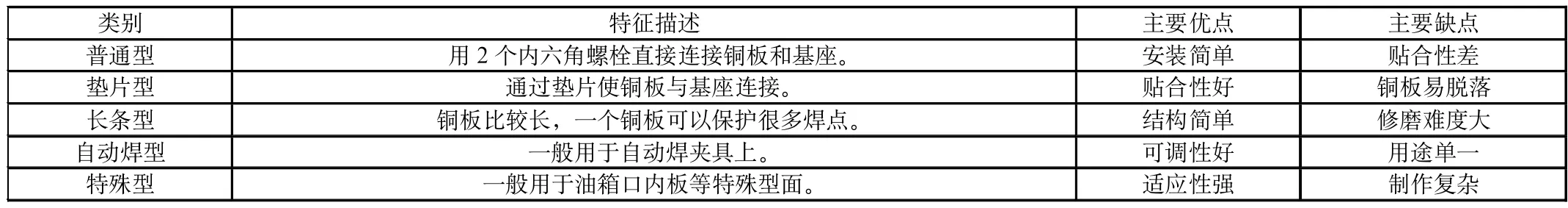

通過對本公司Q-CAR、CS6、CS7、IO四款車型所有夾具銅板的現場拍照和統計分析,得出分類表如表1所示。

2 焊裝夾具銅板設計優化案例

2.1 優化前后對比

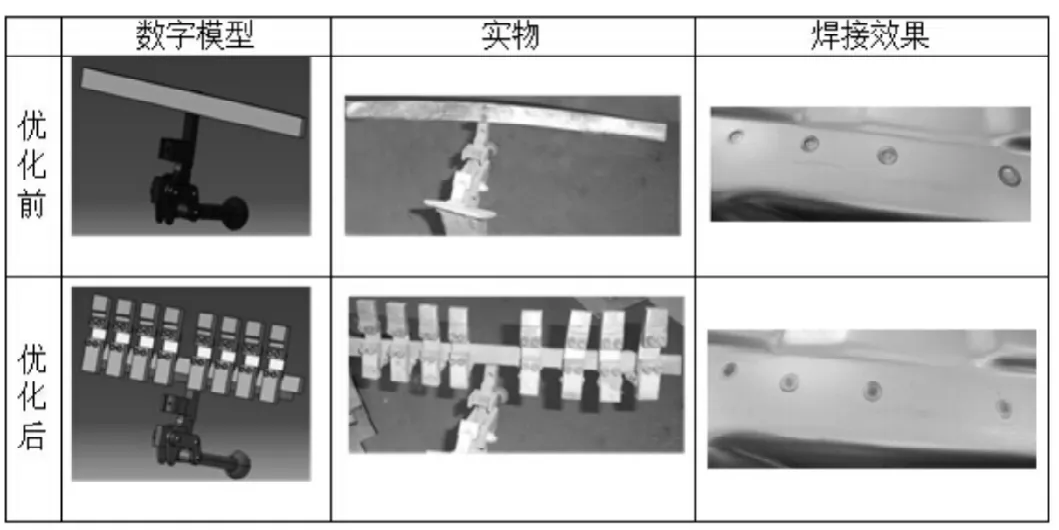

在公司各車型所有的外觀焊點中,CS7車型后側圍上部焊點出現品質異常的概率最高,嚴重影響一次下線合格率。通過現場研究發現,該位置焊點采用的保護銅板類型屬于長條型,對于大量焊點在同一型面上而且都需要銅板保護的情況,這是一種常規的設計方法。為了優化該設計方案,使其缺陷盡可能少,文章設計了一款新型焊裝夾具銅板。優化前后對比如表所2示。

表2 CS7后側位上部銅板設計優化前后對比

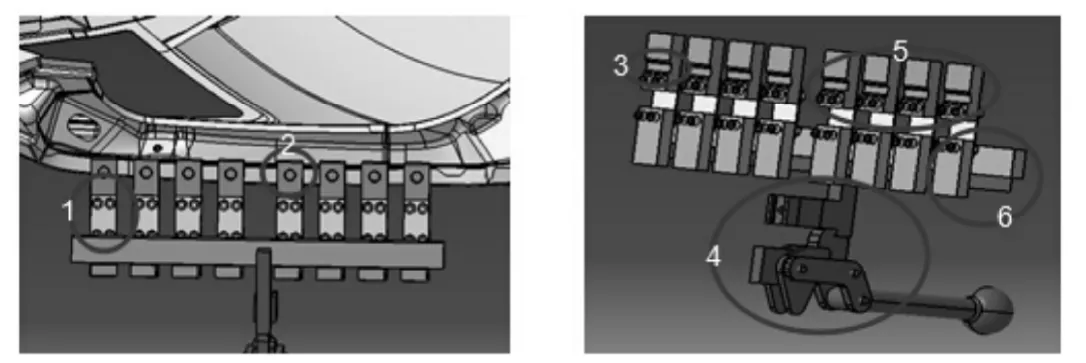

圖1 新型焊裝夾具銅板組件設計數模及原理

表1 夾具銅板基本分類和優缺點對比

2.2 設計要點

本設計方案的主要特點是綜合了目前各類焊裝夾具銅板的優勢。設計要點主要包括6個方面(對應位置如圖1所示)。

(1)連接彈片由常用的普通鐵片改為彈性很好,耐沖擊性能高的不銹鋼304材料,使銅板不易脫落。(2)點焊位置開凹形導向槽,使焊點位置更準確,而且點焊時槍嘴不會打滑。(3)與外板貼合的分界處磨出一條凹槽,避免了銅板使用變形后側圍外板邊緣打鐵和壓印的出現。(4)設置了一個活動夾持機構,在擺件之前可以打開,避免擺件困難。(5)由原來的整體式銅板改為分體式銅板,使銅板不易變形,而且相互之間不再影響和干涉。(6)墊片的下部支座也采用分體式,可以確保每個小銅板角度可隨意調節,能更好的適應弧形的焊接面。

2.3 制作方法

(1)選用料厚15mm的鉻鋯銅制作單個銅板,加工成規格為長60mm,寬30mm;數量與焊點數量一致,在點焊位置的銅板背面開一個直徑12~14mm,深3mm的導向槽,在與板件結合位置下方開一個寬16mm,深3mm左右的槽隔離槽,在下部合適位置開2個直徑為7mm的通孔。(2)選用料厚2mm的不銹鋼304彈片,加工成規格為加工成規格為長56mm,寬30mm,數量與焊點數量一致,在與銅板連接位置開4個φ6的孔。(3)選用M6的內六角圓柱頭螺釘,以及配套的外六角螺母,產品等級均為C級。(4)選用料厚為15mm的Q235鐵塊,規格和數量格根據實際情況而定。(5)將所有單件通過CO2保護焊焊接和螺栓連接的方式組合在一起。(6)運用上述制作方法制作完工并安裝后,還需要進行反復的試焊、修整,以確保其安裝在合適位置。

3 方案總結

本文的新型銅板設計綜合了以前各類銅板的優點,同時通過挖孔、開槽、分解等思路進行了適當創新,使保護銅板的結構得以優化,很好的避免了傳統銅板的各類缺陷,增加了銅板與鈑件的貼合度,并使得銅板不易脫落,不再有外板邊緣處打鐵的情況,不易變形,點焊不會滑槍。車間推廣應用實踐證明,該設計方案可顯著提高外觀焊點的平整美觀度、位置準確性,并能降低銅板的損耗率和工人的勞動強度。

[1]專業委員會.中國機械工程學會焊接學會電阻焊[C].電阻焊理論與實踐.北京:機械工業出版社,1994:100-106.

[2]唐遠志,向雄方主編.汽車車身制造工藝[M].北京:化學工業出版社,2009.136-143.

[3]ORBARA.Welding parameters of the standard[S].Mitsubishi technical standards,1998:2-4.

[4]朱耀祥,浦林祥主編.現代夾具設計手冊[M].北京:機械工業出版社,2010:123-131.