大型設備移位施工技術

彭志林 劉寶 劉曉雯(中石化中原油建工程有限公司 四川 達州 636150)

一、工程概述

普光氣田凈化廠內多數設備坐落在狹小的框架鋼結構內,酸氣氣田的介質對設備腐蝕嚴重,設備壽命短,更換頻繁,其設備更新的進度直接影響凈化廠的產量。我單位在凈化廠內數年的施工中,運用自己獨特的施工方法,在工期緊、任務重、作業空間復雜的環境,更換大型設備數十臺,解決了狹小空間設備更換的施工難題。

二、施工工藝流程及操作要點

1.施工工藝流程

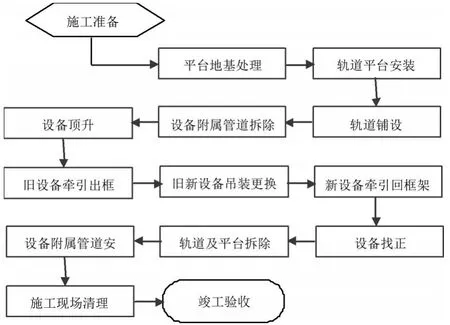

設備移位更換施工流程:

2.平臺地基處理

安裝軌道支架平臺時,考慮到設備較重,承壓較大,可根據更換設備的重量,擬采用δ=50mm的Q235B鋼板作為平臺基礎。

3.軌道平臺安裝

鋼板鋪設完成后,安裝支撐軌道的平臺,平臺采用H型鋼和工字鋼制作,根據現場實際情況,平臺寬度稍大于設備的直徑,平臺水平高度略大于設備底座內的橫梁高度,即保證設備水平位移時框架結構不受力。

4.軌道鋪設

設備移位是由牽引車托舉設備在軌道上牽引,軌道承受著設備與牽引車的重量,在鋪設安裝過程中對其精度要求很高。

(1)小車軌道的定位

為防止小車在牽引設備過程中發生偏移現象,在滑道支架的軌道上方焊接50×50方鋼預制兩條小車軌道,即在HW300×200軌道上方采用斷焊方式各焊接一條50×50方鋼的小車軌道。在安裝HW300×200的型鋼軌道前,先將50×50方鋼的小車軌道焊接固定在型鋼上,分別找出型鋼軌道兩頭的中心,用放線繩定位,然后分別從中心線向兩邊偏移25mm定位,即是50×50方鋼的兩條邊緣線。為防止變形,應按如下草圖制作卡子數個在平臺上放樣,在線的周圍用L75×75×8角鋼焊制8—10抓,把待組裝構件固定,為減少應力,部分地方可反變形措施。

(2)小車軌道的焊接

小車軌道的焊接采用斷焊方式,在軌道焊接過程中,要嚴格控制軌道的水平度、橈曲度、扭曲度及順直度,如出現變形,應及時進行矯正。為了減少焊接變形提高焊接速度,焊縫長度超過0.8米的采用CO2氣體保護半自動焊,其他部位采用手工電弧焊。

5.附屬管道拆除

設備牽引前,將設備附屬的管道拆除,考慮新設備安裝后還需與管道連接,管道拆除時使用等離子切割機,盡量不破壞母材。拆除時使用倒鏈將管道固定,防止拆除后管道沒有支撐而上下擺動。

6.設備頂升

為使設備能放置牽引車上順著軌道牽引處框架,需現將設備頂升離開原設備基礎,根據設備的重量,擬采用大噸位同步液壓千斤頂。設備頂升使所用的托架按照原設備底座加工制作,按照設備底座尺寸加工制作兩個臨時托架。用H型鋼加工制作2個放置液壓千斤頂的平臺,放置在設備頂升處投影部位,并與下鋪的鋼板焊接。千斤頂受力座橫梁上加筋板,防止被壓變形,支座底部鋼板下面鋪設枕木,以保證其穩定性。

7.設備牽引

(1)牽引設備的選擇

根據本工程情況,為了提高施工效率,特專門找專業桁車廠家設計制作2臺電動臺車作為牽引設備的工具,臺車承受重量需滿足設備安全拉運。

(2)設備牽引

準備階段。

通過同步液壓千斤頂將設備頂到合適高度,然后將2臺100T臺車安置在設備鞍座下。

設備拉出階段。

在設備往外牽引的時候,需要在設備行走過程中應有專門人員控制臺車開關并且檢查是否臺車有跑偏。

8.設備吊裝

單臺吊車的承擔負荷不得超過其額定負荷的80%。吊裝前應對吊裝工況進行驗證,確保吊裝能夠滿足吊裝要求。

吊裝參數計算

⑴吊裝負荷計算:

設備吊裝負荷P=G+G′

其中G為設備重量,G′為吊裝索具重量;

⑵設備吊裝負荷分配計算:

設備單臺吊車荷載=起重總量*動荷載系數

⑶吊裝半徑計算:吊裝半徑=吊車最小回轉半徑+吊裝設備最大半徑+工作余量*2

⑷吊裝高度計算:吊裝高度=滑道高度+設備高度+索具高度+吊鉤長度+工作余量

吊車參數及吊車選型

查吊車額定起重量表

三、結束語

本方法在受限空間設備更換中具有通用性,雖然措施工作量較大,但相比常規施工方法拆除設備周邊的框架鋼結構,甚至拆除設備上方的設備,無論從工作量、施工周期等多方面考慮,該方法工藝都具有明顯的優勢。以凈化廠四聯合一系列的末級硫冷凝器(重約180t)為例,采用該施工工藝,更換使用周期為40天,而建設時使用周期60天,相比工期縮短20天,節省施工費約80余萬元,取得了良好的經濟效益和社會效益,從而證明了其的合理性和先進性。

[1]《大型設備吊裝施工工藝標準》SH/T3515-2003.

[2]《石油化工靜設備安裝工程施工質量驗收規范》GB50461-2008.