安源牌客車空調制冷機組斷皮帶的處理

劉奇榮,胡 江

(江西應用工程職業學院,江西 萍鄉 337042)

1 要解決的問題

型號為PK611000 安源牌大客車,整車整備質量10200kg,發動機功率220 馬力,外型長11450 mm,寬2500mm,高3320mm。此車型的空調壓縮機的傳動皮帶,即使是進口高級皮帶,工作不到1 小時就會過熱而被拉斷,使空調系統形同虛設。

2 檢查分析

經檢查此空調系統為非獨立式空調系統,壓縮機和發電機都是依靠發動機主軸通過皮帶傳遞動力和扭矩的,膨脹閥、冷凝器、蒸發器、管路、操縱面板及輔助裝置等沒有出現故障,制冷劑也充足,故障可能出在壓縮機部分。安源牌PK611000 型客車空調制冷機組壓縮機采用德國Bock公司原裝進口FKX40/650N 大排量壓縮機,并配有完善的怠速提升控制裝置,可靠性好,運行壽命長,適用于大馬力后置式客車安裝使用,空調機組運行具有強弱兩檔制冷和通風功能,且能實現自動控制為增加車內新鮮空氣而設有電動可調控制新風引入系統及負離子發生裝置,以滿足用戶的不同乘務需求。

2.1 FKX40/650N 型制冷壓縮機的工作原理

當空調系統啟動時,壓縮機電磁離合器吸合,發動機通過皮帶驅動壓縮機,氣態的HFC-I34a制冷劑被壓縮機吸入,經壓縮后成為高溫高壓氣體送入冷凝器液化,同時向車外周圍空氣放熱,液態的制冷劑經干燥、脫水過濾后,流至膨脹閥,經節流減壓成低溫低壓霧狀工質進入蒸發器,蒸發而吸收熱量,經蒸發器翅片與空氣換熱,致使車廂內空氣溫度下降。從蒸發器出來的制冷劑蒸氣通過低壓管被壓縮機再吸入,周而復始進行制冷循環,從而把車廂內熱量不斷帶到車外,達到制冷目的。同時,由于蒸發器表面溫度低于空氣零點,導致流經表冷氣的空氣中的水分不斷被冷凝成為露水流出車外,從而達到去濕目的。

2.2 故障產生的原因

(1)現場觀察情況。檢查壓縮機和電磁離合器都正常,唯有傳動裝置即連結發動機與壓縮機及發電機的皮帶不是斷就是過熱磨損,天天調換,即使是調換進口高級皮帶也是如此。經現場觀察,壓縮機安裝于汽車主發動機附近,出廠安裝時加裝了過渡輪,此過渡輪一方面可調整皮帶的張力,另一方面可使壓縮機轉速比發動機轉速略有提高。安裝時應保證發動機皮帶輪的帶槽與壓縮機離合器皮帶輪的帶槽在同一平面內,而現實是壓縮機皮帶輪移出50mm,皮帶松緊應能調整,松緊程度為在皮帶中間施加98N(10kgf)的力,其撓曲量為10~12mm。

(2)技術參數檢查及分析。①發動機皮帶輪端面與壓縮機皮帶輪端面不在同一平面內,壓縮機移出50mm 的距離;②過渡輪與壓縮機皮帶輪也不在同一平面內,并張得過緊,使皮帶增加負荷和輪槽磨檫;③連結發動機和壓縮機的皮帶型號為:VOLTA POWER XPB 2000Li,1800lLi,1500Li;④量得壓縮機和發動機輪心距離為777mm,預計改為700mm 左右;⑤發動機皮帶輪外徑Φ188 mm,槽寬16mm,皮帶齊外徑面;⑥壓縮機皮帶輪外徑Φ240mm,槽寬17mm,皮帶低外徑面,每邊2mm;⑦壓縮機輪軸線與底板底面高差244mm;⑧壓縮機輪軸線與底板表面高差188mm;⑨壓縮機皮帶輪與發動機皮帶輪,兩輪軸心高差188mm;⑩張緊輪(過度輪)安裝在壓縮機底板上直接張緊發動機和壓縮機間的皮帶。

由于以上原因,使皮帶易斷或過熱磨損嚴重,要天天調換。

3 技改方案

技改有三套配套方案:第一,前兩種方案都想采用安裝過渡輪,因為過渡輪一方面可張緊皮帶,起調節皮帶張力的作用。第二,因為D發<D 過(帶輪直徑D),D 過>D 壓。據N1/N 2=D2/D1,則可使壓縮機轉速略有提高,保持壓縮機的轉速與技改前相同。

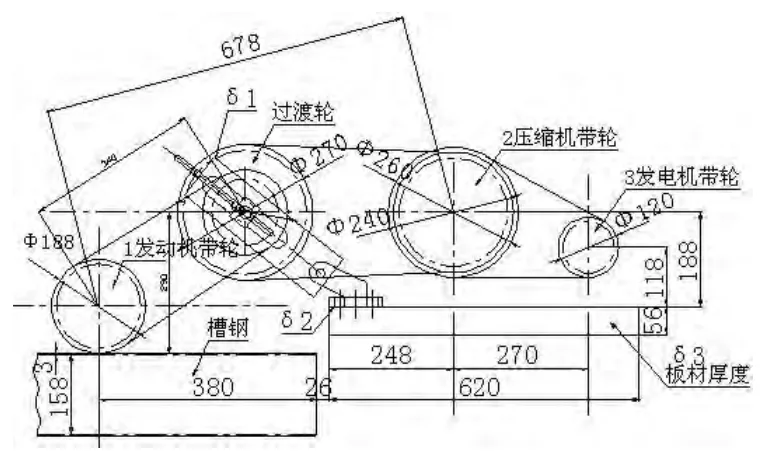

第一套方案見圖1。

圖1 第一種方案

此種方案的特點是:(1)安裝了過渡輪。(2)它屬于三級傳動,D發<D 過,D 過>D 壓,D 壓>D 發。從轉速的關系來看,使用過渡輪,壓縮機轉速比未使用過渡輪壓縮機轉速稍有提高,n使>n未,就更好地使壓縮機起到制冷制熱的效果。(3)從受力方面來分析:過渡輪材料采用45#鋼,過渡輪自重10kg。而支承板厚δ過<δ壓<δ發,所以有點頭重腳輕,有振動,地腳穩定性不太好,皮帶與帶輪輪槽磨插增大,維修調節困難,容易引起壓縮機皮帶輪與發動機皮帶輪不共面,造成皮帶交叉磨損,皮帶會磨插過熱而被拉斷,因此蘋礦通程汽修公司、制冷設備廠及安源客車廠都就此方案進行過安裝,但效果不佳,所以不可取。

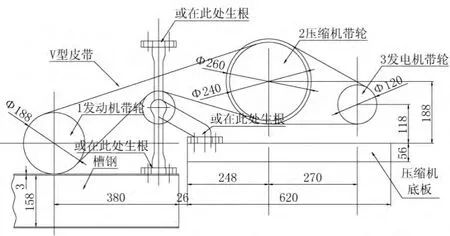

第二套方案見圖2。

圖2 第二種方案

此種方案設想可把過渡輪(或小點的張緊輪),安裝在三個地方:(1)安裝在槽鋼上(2)安裝在壓縮機底板上,(3)懸掛在某處,并且過渡輪還必須裝有螺旋可升降裝置,目的是使皮帶張緊,調節張力,特點是便于皮帶的裝卸。但是第二種方案安裝過渡輪,客車場地沒有安裝位置,所以不可取。

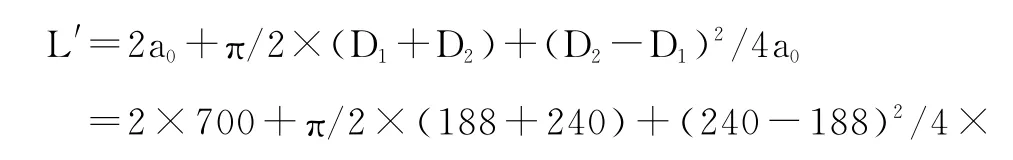

第三套方案見圖3。

圖3 第三種方案(正確采用的方案)

此種方案是不采用過渡輪而采用整體式移動底板來調節帶輪中心距,從而調節皮帶張力達到規定的張緊程度。此種方案的優點是減少了過渡輪對皮帶的輪槽磨插,車內可有安裝位置,而且改造和維修方便,便捷。第三套方案具體如下:

(1)第一種可行性方法:

設定發動機怠速為v=1000rpm 時,查機械加工手冊得,每根B型皮帶可帶負載2.5kW。

①初定中心距a0,則有:

0.7(D1+D2)<a0<2(D1+D2)

0.7(188+240)<a0<2(188+240)

299.6<a0<856

按實際條件暫定a0=700mm

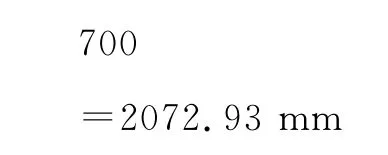

②按中心距,a0=700mm 計算三角B帶的長度:

若使用B型三角皮帶,標準長度L0=2000mm 的話,則計算長度L′=L0+△L,△L經查得,△L=40mm,所以=2000+40=2040mm,而2072mm>2040mm,所以采用中心距a0=700mm,標準長度為2000mm 的B 型三角皮帶不可行,只有縮短中心距a0。

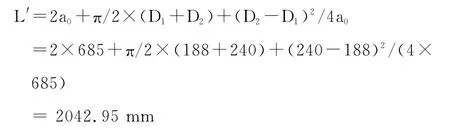

③若將中心距改定為a0=685mm,則計算長度為:

因為2043≈2040,結果與以上近似相符,于是可采用中心距為685mm,標準長度為2000mm 的B型三角皮帶。

(2)第二種可行性方法見圖3。

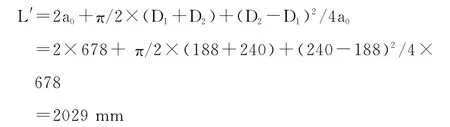

考慮安裝皮帶方便和不使用張緊輪,將中心距調整為:a0=678mm,則皮帶計算長度為:

因為2029≈2040,結果與以上相符,于是可采用中心距 為678mm,標準長度為2000mm 的B型三角皮帶。

(3)第三種可行性方法:

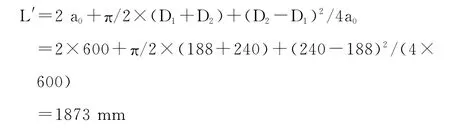

若中心距采用a0=600mm,則皮帶計算長度為:

因為1873<2000mm,所以只能采用1800mm 三角帶B型皮帶。中心距a=600時,則壓縮機皮帶輪就要水平移動777-600=177mm,而實際車內安裝位置最多可移動160mm 所以不可行。

若中心距采用a0=580時,則通過計算皮帶的長度得:L′=1833mm。故只能采用1800mm 三角帶B型皮帶,又因為1833-1800=33mm,而△L=40 mm 則40-33=7 mm,得△L=7mm,所以以中心距a0=580時,則壓縮機皮帶輪也要水平移動777-580=197 mm,以增大中心距來張緊皮帶,客車內安裝位置不夠,且不現實。因此采用中心距為580mm 時,標準長度為1800mm 的B型三角皮帶更是不可行的。

經過以上方案比較,決定采用第三套方案中的第二種方法,中心距為678mm,標準長度為2000mm 的B型三角皮帶。

4 處理措施

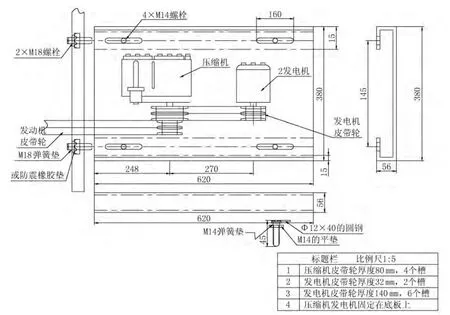

1)以發動機皮帶輪端平面為基準面,調整壓縮機皮帶輪以及發電機皮帶輪端平面與其共面,見圖3。

2)拆掉過渡輪減輕皮帶負荷,將原來三級皮帶傳動改為二級皮帶傳動,并采用整體移動式底座張緊裝置,仍然可使壓縮機轉速達到標準范圍:最高轉速為(2200~2800 rpm),最低轉速為1000rpm,仍然可調節皮帶的松緊程度達到標準范圍。

3)制作整體移動式底座后,只須調節螺栓就可調節中心距和底座固定(注:采用防震墊圈或防震橡膠墊圈)。

4)整體移動式底座的制作過程見圖4所示。

圖4 壓縮機底板

5 技術改造處理后的效果

技改處理后,皮帶減輕了過渡輪對它的負荷和磨損;維修、維護、裝卸,調節皮帶方便簡單,只需調節螺栓;保證了壓縮機的工作轉速達到標準范圍。原來采用進口高級皮帶每根按40元算,2根80元,而現在只需要7元一根的普通皮帶,2根14元,并且運行了兩年多都無需調換,就按一天工作1小時,損失皮帶2根計算,那么兩年多來可以節約資金50000余元。目前該項技改方案得到了上級的認可,被萍礦集團公司評為科技成果三等獎,該方案已被安源客車空調廠采用,該安源牌系列客車空調傳動裝置已全部按該方案改造。