基于PAC的汽車變速器換擋試驗臺系統(tǒng)設計

米 林,吳 俊,譚 偉

(汽車零部件先進制造技術(shù)教育部重點實驗室,重慶 400054)

變速器是汽車傳動系統(tǒng)中的一個重要組成部分,其性能直接影響整車的動力性和可靠性。對變速器零部件性能、壽命進行測試是每個廠家及質(zhì)檢部門必須經(jīng)歷的環(huán)節(jié)[1]。

變速器換擋試驗是檢測變速器性能必不可少的流程。在傳統(tǒng)的換擋實驗中,選擋、換擋的動力來源是人,不僅效率低,而且不同人的操作方式和習慣不一樣,對選換擋力、位移的把握都不同,直接影響了對變速器換擋品質(zhì)的客觀評價[2]。因此,需要一套精度高、可靠性強、智能化的測控系統(tǒng)來保證試驗的準確性。

通過對國外試驗臺的借鑒和研究,結(jié)合虛擬儀器開發(fā)了基于PAC的變速器換擋試驗臺架。試驗臺采用氣壓缸來驅(qū)動換擋機械手,用PAC實時采集換擋位移、換擋力、轉(zhuǎn)速轉(zhuǎn)矩等多項參數(shù),通過工業(yè)以太網(wǎng)傳送至操作員站。操作員負責試驗臺的控制管理、了解其運行狀態(tài)。

1 測試原理及機械結(jié)構(gòu)

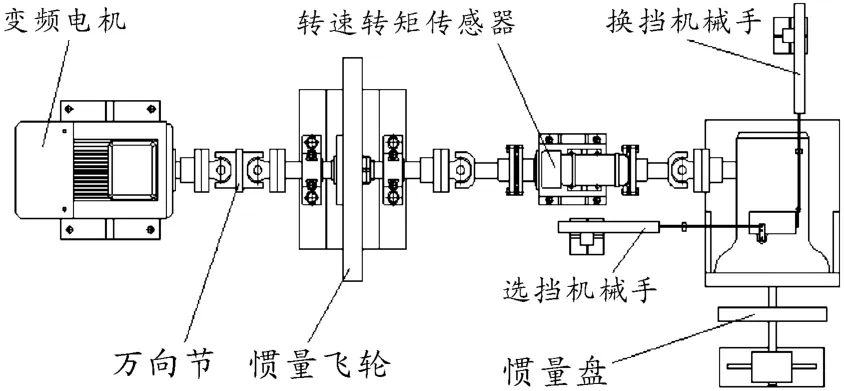

試驗臺機械結(jié)構(gòu)如圖1所示,主要包括變頻電機、慣量飛輪、選換擋機械手、被試變速器和萬向節(jié)等。試驗臺的主要功能是模擬實際工況來測試變速器的換擋性能。變頻電機是整個試驗臺的動力部分,它主要模擬實際工況下?lián)Q擋時的車速。慣量飛輪的作用是模擬行駛中整車的慣量。慣量盤模擬汽車行駛中發(fā)動機的轉(zhuǎn)動慣量。選換擋機械手模擬行駛中變速器的換擋,選擋機械手由交流伺服電機和絲杠組成,通過力矩和位置的混合控制實現(xiàn)選擋力、選擋速度、選擋位置的精確可調(diào)。換擋機械手采用氣壓驅(qū)動,氣壓驅(qū)動具有運動速度快、可壓縮和抗沖擊的特性,與人肌肉的彈性和柔順性比較吻合。轉(zhuǎn)速轉(zhuǎn)矩傳感器采集變頻電機的轉(zhuǎn)速,通過RS232C總線將數(shù)據(jù)傳給PAC進行轉(zhuǎn)速的閉環(huán)控制,試驗臺的單參數(shù)換擋信號也是轉(zhuǎn)速。試驗過程中,主要采集轉(zhuǎn)速(車速)、選換擋力、選換擋位移等參數(shù)來作為換擋品質(zhì)的評價依據(jù)。

圖1 變速器換擋試驗臺機械結(jié)構(gòu)

2 試驗臺硬件系統(tǒng)

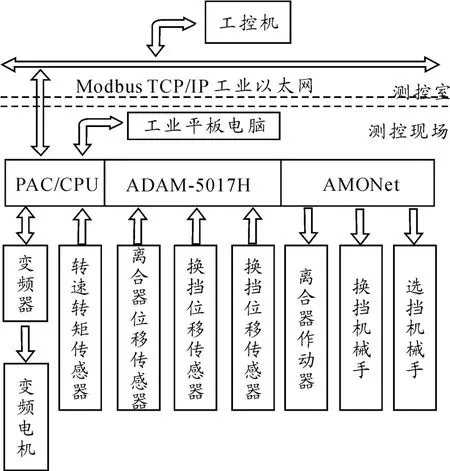

試驗臺硬件系統(tǒng)結(jié)構(gòu)如圖2所示。

圖2 硬件系統(tǒng)結(jié)構(gòu)

系統(tǒng)采用PAC+PC分級分布式控制形式。研華的ADAM-5550KW系列PAC具有獨特的雙CPU架構(gòu):上層的AMD GeodeTM GX533M CPU功能強大,具有HMI軟件功能、數(shù)據(jù)庫功能以及強大的運算能力等;下層的 ARM7 CPU負責底層I/O模塊的操作和控制,保證I/O端口的實時、穩(wěn)定、可靠操作[3]。ADAM-5017H8通道高速模擬信號輸入模塊,用來采集離合器位移,選換擋位移、力等模擬量信號。AMONet運動控制模塊可實現(xiàn)離合器作動器、選換擋機械手的運動控制。PAC和變頻器之間通過Modbus總線進行通信。將工業(yè)平板電腦連接至PAC,利用PAC內(nèi)置的測控軟件可在現(xiàn)場調(diào)試和運行試驗臺,現(xiàn)場操作的優(yōu)先級高于測控室內(nèi)的操作。當工作人員進行現(xiàn)場調(diào)試和測試時,測控室內(nèi)的工控機只能實時監(jiān)控,不能操作。

工控機選用研華公司的IPC-610H,配以工業(yè)以太網(wǎng)卡MIC2660;人機界面采用三星17寸液晶顯示器,主要負責聯(lián)網(wǎng)、流程顯示、數(shù)據(jù)和圖表的處理[4]。通過Modbus TCP/IP協(xié)議和PAC實現(xiàn)實時數(shù)據(jù)傳輸。

3 試驗臺軟件系統(tǒng)

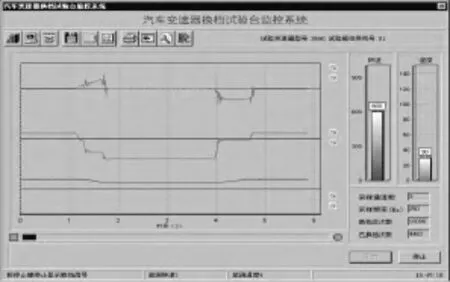

該測控系統(tǒng)的軟件分為上位機監(jiān)控軟件和PAC測試控制軟件。上位機軟件操作界面截圖如圖3所示,軟件負責實時對轉(zhuǎn)速、擋位、選換擋力、位移等相關(guān)參數(shù)進行整理和趨勢分析等;圍繞試驗實現(xiàn)故障報警、保護等輔助功能。軟件的開發(fā)平臺采用美國國家儀器(NI)公司的虛擬儀器開發(fā)軟件LabView[5]。LabView沒有常規(guī)儀器的控制面板,利用計算機強大的圖形用戶界面(GUI),采用可視化的圖形編程語言,在計算機屏幕上建立圖形化的軟面板來替代傳統(tǒng)儀器面板。在操作時,用戶通過鼠標或鍵盤操作軟面板來檢驗儀器的通信和操作。下位機PAC運行的是WinCE 5.0操作系統(tǒng),采用基于IEC61131-3標準的應用程序開發(fā)軟件 KW-Multiprog進行開發(fā),負責對現(xiàn)場電氣設備的控制和數(shù)據(jù)采集,自動完成設定的試驗[6]。

圖3 監(jiān)控系統(tǒng)操作界面圖

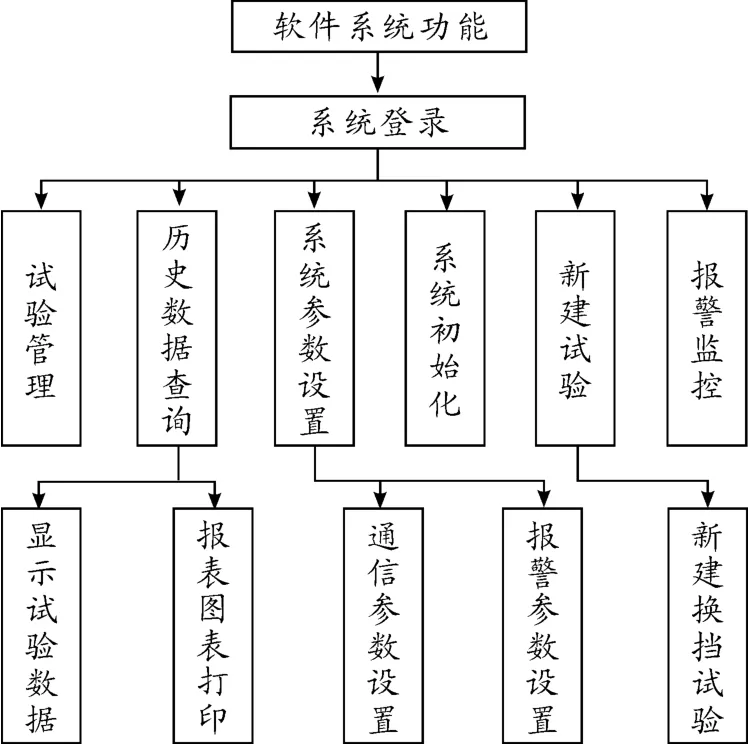

如圖4所示,上位機軟件主要由系統(tǒng)登錄、試驗管理、歷史數(shù)據(jù)查詢、系統(tǒng)參數(shù)設置、新建試驗和報警監(jiān)控等部分組成。系統(tǒng)以數(shù)據(jù)庫的形式存儲用戶信息,如用戶信息匹配則登錄系統(tǒng),才可使用軟件提供的各項功能,否則不能進入該軟件系統(tǒng)。用戶信息匹配成功后可進入試驗管理模塊,對試驗數(shù)據(jù)進行管理。管理員可以動態(tài)刪除不用的數(shù)據(jù),同時也可以對試驗信息進行管理。在歷史數(shù)據(jù)查詢時可以以圖表和報表2種方式顯示試驗數(shù)據(jù),用戶只需選擇相應的試驗名稱即可動態(tài)載入試驗數(shù)據(jù)。該模塊同時具有圖表和報表打印功能。系統(tǒng)參數(shù)設置模塊的主要作用是設定系統(tǒng)參數(shù)(如采樣周期、報警參數(shù)閾值、通信參數(shù)等)。新建試驗模塊需要用戶輸入試驗編號、試驗地點、試驗人員等信息,系統(tǒng)確認后進入變速器性能試驗模塊,同時將所填寫的試驗信息錄入數(shù)據(jù)庫,創(chuàng)建試驗數(shù)據(jù)表。

圖4 上位機軟件系統(tǒng)框架

3.1 報警監(jiān)控

報警監(jiān)控模塊提供兩級報警保護機制。使用人員通過預設報警參數(shù)來控制報警,在測量參數(shù)到達第1級報警值時,通過燈光、字體反色等方法提示使用者系統(tǒng)已進入報警狀態(tài)。使用者這時可以采取相應的措施來解除報警。當測量參數(shù)到達第2級保護值時,將自動按照系統(tǒng)預設程序采取相應的保護措施(如降低轉(zhuǎn)速、停車等),同時通過燈光、字體反色等方法提示使用者系統(tǒng)已進入保護狀態(tài)。系統(tǒng)還提供機械、電氣、控制等3方面的聯(lián)鎖保護,實現(xiàn)在故障等特殊情況下對系統(tǒng)重要部分和測試人員的保護。

3.2 自動換擋的實現(xiàn)

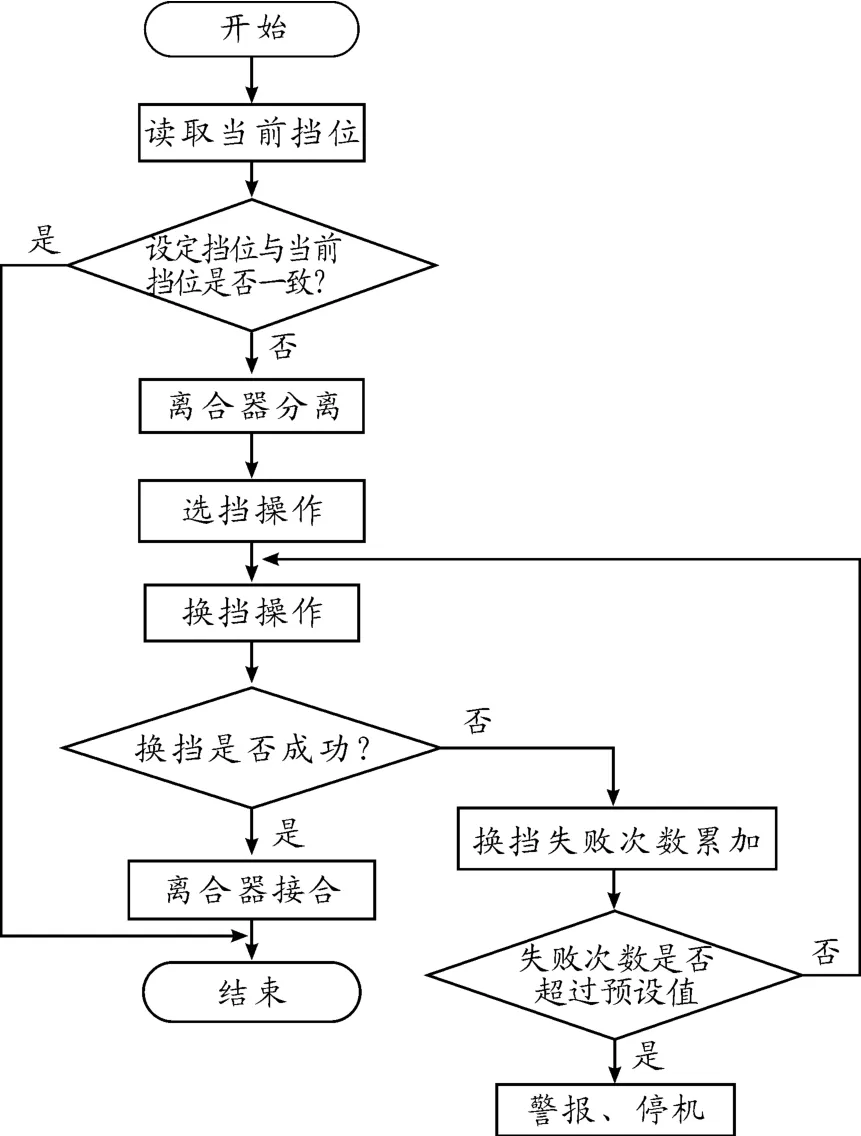

本試驗臺主要測試變速器的選換擋性能,故采用較簡單的單參數(shù)(轉(zhuǎn)速)的換擋規(guī)律[7]。當轉(zhuǎn)速達到預設的轉(zhuǎn)速范圍時,發(fā)出換擋命令,PAC將讀取的當前擋位和程序設定的擋位進行比較。如果兩者擋位相同則直接退出換擋程序;若不一樣,則執(zhí)行選擋、換擋操作。在選換擋過程中,利用位移傳感器來檢測擋位位置,不同的擋位分別對應不同的位移值,這樣就能確定實際是哪個擋位。換擋操作和選擋操作工作方式一樣,也是利用位移傳感器來確定是否換擋到位[8]。

如圖5所示,選換擋操作包括離合器分離、選擋、選擋到位、換擋、換擋到位、離合器接合等一系列步驟。每一個動作命令的發(fā)出都要驗證其條件是否滿足,以確保安全。程序具有換擋失敗報警功能。當換擋操作失敗時,換擋失敗次數(shù)累加1,然后繼續(xù)執(zhí)行換擋操作,如此循環(huán)。若失敗次數(shù)累加到超過預設次數(shù)時,程序發(fā)出警報并且停機等待。

圖5 自動換擋流程

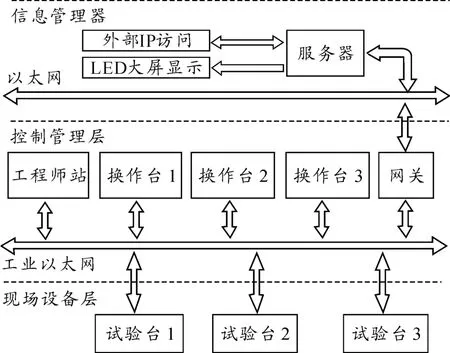

4 DCS集散控制系統(tǒng)

變速器臺架試驗主要包括變速器傳動效率試驗、疲勞壽命試驗、換擋性能試驗、同步器壽命試驗及變速器噪聲測試等[9]。為了實現(xiàn)“集中監(jiān)測,分散控制”的設計思想,整個試驗中心采用圖6所示的集散控制系統(tǒng)。DCS系統(tǒng)分為3個部分:現(xiàn)場設備層、控制管理層和信息管理層。

現(xiàn)場設備層由現(xiàn)場控制網(wǎng)絡組成,是DCS系統(tǒng)的基礎(chǔ),直接面向生產(chǎn)過程。由于其特殊的工作環(huán)境,現(xiàn)場控制網(wǎng)絡必須具有較高的實時性、可靠性和安全性。現(xiàn)場控制網(wǎng)絡多是指各種總線的集合。目前總線種類繁多,標準不一,主要以485總線、CAN總線、Profibus總線、Modbus總線為主流,各種總線并存。

控制管理層由工業(yè)以太網(wǎng)組成,將上位機等監(jiān)控設備聯(lián)網(wǎng),主要負責接收現(xiàn)場設備層控制節(jié)點上傳的生產(chǎn)現(xiàn)場實時數(shù)據(jù)信息。對于測試環(huán)境比較惡劣的,這一層的設置尤為重要。本系統(tǒng)采用的是基于Modbus TCP/IP協(xié)議的工業(yè)以太網(wǎng),利用傳統(tǒng)通信以太網(wǎng)的優(yōu)勢介入控制管理層勢必成為未來的發(fā)展趨勢。

信息管理層采用普通的TCP/IP網(wǎng)絡,將其通過網(wǎng)關(guān)和控制網(wǎng)絡連接,使得企業(yè)高層能對現(xiàn)場生產(chǎn)時時掌管,有利于高層的調(diào)度和統(tǒng)籌安排。在信息管理層中融入底層的生產(chǎn)信息可作為科學管理、市場競爭的重要手段[10]。

圖6 集散系統(tǒng)結(jié)構(gòu)圖

5 結(jié)束語

本文設計了某型汽車變速器換擋試驗臺測控系統(tǒng),詳細闡述了其機械結(jié)構(gòu)和軟硬件結(jié)構(gòu),并介紹了某齒輪廠測控中心的網(wǎng)絡結(jié)構(gòu)。該試驗臺有以下優(yōu)點:自動化程度好,系統(tǒng)測試控制精度較高;人機界面友好,減輕了工作人員的負擔;用PID算法實現(xiàn)對換擋和轉(zhuǎn)速的精確控制;可方便地進行現(xiàn)場調(diào)試和測控室監(jiān)控。

[1]祝欣波.汽車變速器疲勞試驗臺控制系統(tǒng)的研究與開發(fā)[D].武漢:武漢理工大學,2008.

[2]成欽,劉春光.一種用于 MT試驗臺架的自動換擋裝置[J].汽車工程師,2011(7):56-58.

[3]陳眾,黃超.基于ADAM-5550KW PAC的多通道同步采集系統(tǒng)軟件設計[J].電力自動化設備,2010,30(8):104-107.

[4]臧懷泉,邵彥山,劉徽波.汽車變速器試驗臺監(jiān)控系統(tǒng)設計[J].工業(yè)控制計算機.2008,21(10):9-10.

[5]費莉,王博,劉述喜.基于 LabVIEW 的數(shù)據(jù)采集及測試系統(tǒng)設計[J].重慶理工大學學報:自然科學版,2012,26(10):38-41.

[6]宋文娟.基于PAC的風力發(fā)電機組控制系統(tǒng)的研究與開發(fā)[D].長沙:湖南大學,2008.

[7]韓致信,張秀秀,鐘斌,等.基于汽車燃油經(jīng)濟性的最佳換擋規(guī)律的研究[J].機械制造,2012,50(2):30-33.

[8]杜常清,顏伏伍,李夏楠,等.行星齒輪機械式自動變速器換擋控制策略的研究[J].汽車工程,2011,33(7):608-612.

[9]QC/T 568—2010汽車機械式變速器總成臺架試驗方法[S].北京:中國標準出版社,2010.

[10]徐志偉.基于PAC的網(wǎng)絡監(jiān)控系統(tǒng)的研發(fā)[D].南京:南京理工大學,2007.