汽車門鎖止動爪滲碳工藝

郭銀芳,萬俊

某汽車門鎖止動爪零件,需表面滲碳淬火處理,以獲得一定深度的滲碳層和表面硬度。因零件為精沖-彎曲成形件,熱處理變形會影響彎曲高度,造成高度尺寸超差,需增加校正工序。而且由于零件小,批量大,使校正工序費時費力。因此,尋找合適的熱處理工藝,不僅滿足熱處理技術要求,而且變形小,可為企業降本增效。

1.試驗零件與方法

(1)技術要求 零件材料為20鋼,滲碳淬火工藝要求為:滲碳層0.1~0.4mm,表面硬度460~660HV3,零件壓彎高度(7.5±0.2)mm。零件尺寸及形狀如圖1所示。

(2)工藝制訂分析 零件小且批量大,屬于淺層滲碳,表面硬度范圍較寬,因此首選網帶爐滲碳淬火。裝爐方式首先考慮自由擺放,并根據熱處理后的變形情況做出調整。碳勢設定為常用值1.0%。

2.試驗及結果

網帶爐滲碳淬火和回火工藝參數見表1。

零件擺放方式:自由擺放在網帶上。淬火后的零件進行250℃回火,經維氏硬度檢測,表面硬度470~650HV3,滲碳層0.3mm,硬度和滲碳層都合格。經尺寸檢測,部分零件變形較大,彎曲高度尺寸7.4~7.8mm,需增加手工校正。且在校正過程中,發現10%的零件開裂,檢測開裂的零件,表面硬度在580~650HV3,心部硬度45~50HRC。

分析零件變形大的原因之一是零件擺放方式無規律,零件與網帶接觸面不一樣時,零件受自重影響不一樣,因而在加熱過程中受力狀態不一致,因此變形無規律,部分零件變形大。

圖1 止動爪零件示意

零件開裂的原因是零件表面和心部硬度高,零件經手工敲擊校正時脆性大,導致開裂。因零件擺放無規律,零件淬火后的硬度區間大,故提高回火溫度到280℃,部分零件表面硬度在460HV3以下,表面硬度超下限。

3.工藝優化

基于以上情況,對止動爪熱處理工藝進行如下優化:

(1)裝爐方式 零件大截面平鋪于網帶上,且零件長度方向與網帶運行方向平行,如圖2所示。保證零件受力一致,入油淬硬均勻性好。

圖2 優化后的止動爪裝爐示意

(2)滲碳工藝 降低淬火溫度到(850±10)℃,減少變形。同時調整碳勢到0.9%±0.05%,降低零件表面含碳量,降低開裂風險。優化后的滲碳淬火工藝參數見表2。

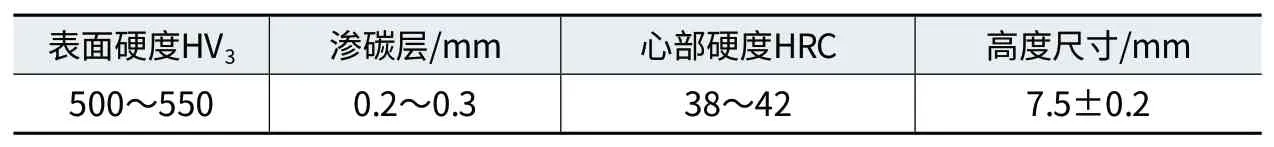

(3)檢測結果 提高回火溫度到350℃,獲得適中的心部硬度。工藝優化后結果見表3。

采用上述優化工藝對止動爪進行了熱處理,各項檢測均滿足技術要求,零件硬度均勻性好,且敲擊試驗無開裂。檢測結果驗證了該優化工藝的可行性。

4.結語

(1)零件裝爐方式直接影響著零件熱處理變形和硬度均勻性,止動爪長度方向平行于網帶運行方向擺放,可以降低變形和提高硬度均勻性。

(2)網帶爐滲碳碳勢控制在0.85%~0.95%,適合表面硬度適中的淺層滲碳零件,可獲得較好的綜合力學性能。

表2 優化后的止動爪滲碳淬火工藝參數

表3 工藝優化后的止動爪檢測結果