基于SYSWELD齒輪軸滲碳淬火工藝

婁建亭,徐永福,周永丹,張振

在傳統熱處理的油淬和水淬都無法滿足使用要求時,借助于SYSWELD大型分析軟件,建立反映熱處理過程中各種現象變化規律及其相互影響的數學模型,并進行數值法求解;與物理試驗比較,得出了控制滲碳淬火工藝參數。

1.齒輪軸性能要求

齒輪軸(見圖1)材料為17CrNiMo6,齒輪模數為62.667mm,齒數為16,分度圓直徑為1002.676mm,頂部吊起裝夾。

滲碳淬火后性能要求:鍛后要求(ME)級,滲碳淬火后晶粒度不低于7級;有效硬化層深度6.0~6.5mm,齒面硬度(60+4)HRC,齒心硬度35~40HRC,齒根也需淬硬;力學性能(ME):σb≥1180MPa,σs≥785MPa,δ5≥8%,Ψ≥35%,AK≥41J。

2.傳統滲碳淬火工藝

圖1 齒輪軸

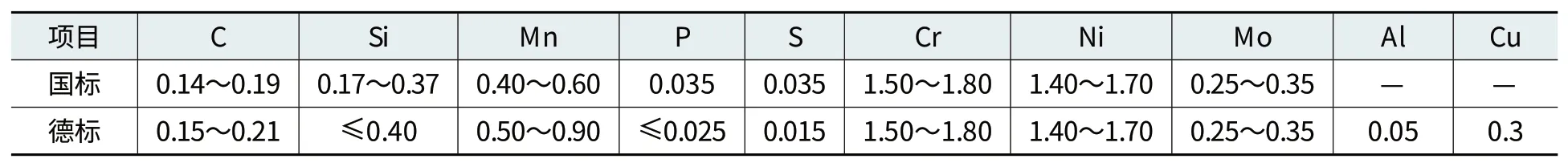

17CrNiMo6材料成分(質量分數) (%)

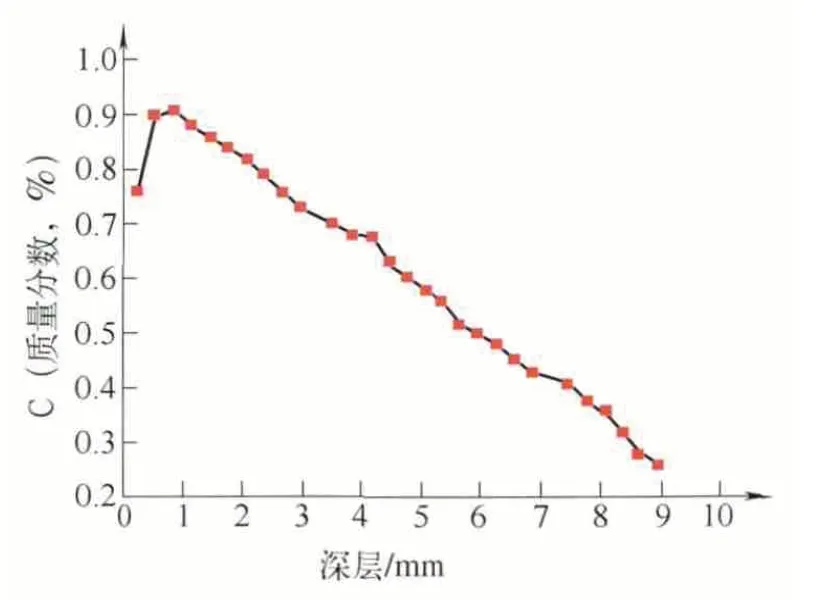

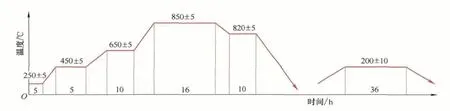

17CrNiMo6屬德國牌號,材料成分見附表。其滲碳淬火在合金元素含量較多、冷速較快時有淬裂的危險,且大型工件表面淬火到如此高的硬度,難度較大。傳統滲碳后齒輪軸滲層分布如圖2所示。傳統滲碳淬火熱處理工藝曲線如圖3所示。

3.數值模擬過程

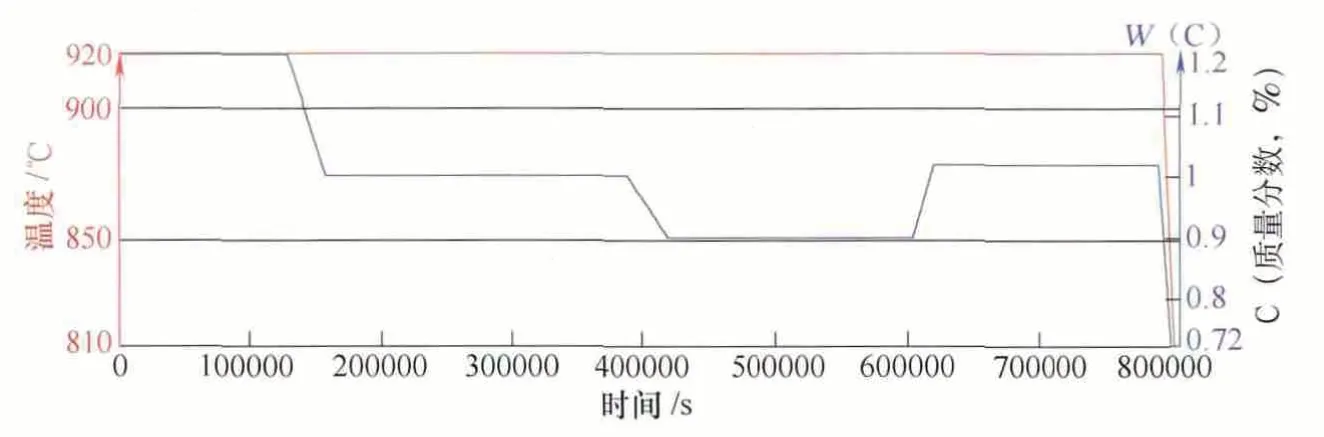

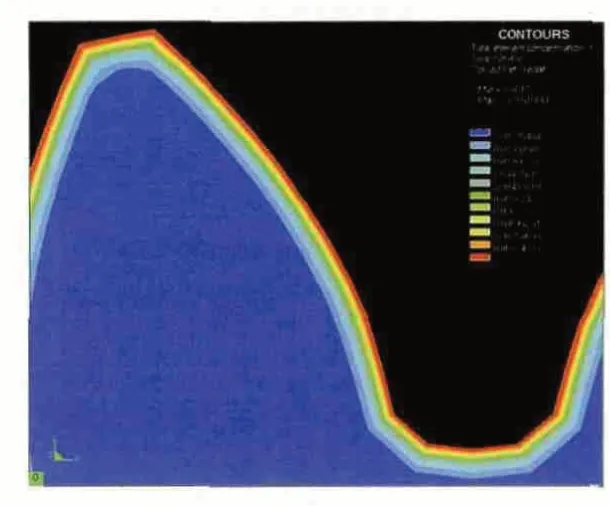

(1)滲碳模擬 根據齒輪軸實際要求滲層調整滲碳工藝參數,如圖4、圖5、圖6所示。滲碳溫度一般在920℃左右,滲層分布要均勻,不能有過陡的梯度,以免滲碳層剝離。

(2)試棒檢測 材料、滲碳工藝、淬火溫度確定以后,對硬度產生關鍵影響的就是冷卻方式。從油冷的結果顯示,硬度遠達不到技術要求。本文采用水冷的方式,但17CrNiMo6合金含量較高,水淬易裂。采用φ100mm試棒做滲碳后淬火數值模擬,檢查17CrNiMo6材料淬裂傾向性,并合理估計計算機模擬的誤差范圍。

圖2 滲碳層分布

圖3 傳統熱處理工藝曲線

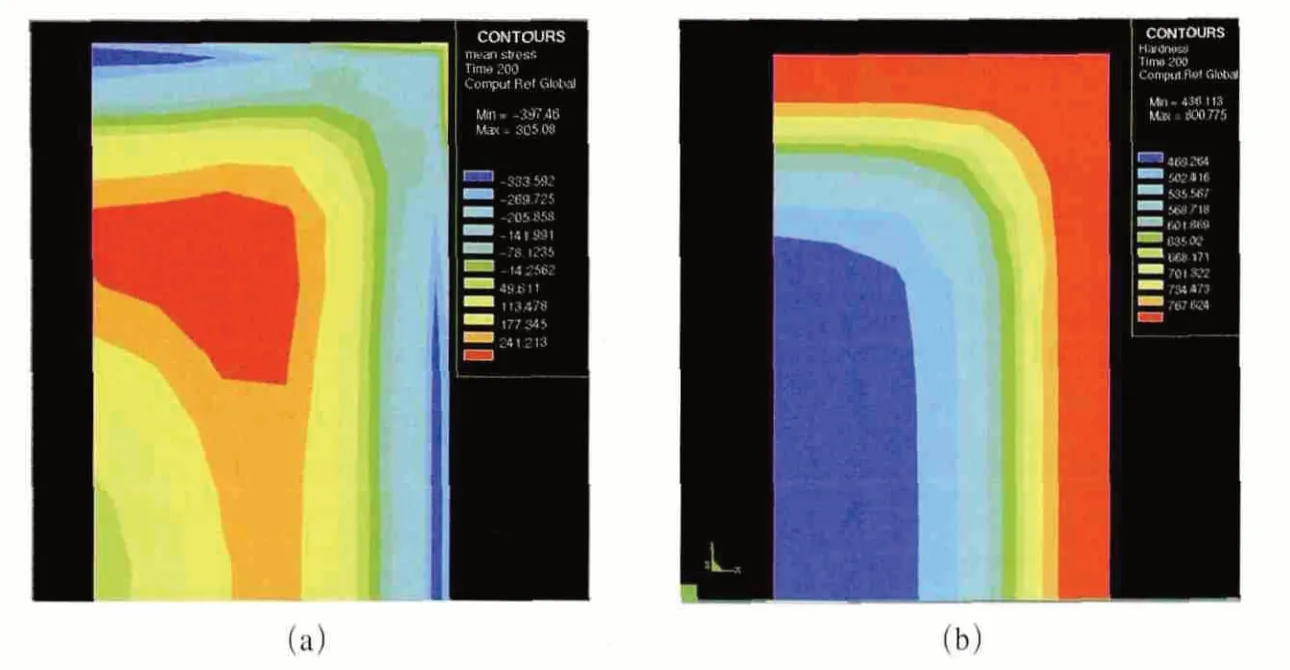

(3)水淬模擬結果 圖7、圖8為φ100mm試棒水淬試驗模擬結果,可以看出溫度場分布、應力場分布及硬度分布符合經驗值;模擬硬度值為65HRC。

4.物理試驗結果

對φ100mm試棒滲碳和水淬試驗。水淬的硬度為65HRC,且水淬試樣并無淬火裂紋。

圖4 滲碳工藝曲線

圖5 滲碳層分布

圖6 17CrNiMo6滲碳模擬后各滲層碳含量

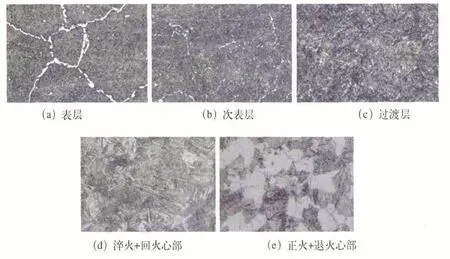

試棒金相組織如圖9所示。圖9a顯示810℃淬火、180℃回火后表層為滲碳體和回火馬氏體,由于碳含量較高(0.9%左右)碳化物成網狀,故滲碳表面硬且脆,給淬火帶來很大的不便。圖9b是滲碳過渡層,此處碳含量較表層低,滲碳體并未連成網狀,只在晶界處隱約可見。圖9c是過渡層,為殘留奧氏體基體上的回火馬氏體。心部組織圖9d則為殘留奧氏體基體上的低碳馬氏體。

由于17CrNiMo6淬透性非常好,經過900℃保溫6h正火預處理后860℃退火的試樣在心部也能得到馬氏體、貝氏體和殘留奧氏體的混合物,如圖9e所示。

因此,要在馬氏體狀態下提高工件的硬度,則應提高馬氏體的晶格畸變量,即冷卻過程中使更多的碳和合金元素固溶入馬氏體晶格,要達到此目的,必須增加冷卻速度。如前文所述,材料、滲碳工藝、淬火溫度已經確定,目前只有改變淬火冷卻介質來實現要求。

5.結語

由于工件較大且形狀復雜,模擬結果顯示完全水淬應力較大,特別是在齒根處。故考慮用控制淬火的方法,即入水前先預冷,水冷一段時間,齒表面冷卻后立即提出水面空冷,使齒表面溫度回升,達到自回火的目的,然后入油冷卻至Ms點以下。

通過SYSWELD模擬齒輪軸淬火過程得到工藝參數有:預冷時間、水冷時間、空冷時間等。水淬前在空氣中預冷的時間5min,目的是減少淬裂傾向,空冷時間的控制以不發生珠光體轉變為準。預冷后的水冷時間15min,主要控制因素為淬火應力的大小,隨著水冷時間的延長,齒根處淬火應力會越來越大,在淬火應力小于材料屈服應力時停止水淬。水冷后的空冷時間10min,目的是使馬氏體自回火,減小應力,但回火溫度不應過高,控制在低溫回火范圍內,以免硬度下降太多。

圖7 φ100mm試棒試棒三維剖面圖和溫度場分布

圖8 φ100mm試棒應力場分布和硬度分布

圖9 小試棒金相圖片