污水處理裝置控制系統的設計及應用

楊剛剛

(洛陽石化工程設計有限公司 電儀室,河南 洛陽 471012)

0 引言

化纖污水處理裝置主要由PTA調節均質池、一級生化池、二級生化池、監測池等部分組成。該工藝是用于處理化纖裝置的生產(生活)污水、PTA連續排水、PTA間斷排水,為化纖污水合格出廠提供有力保障。裝置原控制系統為和利時公司生產的HS2000 系列DCS系統。一方面,經過十多年的運行,電子元器件已經老化,系統抗干擾能力下降,穩定性較差,網絡及電源模塊多次出現故障,控制系統的安全性、可靠性大大降低,影響裝置的平穩運行;另一方面,由于原設計存在缺陷,系統基本沒有備用通道及空間,致使工藝改造增加一個回路就無法進入系統,由于空間所限也無法進行擴容,并且和利時的HS2000系統已經淘汰,新增卡件也無法與老系統兼容。所以,對系統實施升級改造是非常必要的。通過改造可以進一步完善控制手段,增強控制系統的可靠性、安全性和整體功能。

針對和利時HS2000系統存在的問題,以及裝置長周期運行的需要,在經過充分論證和考察對比的基礎上對裝置的控制系統進行更新改造,選擇的控制系統應具有完善的監視、控制功能,并有高的安全可靠性。在2009年將化纖污水處理裝置控制系統進行了技術改造,更換為浙大中控公司生產的ECS-100 集散控制系統(DCS)。

1 ECS-100控制系統的技術特點

中控ECS-100 集散控制系統(DCS)是一個成熟、通用、結構開放的系統,系統單控制網段最大支持20,000點、63個控制站、72個操作員站。采用Windows2000/XP標準操作系統,支持IEEE、ODBC、OPC、MODBUS、PROFIBUS、FF、HART協議。融合各種標準化的軟、硬件接口,可方便地接入最先進的第三方系統及設備等,并可通過各種Internet或遠程介質實現遠程維護。全中文操作界面,基于圖表、模板的組態方式以簡單易用為原則,快速、靈活構建各類控制方案。

系統所有模塊均支持在線熱插拔,冗余模塊均支持在線更換和無擾動切換。

控制器采用獨創的“對等式雙組態緩存”和“F-Index內存管理”技術,支持在線組態維護、修改、下載等功能,保證系統開車過程中組態維護的安全性。

支持如PROFIBUS、FF、HART、MODBUS等多種現場總線系統接入。

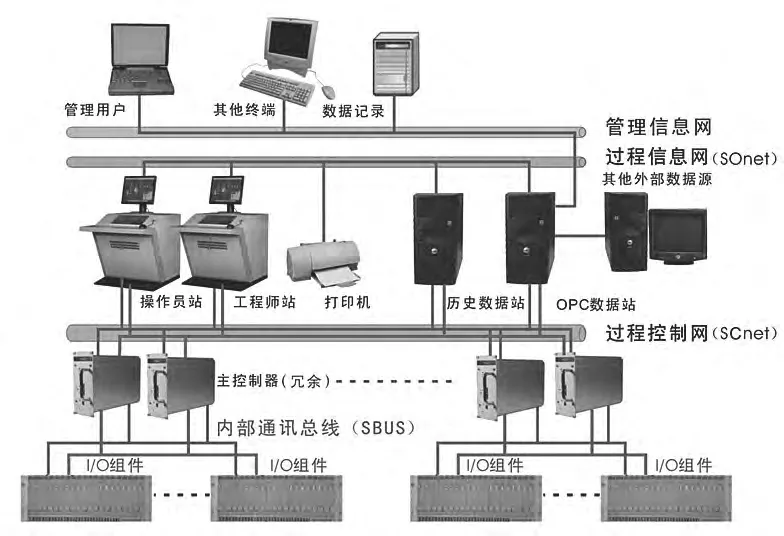

中控ECS-100 集散控制系統(DCS)通信網絡共有四層,分別是:管理信息網、過程信息網(SOnet)、過程控制網(SCnet)、內部通訊總線(SBUS)[1-2],如圖1所示。

圖1 系統整體結構示意圖

ECS-100系統應用了業內先進的網絡服務和數據分組策略,設計了獨立的過程信息網,對系統中的實時數據和歷史數據進行有效的分離,解決了網絡負荷控制和網絡數據突發的抑制和優化問題,提高了系統網絡的實時性和可靠性。過程信息網實現了操作員站、工程師站、各種數據站,以及和公用操作域之間的連接,并主要完成了歷史趨勢、歷史報警、歷史數據,操作日志等的實時通信和歷史數據查詢。

ECS-100系統過程控制網絡采用雙重化冗余設計,網絡結構可靠、穩固、任一網段、任一節點的故障均不會影響整個網絡的正常運行,也不會影響網絡上其他網段和節點的運行,很好地滿足了企業對于DCS設備的網絡高可靠性和安全性的要求。

2 改造方案

ECS-100 系統由系統網絡、控制站及操作節點(工程師站、操作員站、數據管理站、時鐘同步服務器等的統稱)等構成。

化纖污水處理裝置共有I/O點數454點,其中AI 信號:174點(冗余電流控制信號92點,非冗余電流檢測信號82點),AO信號:92點、DI信號:81點、DO信號:46點、RTD信號:59點、RS485:4點。其中與電氣專業的機泵監視系統通訊采用RS485。

2.1 改造原則

1)保持原有的操作界面、操作習慣和系統功能。

2)控制系統CPU、各級網絡通訊、電源、用于控制的IO卡件等1:1冗余配置。

3)IO卡件備用數量不少于20%,機柜空間、卡槽位置、接線端子、繼電器等應保障不低于20%的富余量。

4)提高控制系統的可維護性,提高數據和事件的可追溯性。

5)完成現有系統所有的控制功能、邏輯功能。

6)有完善的過程報警、系統報警查詢顯示功能。系統具備完善的軟件、硬件故障診斷及自診斷功能。

7)能夠實現與總廠局域網絡的通訊,能夠融合其他公司標準產品數據接口。

8)提供現場儀表及系統供電,并且現場與DCS供電回路要分開提供。

2.2 系統配置

2.2.1 系統硬件配置

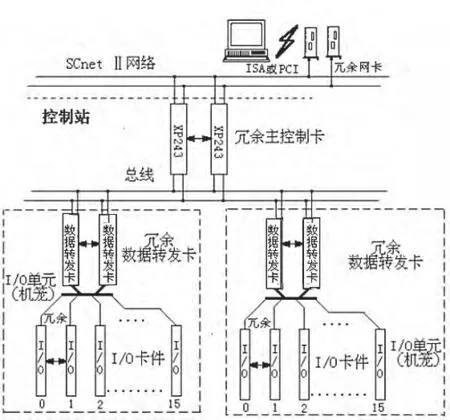

根據實際需要,結合ECS-100控制系統的特性,如表1所示。它包括一個冗余的控制站、一個操作站、一個工程師站以及過程控制網ScnetⅡ、控制站內部I/O控制總線SBUS的通訊系統。控制器型號FW247 ,采用深度全冗余技術。含有雙重化SCnetII網接口和冗余SBUS總線接口,控制器電源采用冗余配置。控制站通過冗余的SCnetII控制網與操作員站及工程師站通訊。系統可以接受雙電源1:1冗余供電。

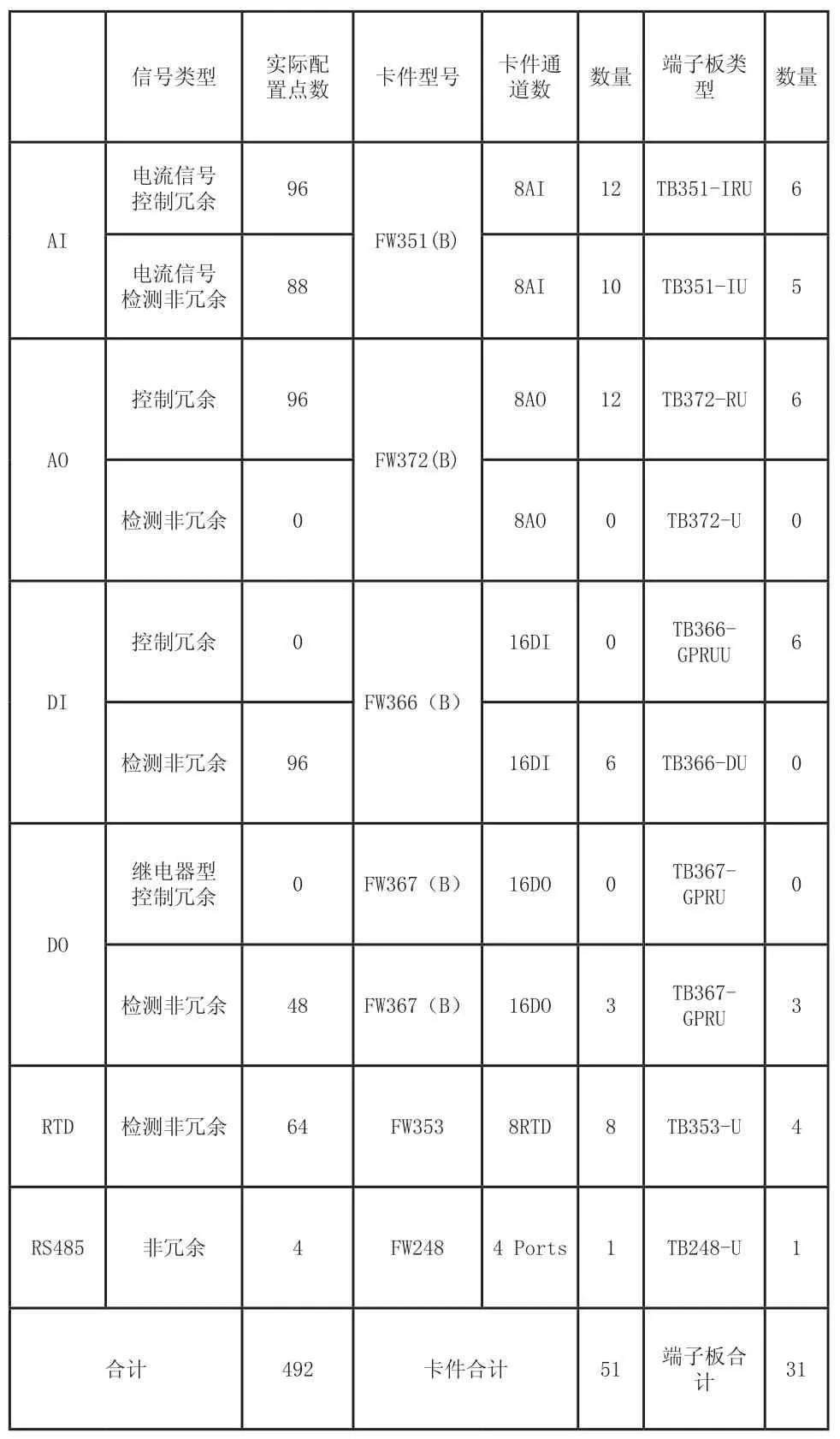

表1 DCS系統IO卡件配置清單

I/O卡件備用空間已預留20%的余量,并已安裝機籠和空卡,在擴容時只需裝上相應的卡件立即就能投運。

控制柜SC1為DCS控制柜,設有一個電源機籠及其卡件對應接線端子板。在電源機籠中FW247主控制卡兩臺,1:1冗余。24V DC電源卡FW252-04A與5V DC電源卡FW252-03各兩臺,1:1冗余,分別為現場儀表及卡件底板提供電源,20槽位卡件機籠中,第一個卡件機籠從左至右依次放置兩塊電源指示卡FW221、2塊數據轉發卡FW233以及16塊FW351標準4—20mA信號輸入卡,冗余設計,主要處理模擬量輸入信號,第二個卡件機籠IO卡件插槽中分別放置6塊標準4—20mA輸入卡FW35,8塊熱電阻信號輸入卡FW353,主要處理模擬量輸入及鼓風機定子溫度熱電阻信號。

控制柜SC2為DCS擴展柜,設有一個電源機籠、兩個卡件機籠中只有24V 電源卡FW252-04A與5V DC電源卡FW252-03A 各兩塊,互為冗余。在第一個卡件機籠IO卡件插槽中分別放置12個模擬量輸出卡FW372,冗余設計,主要用于裝置調節閥控制。在第二個卡件機籠IO卡件插槽中分別放置3個數字信號輸出卡FW367、6個數字量信號輸入卡,冗余設計,主要用于鼓風機潤滑油壓力開關信號輸入及風機聯鎖信號至電氣。

2.2.2 系統網絡

ECS系統采用了高速冗余工業以太網SCnetⅡ作為其過程控制網絡。如圖2所示。

它直接連接系統的控制站、工程師站、操作員站、通訊接口單元等,是傳送過程控制實時信息的通道,具有很高的實時性和可靠性,通過掛接網橋,SCnetⅡ可以與上層的信息管理網或其它廠家設備連接[3-4]。

兩個主控制卡的SCNETⅡ網絡端口,通過網線連接到SCNETⅡ HUB上,實現主控制卡與操作站(或工程師站)連接,兩個網絡互為冗余。SCnetⅡ網絡中,通信電纜分為柜內電纜和引出電纜。柜內電纜確定為雙絞線,引出電纜則需要根據具體網絡結構選擇適合的類型。由于控制站和操作站處于同一房間中,且節點間距離≤100m,因此選用雙絞線作為引出電纜。對應網絡適配卡具有RJ-45接口即可。

圖2 SCnetⅡ網絡總貌圖

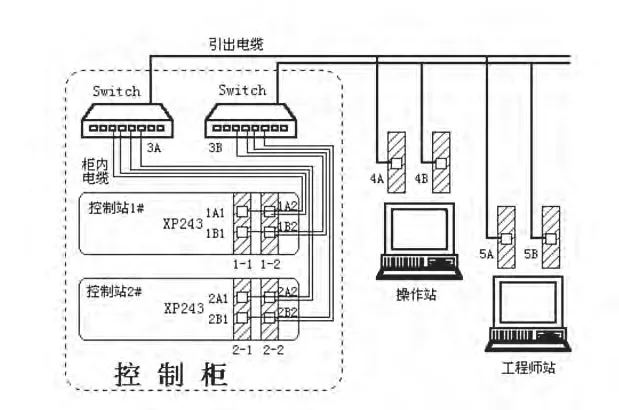

控制站內部I/O控制總線SBUS,IO 總線基于100M 冗余工業以太網/快速串行總線構建,是系統板卡通訊的總線,它實現了主控制器、數據轉發卡和I/O 卡件之間快速、高效的信息交換。支持遠程連接,通訊距離最大20km;每對主控制卡最大支持8 個I/O 機籠, 如圖3所示。

圖3 SBUS總線網絡結構圖

SBUS總線的第一層為雙重化總線SBUS-S2。SBUS-S2總線是系統的現場總線,物理上位于控制站所管轄的所有卡件機籠之間,連接了主控制卡和數據轉發卡,用于主控制卡與數據轉發卡間的信息交換的通道,SBUS總線的第二層網絡為SBUS-S1網絡。物理上位于各I/O機籠內,聯接了數據轉發卡和各塊I/O卡件,用于數據轉發卡與各塊I/O卡件之間的信息交換。

SBUS-S1 和SBUS-S2合起來稱為ECS-100P DCS的SBUS總線,主控制卡通過它們來管理分散于各個機籠內的I/O卡件。兩個主控制卡的SBUS網絡端口,通過網線連接至兩個SBUS HUB上,實現主控制卡與各個機籠連接,兩個網絡互為冗余。

2.2.3 軟件配置

ECS-100DCS系統軟件包Advan Trol-Pro2.5是基于WINDOWS2000/XP操作系統的自動控制軟件應用平臺,在DCS系統中完成系統組態、數據服務和實時監控功能。該系統包括工程師軟件一套,操作員軟件兩套,以及一套OPC軟件。

2.3 控制方案

2.3.1 原控制及聯鎖方案均不變,主要控制回路如下:

1)PIC101/1、PIC101/2分程調節,壓力高時先關PV101/1,后開PV101/2;壓力低時,先關PV101/2,后開PV101/1。

2)PIC102/1、PIC102/2分程調節,壓力高時先關PV102/1,后開PV102/2;壓力低時,先關PV102/2,后開PV102/1。

3)FIQ101與FIC104組成比值控制系統,FT101的輸出通過FY101給定FIC104。

4)FIQ102與FIC103組成比值控制系統,FT102的輸出通過FY102給定FIC103。

5)PASL140/1-4鼓風機AP201/1-4輸油管上油壓低報警聯鎖啟動電動油泵。

2.3.2 控制方案完善部分

1)增加鼓風機潤滑油壓力低及潤滑油壓力低低旁路功能,在風機運行過程中,以便于切出故障進行處理。

2)流程圖畫面增加了邏輯圖顯示,有聯鎖條件時其相應的位號變為紅色,并且以報警畫面的形式彈出報警畫面,方便操作人員了解聯鎖條件。

3)增加手動停鼓風機及手動啟輔泵按鈕,實現在控制室內遠程手動停鼓風機及手動啟動輔泵。

4)在原聯鎖邏輯基礎上對四臺鼓風機AP201-1、AP201-2、AP203-1、AP2014-3在流程圖畫面中增加聯鎖切除功能,便于在線處理時能夠切除聯鎖。

5)完善趨勢記錄,改造前系統記錄趨勢較少,且儀表信號采樣周期長,本次改造將所有儀表信號采樣周期均設置為1S,縮短了記錄時間,方便查看趨勢記錄,有助于在故障時進行數據分析。

3 結束語

ECS-100控制系統克服了以前控制系統抗干擾能力差及控制元器件老化等缺點,功能強大,組態界面及控制系統操作靈活方便,同時實施過程中結合生產實際,完善了相關的控制功能及操作畫面,經過近4年的安全平穩運行,極大地提高了企業的生產效率和經濟效益,達到了分公司對該項目的要求,體現了整個控制系統的先進性、安全性和可靠性,同時也為同類項目的改造積累了成功的經驗。□

[1]SH/T 3092-1999 石油化工分散控制系統設計規范[S].中國石化出版社,1999.

[2]陸德民,張振基,黃步余.石油化工自動控制設計手冊[M].3版.北京:化學工業出版社,2000.

[3]彭瑜.過程控制系統技術的戰略轉移和自動化體系架構的發展[J].石油化工自動化,2009,45(2):1-6.

[4]葉向東.煉油廠自動控制系統概念設計[J].石油化工自動化,2003,(1):1-3.