基于PLC的鋼板校直機的控制系統設計

王善剛,許海斌,張 爽,高金剛,于曉平

WANG Shan-gang1, XU Hai-bin2, ZHANG Shuang1, GAO Jin-gang1, YU Xiao-ping1

(1.長春工程學院 機電工程學院,長春 130012;2.吉林省電力勘測設計院,長春 130022)

0 引言

如今國內對小斷面、小跨距的工件的壓點式校直設備己實現自動化,校直精度和生產效率都較高;而對大斷面、大跨距的工件進行的校直還主要通過人工手動來完成,對技術工人的經驗依賴較大,在校直過程中往往存在測量不精確、校直精度不高、生產效率低下。現代化機械制造企業當中,長達6米~7米、寬約0.3米左右的鋼板被大量使用,而鋼板在機械加工、焊接或使用過程中常因外力作用及溫度變化會出現彎曲或扭曲變形,對變形較大的鋼板如果不進行校直處理會直接影響到下道工序的使用和產品整體的裝配。

國外的德國MAE公司、意大利GALDABINI公司、美國EITEL公司、日本精機株式會社等先后開發出了具有本國特色的全自動精密校直機;我國合肥鍛壓機床股份有限公司研制出具有先進水平的YH40.25全自動精密校直液壓機;哈爾濱工業大學研制的用于油井鉆具校直的全自動液壓校直機等。借鑒于國內外校直機的經驗,研制出專用的鋼板校直機,它采用的是工件不動,移動壓頭的方案,類似C型校直機的敞開式U型設計,利用西門子S7-200來控制,觸摸屏為控制界面,通過U型矯形液壓缸的推壓縮進,來校直鋼板的設備。

1 鋼板校直機的結構組成及其工作順序

鋼板校直機的實際設備如圖1所示。校直機主要由一個整體框架、檢測系統、校直系統、液壓系統、氣壓系統、兩端固定系統以及控制系統組成。校直系統實施壓力校直時,在工件兩端支撐,中間加壓,所以又稱為三點反彎式校直。

這是自主研發的鋼板校直機,該校直機的矯形機構是由能在鋼板長度方向上移動的U型矯形塊(液壓系統控制其可以正反雙向平移,從而對工件加壓)、兩個U型支撐塊(可以單獨沿鋼板水平方向上移動來調整支撐點的距離)、雙向液壓缸、整體移動小車平臺等機構組成,各機構均有強度高、剛性好的導向。整體矯形機構安裝在剛性極好的臺車上,臺車由電機帶動在軌道上運行,速度和距離可以精確控制。在進行矯形操作時,根據激光檢測機構測得的偏差部位及數據,將矯形小車開到偏差部位,設定好兩個U型支撐塊的距離,并根據觸摸屏上預設出U型矯形塊移動尺寸,啟動矯形塊矯形,矯形后回原位。操縱激光檢測機構對鋼板進行檢測,如果沒有滿足參數要求,就進行新一輪矯形,直至檢測合格為止。

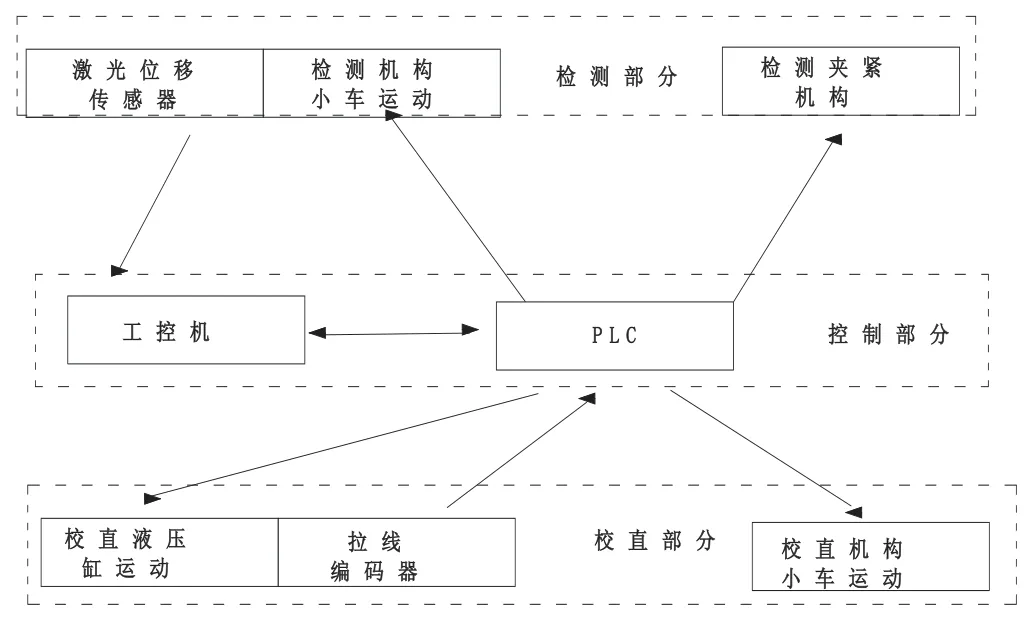

2 鋼板校直機控制系統的總體結構

根據鋼板校直機的應有功能和工作順序,進行了控制系統的總體結構設計,結構框圖如圖2所示。由圖可見,鋼板校直機的控制系統由PLC、工控機(觸摸屏)、激光位移傳感器、伺服電機(控制檢測機構小車運動)、氣動電磁閥(檢測夾緊機構)、拉線編碼器、三相異步電動機(控制矯形機構小車運動)及控制柜等元器件組成。

圖1 鋼板校直機實際設備圖

鋼板校直機進行工作時,首先,通過控制面板上的開始檢測控制按鈕發出指令,PLC接到指令后控制氣動電磁閥動作,固定好工件的兩端,以便于檢測數值有一個基準;接著PLC控制伺服電機帶動檢測機構小車運動,其上的激光位移傳感器把工件的變形曲線測試出來,傳到工控機,觸摸屏上顯示出變形曲線圖形,找出工件最大撓度的彎曲段,啟動矯形小車控制按鈕,PLC接到指令后控制三相異步電動機帶動矯形小車左右移動尋找到壓點,以零件的最大撓度處或靠近最大撓度處為壓點,以盡量對稱于壓點分布的兩點為支點進行加壓 ;在觸摸屏上設置好總壓下量即校直行程,發送給PLC,PLC控制液壓缸對工件施加壓力,當拉線編碼器測得校直行程滿足設定要求時,向PLC發送信號,PLC控制液壓缸停止繼續施壓并返回原位,完成一次校直循環。

圖2 鋼板校直機控制系統結構框圖

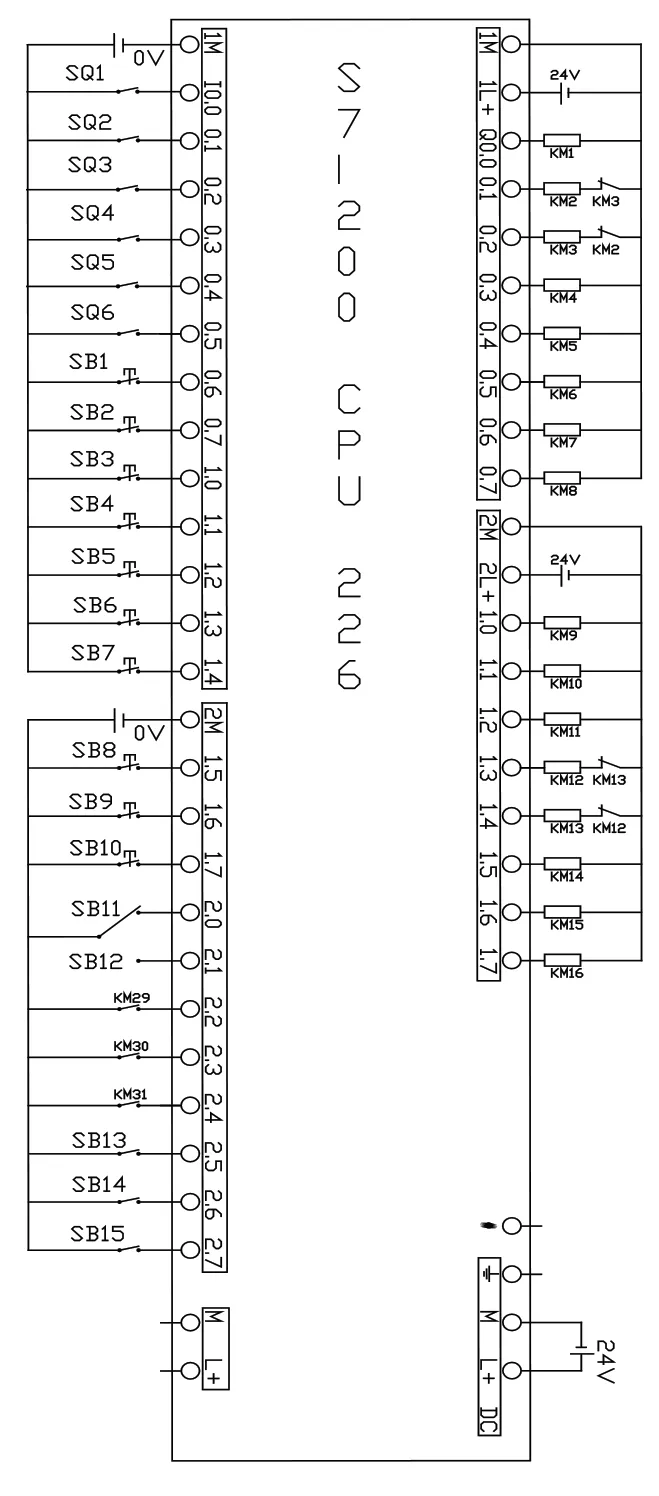

3 硬件的選擇以及PLC的I/O分配

根據鋼板校直機的工作需要,選用了西門子S7-200 CPU226小型PLC為主控設備,具有24個輸入點和16個輸出點,還選擇兩個西門子S7-200 EM223為擴展模塊,具有16個輸入點和16個輸出點,來作為校直機的控制核心;400W的富士伺服電機作為檢測小車的動力源,帶動LMI1150激光位移傳感器這個檢測設備對工件進行彎曲度檢測;研華工控機為觸摸屏的顯示與操作設備,顯示工件的曲線度和偏差以及系統的參數輸入;PLC主機輸入端子地址為I0.0~I2.7,輸出端子地址為Q0.0~Q1.7。PLC I/O分配圖,如圖3所示。

圖3 鋼板校直機PLC I/O分配圖

4 控制系統的軟件設計

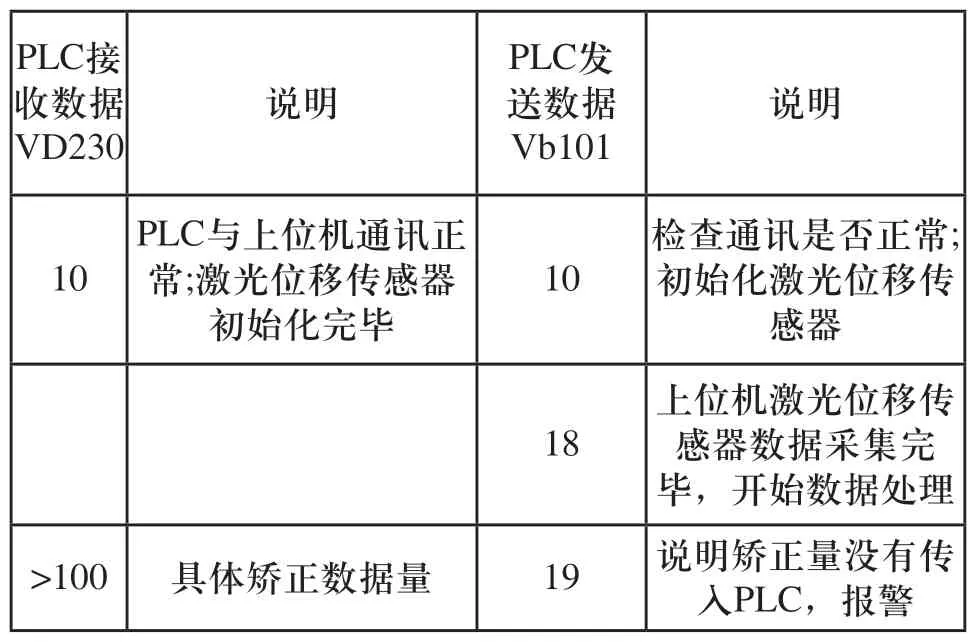

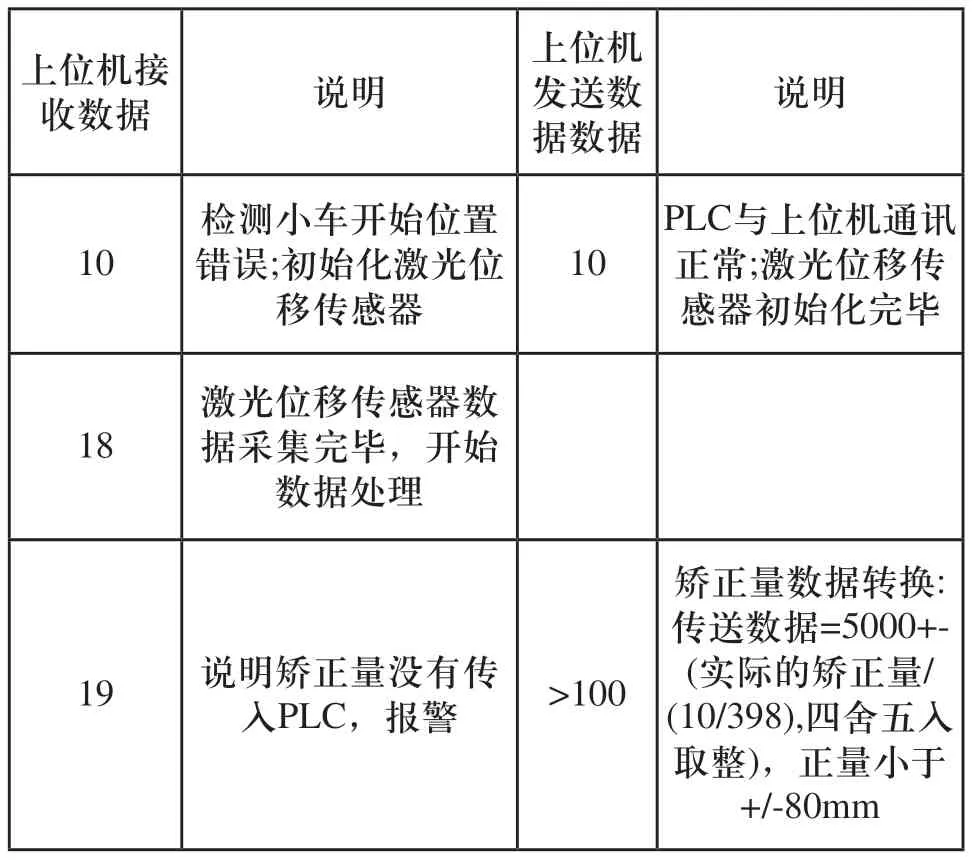

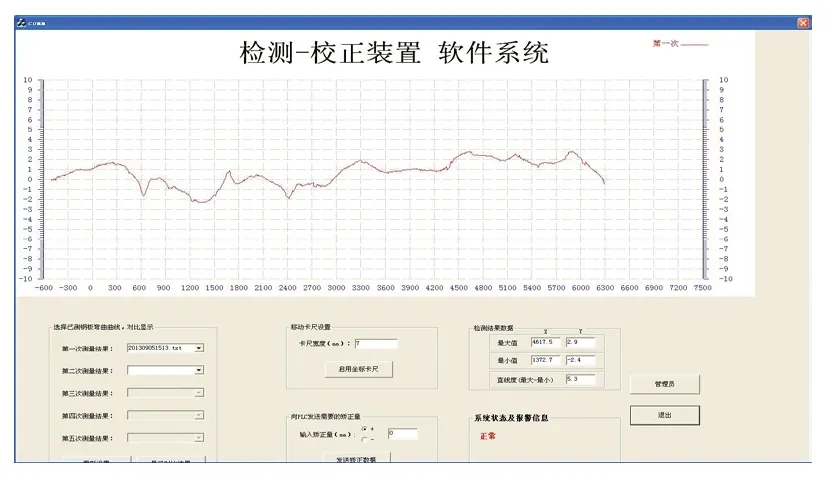

鋼板校直機的控制系統首先處理好PLC與伺服驅動器CN1的通訊聯系,設定如表1所示。其次解決好PLC與上位機(工控機)的通訊,其中PLC的通訊參數設定如表2所示,上位機的通訊參數設定如表3所示,由此完成軟件系統的通訊聯系。根據控制系統的需要,在上位機上設置了鋼板彎曲度曲線顯示及參數設置界面,如圖4所示。在該界面上包含了鋼板的彎曲度曲線及標尺、各次的曲線比較顯示、移動卡尺設置、向PLC發送的矯正量、檢測結果數據、管理員權限等。

表1 PLC與CN1通訊設定

表2 PLC通訊參數設定

表3 上位機通訊參數設定

圖4 鋼板校直機的彎曲度曲線圖

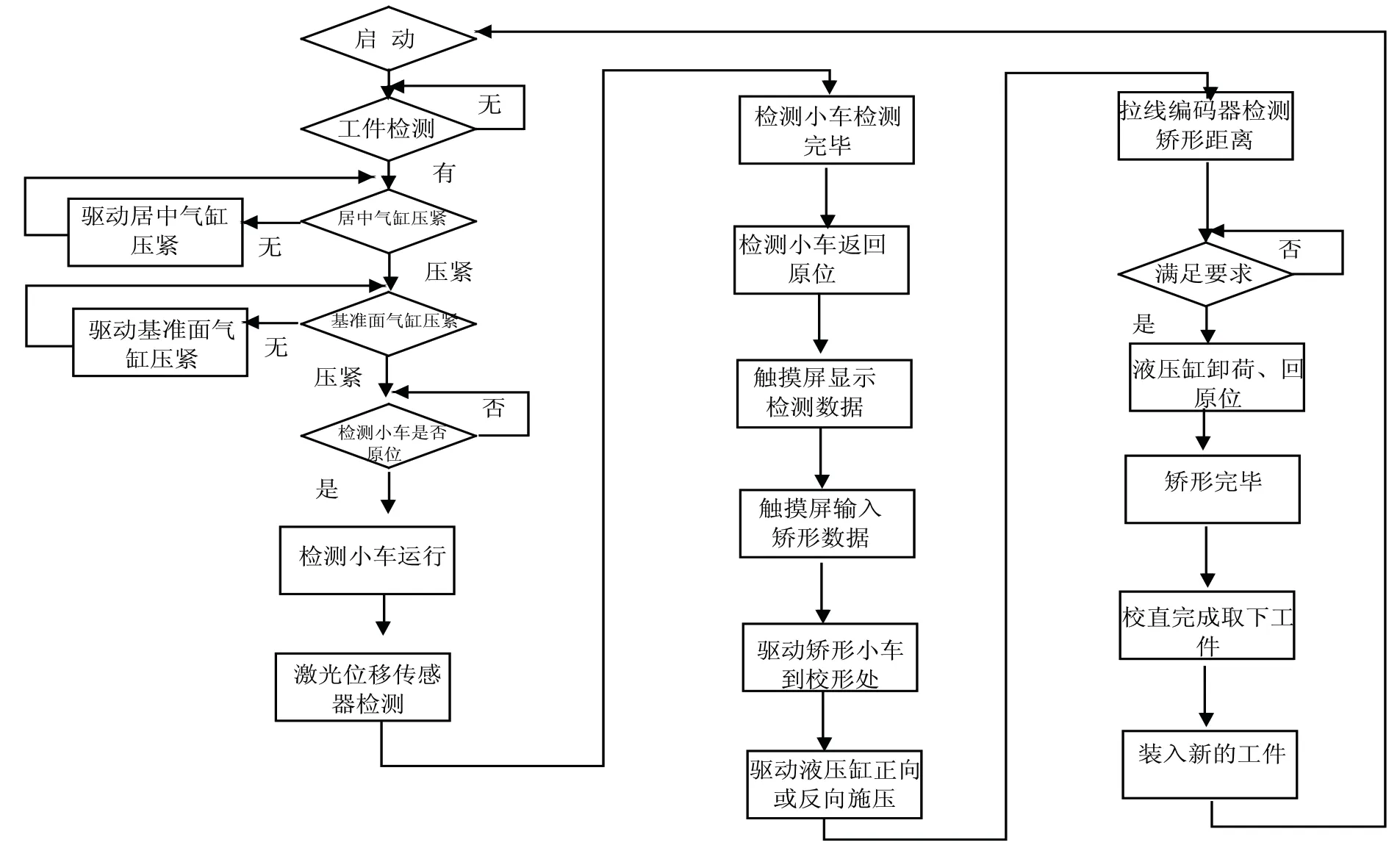

圖5 鋼板校直機PLC控制流程圖

鋼板校直機工作時,首先由PLC主機檢測自身系統,I/O端口、通訊端口等是否正常;當按下自動檢測按鈕時,PLC向氣壓系統發出固定工件和找好基準點的命令,氣壓系統向PLC反饋是否完成任務的信號,如完成,則向檢測小車發出自動檢測信號,檢測小車開始檢測并把檢測數據顯示在上位機的參數顯示界面上,根據圖4的標尺讀出偏差和位置,在操控界面輸入校正量,上位機將此參數傳送給PLC主機,PLC收到矯形參數后,向矯形小車發出命令,使其找到工件的彎曲的最大撓度處,PLC再向液壓系統發出施壓命令,液壓系統對工件進行校直操作,當達到校直行程之后,向PLC發出反饋信號,PLC控制液壓系統停止矯形并回原位,直至達到標準,滿足工藝要求。鋼板校直機PLC控制流程圖如圖5所示。

5 結束語

鋼板校直機是基于上位機和西門子的PLC S7-200的控制系統,當控制柜與設備上的各種光電開關、氣壓電磁閥、液壓電磁閥、伺服電機、三相交流電動機等連接完成后,進行了設備調試,試加工,結果表明,多數工件一般經過1至2處加載即可達到矯形標準,7m長的工件校直精度達到6mm,可見測量和校直的精度都較高。鋼板校直機對于降低勞動強度和加工成本,提高工藝水平、生產效率和工件成品質量的意義重大。該設備已投放于某企業中,結束了該廠人工校直鋼板的歷史,取得了良好的經濟效益和社會效益。

[1]麥宙培,陳繼清.長條薄形鋼件校平機的設計與制作[J].機電工程技術,2012,41(1):83-86.

[2]周建中,項余建,王隆太.可實時監控的皮革真空干燥機控制系統的設計開發[J].制造業自動化,2009,31(10):131-133.

[3]車小霞,竇高強.鋼管校直機液壓系統的改進[J].機械研究與應用,2012,118(2):72,73.

[4]趙連玉,嵩峰.全自動臥式校直機智能控制系統[J].微計算機信息,2008,24(7):20-21.

[5]翟華,張宏梅,鐘華勇,趙韓.自重撓度對大型曲軸校直機在線檢測系統的影響[J].中國機械工程.2011,22(19):2278-2282.

[6]Got o M,Fukushima S,Nisitani H.Pr obabilistic fatiguepr operty o n the initiation and pr opagation o fcr acks in a heat-tr eat ed 0.45% C steel.Tr ans.JPn.So c.Mech.Eng.A[J].1991,57(537):30-36.

[7]Zhai Hua.Research on Straightening Technology CAM System[J].Chinese Journal of Mechanical Engineering,2003,16(2):175-177.