EMERSON 48″安全閥基本工作原理分析

徐 偉 霍青國 閆 艷

(中油龍慧自動化工程有限公司,河北 廊坊065000)

0 引言

安全截斷閥(以下簡稱安全閥)主要被用于高危、易燃易爆、有毒、有害介質的關鍵工藝流程、關鍵設施(備)進出口處。安全閥的主要作用是在突發和緊急情況下快速關閉(或開啟)閥門以隔離(或釋放)相關介質,防止或減輕有害危險物質的蔓延和失控。其基本控制功能包括就地/遠程開、關閥門,ESD緊急關斷等。個別閥門因工藝設計需要,還會設置PST(Partial Stroke Test,部分行程測試)功能,或配備有專用的閥門測試軟件。筆者有幸在一特大型項目(32.9億美元EPC項目)中從事投產技術保障工作,其中就涉及到了48″安全截斷閥(以下簡稱SDV閥)的調試和故障檢修工作。因整套設備控制單元較多,本文主要分析閥門驅動頭的工作原理,希望對從事類似工作的同行起到一定參考作用。

該閥由艾默生Bettis提供驅動頭、Pibiviesse提供閥體組裝而成,此外還配有液壓控制單元,用于提供閥門動作所需的外部液壓驅動力。該液壓控制單元主要包含液壓泵、油箱、相關連鎖儀表及4套活塞式儲能器(活塞式儲油/氣鋼瓶)。整套SDV閥運行前,在儲能器空瓶狀態下,必須向儲能器預充氮氣13.5MPa,并按設備要求向液壓控制單元油箱加裝指定的驅動液壓油(該閥使用殼牌Tellus32系列液壓油)。整套閥門設備的正常工作壓力范圍是15~17.5MPa,最大不得超過20MPa。該SDV閥采用氣液聯動方式實現閥門開控制,當儲能器的氣液壓力低于16MPa時,液壓控制單元的液壓泵自動運行,以實現向儲能器升壓,為SDV閥開閥動作補充動力源。關閥動作由SDV閥驅動頭的缸內彈簧機構完成,無需外部動力源。若液壓控制單元故障無法自動運行時,儲能器中儲存的氣液壓力可供閥門正常開關3個行程。液壓控制單元還配有手動液壓泵,以滿足應急操作需求。

本文從SDV閥的驅動頭油路和控制電路2部分進行闡述,以便讀者了解這類閥門的主要工作原理。

1 SDV閥驅動頭油路工作原理

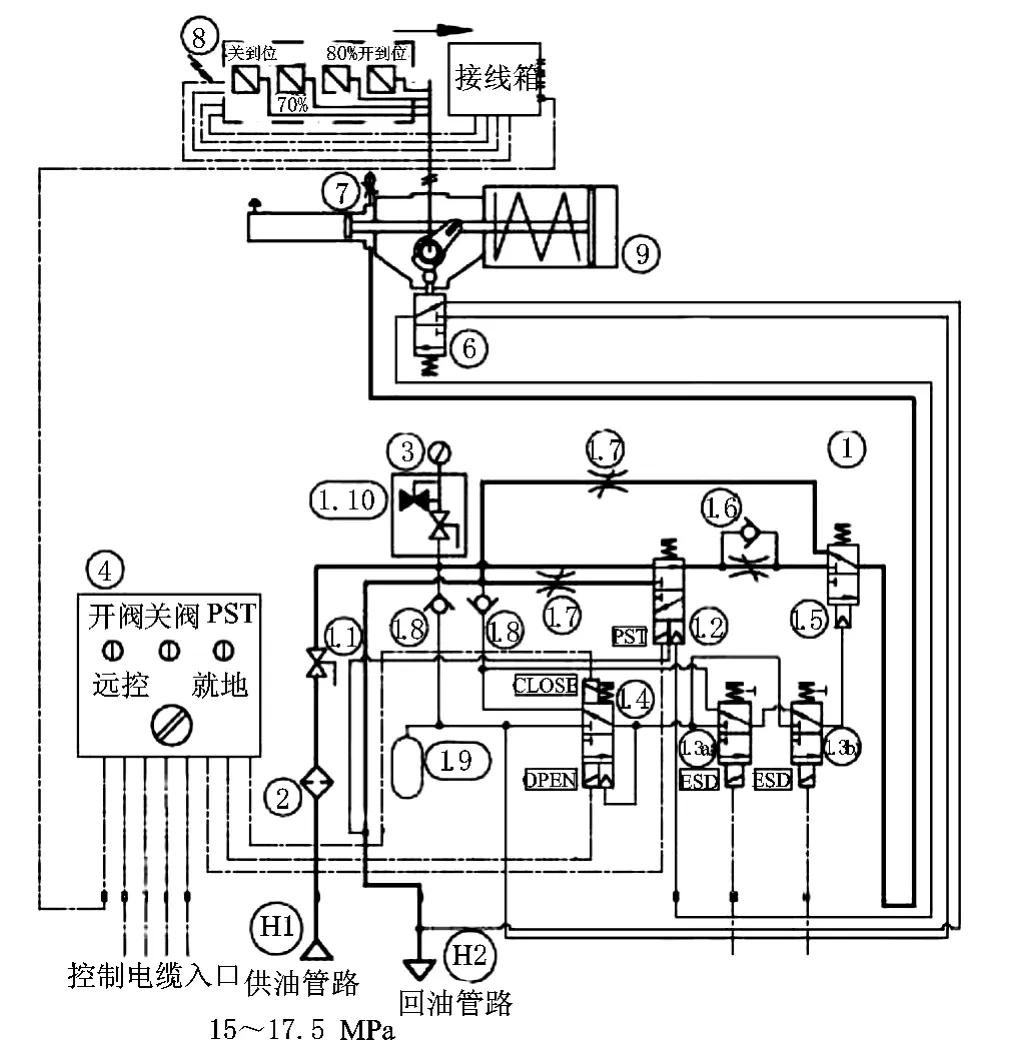

圖1所示的是閥門處于就地操作狀態,閥門位置全關到位,且各類電磁閥未接通24VDC時的初始狀態。閥門工作原理的分析是建立在以下基礎之上的:閥門處于遠程控制狀態,閥門位置全關到位,ESD電磁閥1.3a和1.3b正常受電、吸合動作。

1.1 初始狀態

若外部液壓供應正常,則液壓將從入口H1—經過濾器2—隔離閥1.1,將液壓送至就地壓力表3、緩沖罐1.9和電磁閥1.4(開關一體電磁閥,此時開閥油路暫未導通);同時來自H1入口的液壓油也傳遞至PST電磁閥1.2和導向閥1.5(但該導向閥的狀態仍處于圖1所示狀態,因未得到來自ESD電磁閥1.3a和1.3b的激勵液壓)。

圖1 閥門初始狀態

SDV閥驅動頭液壓缸9內的液壓油(若有)將流經導向閥1.5,因導向閥1.5處于圖1所示位置,此時SDV閥驅動頭液壓缸的液壓油將繼續流經針形閥1.7,經接口H2返回液壓控制單元的油箱。所以此時的SDV閥處在全關位(即初始位置為全關位置),故回旋閥6的內部油路也處在圖1所示位置。

1.2 收到開命令

接到24VDC開閥信號后,激活電磁閥1.4開閥線圈,使得來自供油接口H1的液壓順利通過電磁閥1.4開閥油路,并由液壓進行自鎖以保持導通。之后,液壓油經過已激活并導通的ESD電磁閥1.3a和1.3b,將液壓油送至導向閥1.5的液壓激勵機械動作端。該液壓(即最小工作壓力150bar,15MPa)將使得導向閥1.5改變內部油路通道,使導向閥內部油路從針型閥1.7向針型閥1.6改變。

而PST電磁閥1.2初始狀態(未送電狀態)即為導通,至此,供油接口H1處液壓可以經激活后的導向閥1.5向SDV閥驅動頭液壓缸9提供液壓,使閥門進行開閥動作。

在開閥期間,因閥桿機械旋轉動作,閥桿凸輪機構將逐漸推動回旋閥6的機械觸頭。當閥門完全開到位后,閥桿凸輪的最外沿使得回旋閥6的機械觸頭動作(內部油路發生改變)。此時供油接口H1中的液壓,經緩沖罐1.9后的分支油路,向回旋閥6供壓。因回旋閥6被SDV閥的閥桿凸輪機構觸發,并改變了內部的油路,使得液壓通過回旋閥6,并作用到PST測試電磁閥1.2的激勵液壓端。

至此,整個開閥過程結束,并且已經滿足PST(部分行程)測試條件,可以進行PST測試、關閥或ESD操作。以下有2點需要補充說明:(1)2個ESD電磁閥1.3a和1.3b必須至少激活一路,否則閥門無法開啟(基于SIL-2安全設計的考慮,閥全開到位后,只有2個ESD電磁閥同時失電/故障才會觸發閥門關斷動作)。(2)PST電磁閥1.2激活動作需2個必要條件:一個是激勵液壓激活,另一個是24VDC電源,缺一不可。

1.3 收到PST命令

通過上述分析,當安全閥全開到位后,PST測試即可進行。當提供24VDC電源激活PST電磁閥1.2后,PST電磁閥1.2內部油路發生改變,從而斷開了導向閥1.5、流量控制閥1.6與供油接口H1的聯接,而使得導向閥1.5、流量控制閥1.6與回油管路H2導通,該動作使SDV閥驅動頭液壓缸9內壓力通過液壓單元的油箱接口H2回油瀉壓,即實現PST測試動作的第一步——關閥動作。而當SDV閥驅動頭上限位開關在閥門閉關至80%位置時,PST電磁閥1.2失電,該電磁閥內部管路再次恢復到供油狀態,閥門再次開啟至全開位。該功能可以對閥門的扭矩、控制指令接收情況等做定期檢查和維護。

對于長期不出現緊急狀況,又無法檢測設備是否正常工作的SDV閥門,配置該功能就顯得十分重要。該功能可以定期檢查閥門工作情況,通過定期檢修和維護,用戶可以提前發現和解決SDV閥的故障,可以使得SDV閥在關鍵時刻正常發揮其至關重要的角色。

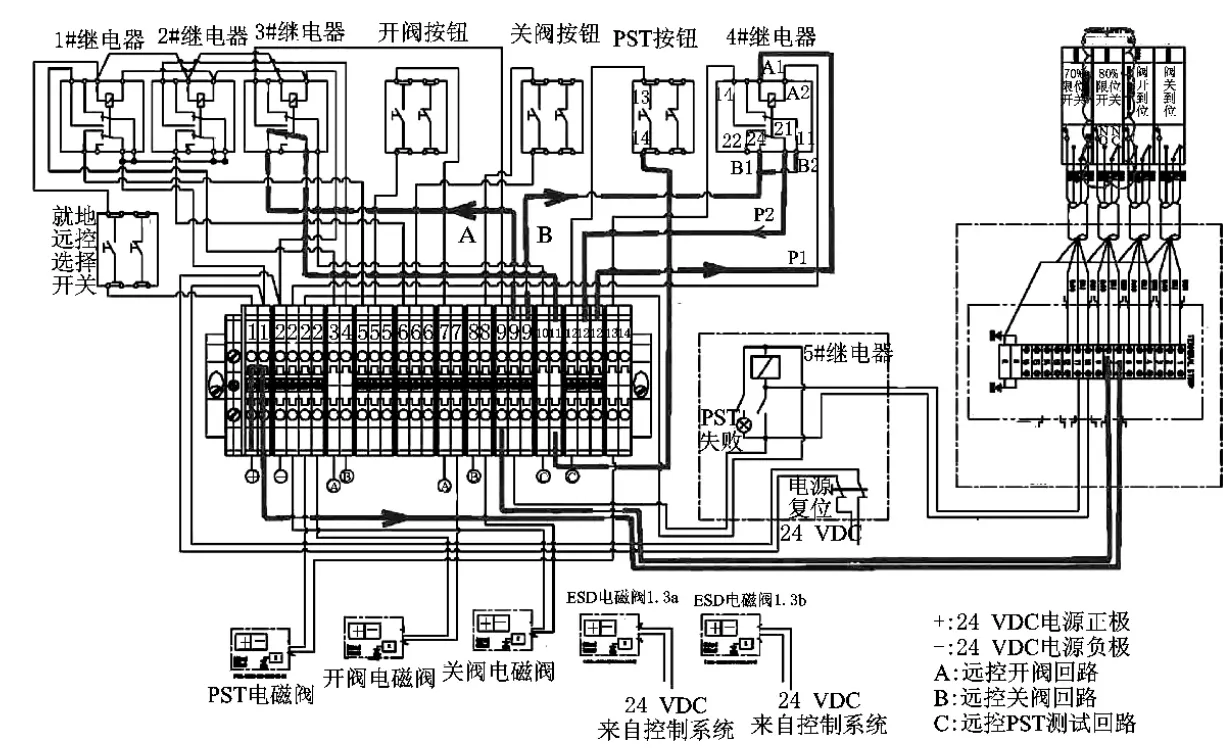

圖2 SDV閥驅動頭的完整控制電路

1.4 收到關命令

SDV閥在任何位置接收到關閥命令(24 VDC)后,電磁閥1.4關閥線圈得電動作,此時電磁閥內部路徑切換至回油管路H2。電磁閥1.4的自鎖液壓、ESD電磁閥1.3a和1.3b管路液壓將從電磁閥1.4關閥油路泄放液壓至接口H2,該動作使得導向閥1.5的機械激勵液壓下降并丟失。因導向閥1.5的激勵液壓下降,致使導向閥1.5內部路徑從供壓管路H1切換至回油管路H2,從而觸發SDV閥驅動頭液壓缸9內液壓泄放。

該SDV閥的關閥動作采用彈簧機構為動力,當閥門驅動頭液壓缸內液壓下降時,彈簧機構開始動作,直至SDV閥全關到位。

1.5 收到ESD命令

在安全閥全開到位或開啟過程中的任意位置,若收到ESD關閥命令(即24VDC失電),則ESD電磁閥1.3a和1.3b將立即切換內部油路至初始狀態(如圖1所示)。這將使得導向閥1.5的激勵液壓經ESD電磁閥1.3b、1.3a通過與單向閥1.8連接的回油管路返回至H2接口。因導向閥1.5的激勵液壓丟失,致使導向閥1.5切換內部油路至初始狀態(如圖1所示),從而將SDV閥驅動頭9的液壓缸內液壓經導向閥1.5和針型閥1.7泄放至H2接口,以實現SDV閥關閥動作,直至全關到位。

該SDV閥的ESD電磁閥有失電自鎖功能,當ESD電磁閥重新得電后需要通過手動復位方能正常工作。即ESD電磁閥的24VDC電源恢復后,不會立即改變ESD電磁閥1.3a和1.3b的內部油路,必須再通過手動復位方可改變內部油路狀態。這個功能的目的,是為了杜絕因未得到現場操作人員確認設備,或工藝安全的情況下,自動打開閥門而造成誤動作。

通過現場操作人員對工藝和設備狀態的檢查,以及自動化系統控制人員對ESD命令取消的雙重確認,可有效避免單方面誤操作帶來的風險,這一點在Shell DEP.標準31.36.10.30中也有明確的規定。

2 SDV閥驅動頭控制電路工作原理

圖2顯示的是SDV閥驅動頭的完整控制電路。由于篇幅有限,這里只解釋PST測試回路,這有助于了解上述油路部分講到的內容。分析本電路圖的前提是:閥門控制處于就地狀態,僅考慮PST測試回路。⊕、Θ分別為直流電24V的正、負極,編號相同接線端子為關聯聯接。“RELAY”以下簡稱繼電器,編號不變。

首先,根據電路布置顯示,總接線排1號端子(正)首先聯接至閥門80%限位開關(云圖包圍部分),因限位開關取的是常閉(NC)觸點,所以來自總接線排1號端子的電源(正),通過80%限位開關的常閉觸點,被引至總接線排9號端子。9號端子有“A”、“B”兩路輸出。

此時,總接線排9號端子的電源由“A”電路經3#繼電器的22號腳導通至21號腳,并將電源輸送至總接線排的11號端子。就地PST測試按鈕的14號腳從總接線排的11號端子取電,并在按鈕按下時,經測試按鈕的13號腳送出電源(正)至總接線排12號端子。其主要目的是:用總接線排并聯的12號端子通過“P1”電路激活4#繼電器,使其內部電路通斷狀態發生改變。

同時,總接線排9號端子的電源經“B”電路,將其中一路電源輸送至4#繼電器的24號腳和11號腳。當按下PST測試按鈕時,4#繼電器動作,“B1”電源(正)從4#繼電器的24號、21號腳通過P2電路返回至總接線排12號端子,以實現對繼電器的自鎖功能。與此同時,另一路“B2”電源(正)被輸送至4#繼電器的11號腳,并在繼電器動作后,實現11號與14號腳導通,進而由總接線排13號端子給PST電磁閥1.2提供24VDC電源(正),以實現PST電磁閥1.2動作。

最后,當閥門關閉約20%時,SDV閥的80%限位開關被激活,使得限位開關內常閉(NC)觸點斷開。此時將導致總接線排9號端子失電(“A”、“B”電路失電)、4#繼電器解除自鎖,這將使得PST電磁閥1.2失電。結合上述油路工作原理的分析,SDV閥的PST電磁閥1.2將重新恢復如圖1所示狀態。至此,閥門PST測試結束。

3 結語

通過上述分析,讀者可以清楚地了解到此類SDV閥門的基本工作原理。由于篇幅有限,還有很多細節無法逐一展開,但該閥的核心控制原理已基本概述到位。相信通過本文的分析,可以使從事SDV閥調試、維護的工程師們有一個準確的參考依據,也可據此原理分析、診斷出此類閥門的故障原因,從而制定出有效可行的調試維護方案。