福建三鋼100噸轉爐一次除塵系統半干法改造系統介紹

鄭運興

(中冶東方工程技術有限公司,山東 青島266555)

0 引言

轉爐冶煉是一個在高溫下吹氧脫碳的反應過程,在這個過程中會產生大量的一氧化碳和含鐵粉塵的高溫煤氣,若不經處理直接排放,必定造成環境的極大污染和能源的極大浪費。現在的中國鋼鐵產業面臨著日益嚴峻的資源和環境壓力,必須走節能減排的可持續發展之路。因此對于轉爐一次煙氣的回收和利用對于煉鋼節能減排,減輕環境污染具有很大的現實意義。

1 轉爐一次除塵系統概況及特點

目前常用的轉爐一次除塵系統有以下幾種:

(1)傳統轉爐一次除塵技術(OG濕法),由日本新日鐵公司和川崎重工與20世紀50年代末聯合開發的,寶鋼于1985年引進該種除塵技術,目前全國現有的500多座轉爐中90%以上采用煤氣濕法除塵系統。該系統由兩級可調文氏管喉口,可以控制路口的微差壓和二文的喉口阻損,在煙氣不斷變化的情況下調整阻力分配,從而達到最佳的凈化效果。該種除塵技術已取得了成熟的經驗,成為國內回收轉爐煙氣的主要方法,但該系統也存在著轉爐爐口冒煙現象嚴重、系統阻力大、除塵效果差煤氣回收含塵量超標、運行成本高等問題。

(2)飽和塔文系統(新型OG法),是在傳統OG法的基礎上進行了技術改進,將二文可調喉口改為環縫洗滌器,取消了一文喉口,以飽和器代之。該技術有流程簡潔,除塵效率高,易于控制等優點,但是該技術仍屬于濕法除塵系統,循環水量仍很大。

(3)半干法除塵系統是在濕法系統中利用了蒸發冷卻技術,同時又利用濕法大部分的原工藝流程和主要設備,該系統有高效節水型洗滌塔、環縫文氏管和旋風復合脫水器組成。該系統的優點是系統阻力降低了,除塵效果比濕法有了顯著的提高,循環水量減少50%左右,風機的維修周期延長。

(4)LF干法系統主要包含煙氣冷卻、凈化回收和粉塵壓塊三部分。轉爐產生的高溫煙氣經汽化冷卻煙道后進入蒸發冷卻器,水和蒸汽經頂部水槍混合噴出形成霧狀,高溫煙氣在行進的過程中進行充分的熱交換,達到降溫的目的。經過降溫之后的高溫煙氣進入靜電除塵器進行進一步的凈化和降溫,之后進入煤氣柜回收利用。該系統除塵效率高,不存在二次污染和污水處理,系統阻損小。但是該系統投資高,控制較復雜,對操作維護人員的要求高。

2 福建三鋼原有轉爐一次除塵系統存在的問題

福建三鋼原有轉爐一次除塵系統采用的是傳統的OG濕法除塵系統,即兩文三脫的除塵技術,因投產時間較長,除塵效果較差,轉爐爐口冒煙現象較為嚴重,用水量耗電量均較大,煤氣排放超過國家的排放要求,煤氣回收含塵量超標,不能滿足國家環保及節能減排的要求。為了更好的節能減排使得排放標準達到國家標準,特對轉爐一次除塵的凈化設備進行改造。福建三鋼有兩座100t的轉爐,本次先改造1#轉爐,2#轉爐正常生產,待1#轉爐改造完畢正常投產后再對2#轉爐進行改造。

3 改造方案的確定

改造的目的是提高除塵效果,同時確保投資和運行成本低,用水耗電盡量少,滿足節能減排的要求。根據上文介紹的常用的轉爐一次除塵系統,可供選擇的改造方案有新型OG法,LF干法,半干法。

新型OG法仍屬于濕法除塵系統,耗水量與原系統相差無幾,除塵效果和煤氣回收的質量并不會得到顯著的提高,因而這種改造方案實施起來的現實意義不大。

LF干法是一種新型除塵技術,技術較先進,能源消耗低,勞動工作強度低,運行費用低,除塵效果好,但該種新型的除塵技術初投資高,控制復雜,不穩定,需要有放置靜電除塵器的場地,但現場并沒有可以放置除塵器的場地,根據現場實際情況,這種新型的除塵技術在本次的改造中可行性低。

半干法除塵系統是在原來OG濕法的基礎上進行改進,采用蒸發冷卻技術取代一文,利用了濕法大部分的工藝流程和主要設備,設備布置和占地以及自動控制均與原來的濕法系統相近,現場條件可以滿足設備布置要求,且該系統用水量較少,除塵效果會大大提高,初投資低,有很高的可行性。

經過綜合對比以及根據現場實際情況則半干法的可行性較高,實際操控性較強,改造量少,改造周期短,對生產影響較小,可以解決許多實際問題。

4 改造系統介紹

福建三鋼100噸轉爐一次除塵系統改造采用半干法系統,工藝流程圖見圖1。轉爐的高溫煙氣經汽化冷卻煙道之后進入蒸發冷卻塔進行降溫和粗除塵,經過降溫和粗除塵后的煙氣進入環縫長頸文氏管進行精除塵和二次降溫,之后進入立式復合脫水器進行脫水,經過降溫和除塵之后的煙氣通過管道進入風機,經風機出來之后的煙氣進行回收或排放。

圖1半干法除塵系統工藝流程圖

主要設備

4.1 蒸發冷卻塔

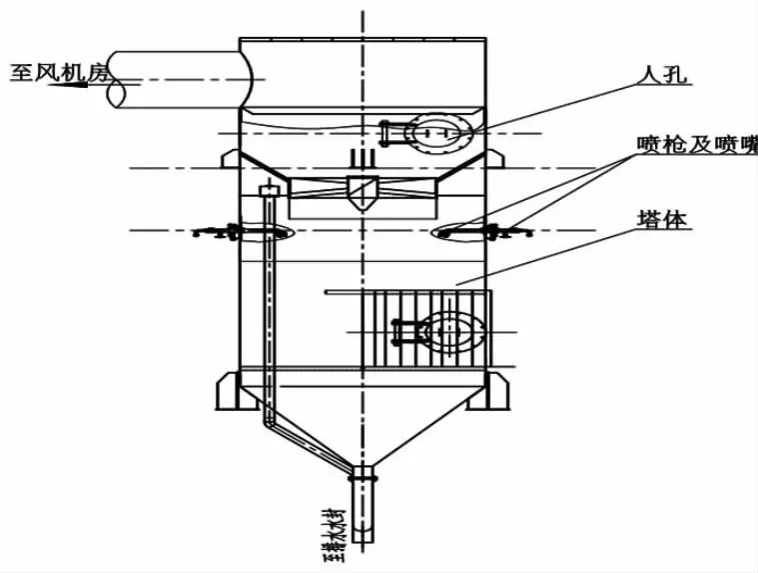

蒸發冷卻塔由塔體、氣水雙相流噴嘴、10把FM水霧噴槍、手孔、人孔等組成,其主要功能是降溫,其次是粗除塵。蒸發冷卻塔外形圖見圖2。氣、水雙相流噴嘴,可確保水滴穩定而充分的霧化。霧化后的水滴遇到高溫煙氣迅速汽化,汽化過程吸收大量的熱,從而讓煙氣溫度迅速降到180~200℃左右,起到降溫作用。為了防止煙氣中含濕量過大導致結露現象,該過程中嚴格控制噴水量和蒸發冷卻塔的出口溫度高于露點溫度,確保蒸發冷卻塔除下的灰塵全部是干灰。為保證泄灰的順暢,在塔體下部設置倉壁振動器。煙氣中的大顆粒粉塵遇到汽化后的水霧,重量增加,落入泄灰裝置,起到粗除塵的作用。

圖2 蒸發冷卻塔外形圖

4.2 環縫長頸文氏管

環縫長頸文氏管是轉爐煤氣凈化系統的核心設備,其主要功能是精除塵和控制爐口處的CO燃燒量,同時也對煙氣進行進一步的降溫。環縫長頸文氏管外形圖見圖3。

圖3 環縫長頸文氏管外形圖

環縫長頸文氏管的關鍵部件是一個圓錐形部件(重坨),通過液壓裝置可以上下調節內部的錐形閥芯與圓錐罩之間形成不同的縫隙,從而控制氣體通過文氏管的流速。內錐與外錐之間的環隙與通過煙氣量在相同的阻力損失下,基本成一次函數關系。環縫開度可以根據冶煉工況,通過喉口自動調節程序給出信號,通過液壓伺服控制系統自動控制。實際使用時,控制煙氣在環隙中的流速在80~140m/s。在重砣內錐的頂部,設有兩個噴嘴進行降溫和沖洗。

該裝置具有除塵效率高,阻力小,維修清洗方便,不易堵塞等特點。

4.3 立式復合脫水器

立式復合脫水器因其具有較高的脫水效率(>99%),在轉爐煙氣凈化系統中也常常作為進入風機前的精脫水設備。由于在脫水器內設置了擋板,使得液滴在器體內的運動拋線大大縮短,液滴落于壁上形成的水膜厚薄適中,則液滴碰撞落下的機會也更多,有助于提高液滴的清除效率。上部設置了3把FM氣霧噴槍,強化脫水效果的同時也可以起到進一步除塵的效果。脫水器具有脫水效率高,設備阻損小,易維護易清理等特點。立式復合脫水器外形圖見圖4。

圖4 立式復合脫水器外形圖

5 改造后運行效果

從開始投產已有四個月時間,總體來說運行效果良好,廠房內無明顯冒煙情況,排放標準滿足國家排放要求,用水量耗電量比之前明顯減少,具有明顯的節能效果。耗水量比原系統減少50%左右,粉塵排放濃度,低于國家排放標準的要求。采用半干法系統對原系統改造之后,能耗降低了,提高了除塵效率,達到了節能減排的效果。

6 結論

目前全國現有的500多座轉爐中90%以上采用煤氣濕法除塵系統,但是這種濕法除塵系統高排放、高能耗、高耗水,已不能滿足國家新的排放標準,因此對于這種轉爐除塵系統的改造將是大部分鋼廠刻不容緩的當務之急。半干法是一種很好的選擇,首先其是在OG濕法的基礎上應用了蒸發冷卻技術,控制系統、設備外形等均與OG濕法基本相同,改造量少,施工周期短,所以采用半干法對原有的OG濕法除塵系統改造其可行性相當高。其次,半干法除塵系統不需要額外的占用場地,可利用原系統中的空間及風機,初投資少。再次,半干法除塵系統耗水量明顯減少,除塵效果明顯得到提高,達到節能減排的目的。所以,半干法系統對原OG濕法進行改造是一種行之有效的方案。

[1]郭紅,程紅艷,陳林權.國內轉爐一次煙氣除塵技術及其發展方向[J].煉鋼,2010(3):1-74.

[2]王永忠,施錦德.轉爐煤氣節能減排的幾種技術措施[J].世界鋼鐵,2009(4):35-40.

[3]韓榮孝.轉爐一次除塵技術發展趨向研討[J].甘肅科技,2012,28(7):73-75.