混合梁斜拉橋鋼箱梁梁上運梁法架設關鍵技術

王道義 (中鐵四局集團有限公司,安徽 合肥 230023)

1 工程背景

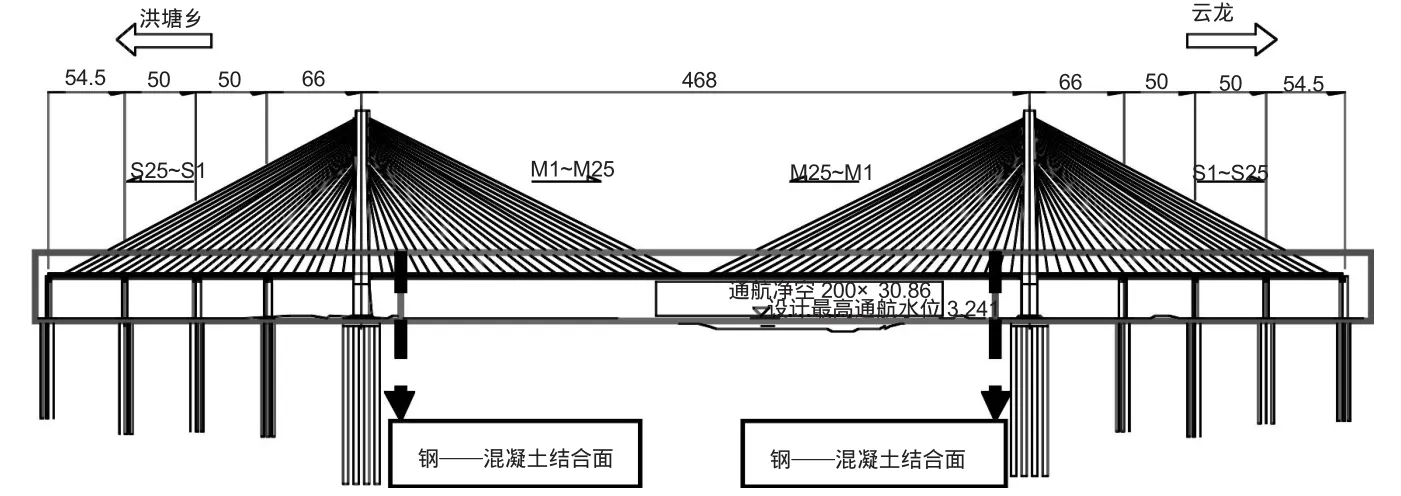

甬江特大橋主橋設計為(54+50+50+66+468+66+50+50+54)m雙塔雙索面鋼箱混合梁鐵路斜拉橋,主跨以468 m一跨過甬江,邊跨設計為混凝土箱梁作為錨固跨,設4個輔助墩,中跨419 m為鋼箱梁,混合梁接頭采用鋼混結合段聯接過渡,結合面在索塔向跨中側24.5 m處。甬江特大橋主橋立面布置圖見圖1。

圖1 甬江特大橋主橋全橋立面布置圖(單位:m)

邊跨混凝土箱梁采用單箱三室等高截面,截面全寬21 m,中心處梁高5 m,中跨鋼箱梁采用帶風嘴的單箱五室截面,截面外形輪廓尺寸與混凝土箱梁相同。順橋向每隔3 m設置一道橫隔板。鋼箱梁為正交異性板結構,由頂板、底板、斜底板、中縱腹板、邊縱腹板及邊板圍封而成。根據受力和剛度過渡要求,鋼箱梁在不同區段采用了不同的板厚,共分6個區,7個梁段類型(鋼-混結合段除外)。鋼箱梁標準節段長9 m,中跨合攏段長4.9 m。全橋共計45個節段鋼箱梁(含合攏段),標準節段最大重量約181.2 t。標準節段鋼箱梁截面詳圖見圖2。

圖2 標準節段鋼箱梁截面詳圖

2 鋼箱梁總體施工方案

節段鋼箱梁單元件在工廠加工,現場胎架采用“5+1”長線法組拼;拼裝合格后,將節段鋼箱梁運輸至主橋橋尾提梁門架下方,通過提梁門架將節段鋼箱梁提升至混凝土箱梁梁面,放置在運梁小車上,由梁面運梁小車運輸節段鋼箱梁至橋面懸臂提梁機中,并由懸臂提梁機完成節段鋼箱梁的起吊、前移、轉體、拼接等過程。節段鋼箱梁拼裝完成后,張拉對應斜拉索,前移懸拼提梁機,進入下一節段施工。重復以上施工步驟,直至鋼梁合攏。

3 主要施工設備介紹

3.1 提梁門架

綜合考慮節段鋼箱梁的結構尺寸及最大吊重,提梁門架設計為(M t 120+120)噸門式起重機,設計起吊重量為240 t,起吊設備主要由2臺10 t卷揚機及2臺150 t天車,卷揚機采用Φ26 m m防旋轉鋼絲繩,12倍率動滑輪組。提升速度0~0.7 m/m i n。

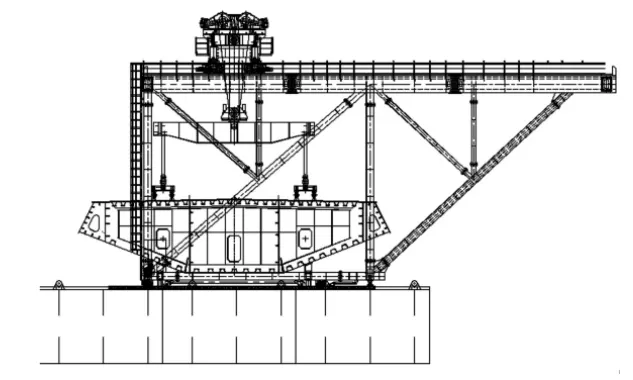

提梁門架主體結構為鋼管立柱+貝雷梁形式,凈空與凈寬滿足鋼梁運輸及提梁需要,4臺200 t輪軌式走行臺車,2臺主動2臺從動設置,組合貝雷梁作為走行桁車,前后桁車間距9.6 m,與鋼梁吊點對應設置,中間設置連接系梁,桁車走行速度0~1 m/m i n。提梁門架布置圖如圖3所示。

3.2 運梁小車

根據鋼梁外形,設計生產D F Y-200輪軌式運梁車,作為鋼箱梁梁上運輸的專用設備。D F Y-200輪軌式運梁車適應200 t以下節段鋼箱梁梁上運輸,主架體尺寸為10 m×7 m,承重梁頂面設計成與鋼梁斜底板一致的坡面,并加橡膠襯墊,該運梁小車結構圖見圖4,運梁車的主要技術標準見表1。

圖3 提梁門架布置圖

圖4 DFY-200輪軌式運梁車結構示意圖

3.3懸臂提梁機

本橋鋼梁架設選用了H M F-200懸拼提梁機,H M F-200懸拼提梁機適應200 t以下節段鋼箱梁吊裝,整機總重約142 t,由主框架、起升系統、縱移系統、可調支撐、附屬結構、液壓及電氣系統等組成,主架體結構呈倒梯形布置,H M F-200懸拼提梁機結構圖見圖5,主要技術參數見表2。

圖5 HMF-200懸拼提梁機結構圖

4 鋼梁架設技術

4.1 施工準備

根據架梁順序,在總拼裝胎架上進行平位預拼裝,采用“5+1”長線法預拼裝,每輪預拼裝5個梁段,每輪次預拼裝后保留一個復位梁段參與下一輪次預拼裝,其他梁段通過船臺小車運至臨時存梁區和噴砂房,進行涂裝作業。修整、表面噴漆、涂裝后,存放至成品梁存放區。

HMF-200懸拼提梁機主要技術參數 表2

在主橋橋尾兩端簡支梁跨拼裝提梁門架,提梁門架基礎分別落在墩身承臺與混凝土主梁橫隔板梁面上,采用鋼管立柱加貝雷梁形式,縱梁上設置走行軌道及臺車,走行橫梁由貝雷片拼裝而成,橫梁上設置2臺天車,提梁門架作為大型設備,在投入使用前需做試吊、試運行試驗,合格后方可投入使用。

節段鋼箱梁在拼裝場檢查驗收合格后,用船臺小車通過運梁軌道橫向運輸至提梁門架下方,準備提梁架設。

對鋼箱梁預拼裝人員進行技術交底,并進行安全教育培訓,使其掌握該橋特點、施工重點、施工步驟等,同時現場技術員應對每個節段鋼梁進行自檢,檢查其結構尺寸、相關技術評定資料、焊縫探傷情況是否符合規范及相關技術標準要求。

4.2 節段鋼箱梁提升

4.2.1 鋼梁吊耳設計

鋼箱梁每個節段的橫隔板處設置臨時吊點,后續施工前吊點兼做懸臂提梁機后錨點。其具體布置見圖6。

圖6 吊點平面布置圖

提升吊點主要由耳板、錨座、加勁板、高強度螺栓結構組成,在鋼箱梁橫隔板及頂板上開孔,利用高強螺栓將錨座固定在橫隔板上,然后在利用高強螺栓將錨座與耳板相連。吊點構造見圖7。

4.2.2 提梁門架吊具設計

吊具主要由扁擔梁、吊環、調節螺桿及銷軸組成,與臨時吊點匹配設計,吊具結構尺寸為1.2 m×6 m,共2個吊具,扁擔梁高700 m m,鋼梁偏心通過調節螺桿調節,吊具吊環與吊點通過銷軸相連,提梁門架卷揚機設置動滑輪與扁擔梁連接,銷軸直徑均為Φ140 m m。吊具構造見圖8。

圖7 吊點構造詳圖

圖8 吊具構造圖

4.2.3 節段提升

將提梁門架吊具與節段鋼箱梁吊點連接,開動提梁門架天車提升節段鋼箱梁至40 m高度(箱梁底高于梁面小車),再開動走行臺車電機,兩臺桁車同步向跨中走行24 m,將節段鋼箱梁放置在混凝土梁面運梁小車上。

圖9 軌距拉桿示意圖

4.3 節段鋼箱梁運輸

在已施工完成的混凝土梁上鋪設運梁軌道,根據運梁小車的設計,軌道軌距為7 m,采用P 60鋼軌,下墊15 c m×15 c m方木作枕木,枕木間距為50 c m。軌道通過軌距拉桿與混凝土梁面擋碴墻連接固定,見圖9。

運梁小車從橋尾提梁門架接梁,通過梁面軌道將節段鋼箱梁運輸至前端懸臂提梁機中。節段鋼箱梁運輸見圖10。

圖10 節段鋼箱梁運輸示意圖

4.4 節段鋼箱梁對位

節段鋼箱梁通過橋面懸臂提梁機提梁、前移、旋轉及對位,其施工步驟如下。

步驟一:運梁小車將節段鋼箱梁從后方運送至懸臂提梁機內,懸臂提梁機起升小車后移至指定位置,連接提梁機吊具與鋼箱梁吊耳,準備提梁(見圖11)。

圖11

步驟二:懸拼提梁機起升小車提升節段鋼箱梁,梁底高于運梁小車后,運載鋼箱梁向前走行至最前端,起升小車適當下落鋼箱梁,使其滿足旋轉空間要求(見圖12)。

圖12

步驟三:開動懸拼提梁機旋轉吊具帶動鋼梁旋轉90度,通過吊具可調絲桿調整鋼梁姿態(見圖13)。

圖13

步驟四:節段鋼箱梁緩慢下落,起升天車后移,完成鋼梁對位(見圖14)。

4.5 節段鋼箱梁拼裝

4.5.1 節段鋼箱梁焊接平臺

鋼箱梁吊裝到位后,在拼縫處設置操作平臺,供節段鋼箱梁與既有梁段焊接及后期涂裝使用。焊接平臺見圖15。

圖14

圖15 焊接平臺構造圖

圖16 鋼箱梁臨時匹配件布置圖

4.5.2 鋼箱梁臨時匹配件設置

鋼箱梁在加工過程中各連接面提前焊接好臨時匹配件,臨時匹配件的布置見圖16。臨時匹配件采用普通角焊縫焊接,質量等級為Ⅱ級,磁粉探傷檢測,探傷比例為100%。

4.5.3 鋼箱梁拼接施工程序

①節段鋼箱梁吊裝到位后,按照腹板→斜底板→頂板→底板的順序檢查接口臨時連接件。臨時連接件連接合格后,按照監理工程師的指令進行對接縫的馬平,馬平時宜先馬平箱口剛性較大的拐角部位(腹板與底板角部、底板與斜底板角部、腹板與頂板角部),然后固定其余部位,采用定位板和火焰矯正的方法進行局部調整,保證對接縫板面錯位不大于1.0 m m。

②初擰頂板U肋和V肋高強螺栓。

③施焊接口環縫,接口環縫的焊接應先焊大環縫(腹板對接焊縫、縱隔板對接焊縫及頂、底板對接焊縫)后焊接縱向焊縫。

鋼箱梁的橋位焊接主要為梁段就位后頂板、邊板、邊中腹板、中縱腹板、底板和斜底板組成的環焊縫的焊接,其余為底板、斜底板U肋嵌補段、腹板板條肋嵌補段焊縫等。為了減少因焊接而產生的附加應力、焊縫殘余應力和邊緣材料局部應力,消除或減少不規則變形,底板、斜底板橫向焊縫從橋軸中心線向兩側對稱施焊;所有腹板(包括邊板)采取從下到上的方向施焊;頂板從兩側向橋軸中心線施焊。

④量配頂板U形肋和V形肋拼接板螺栓孔,并標記一一對應編號。將量配數據及時返加工廠,進行頂板U肋拼接板量配端孔的施鉆。同時組焊底板U形肋、板條肋嵌補段。

⑤組裝頂板U肋和V肋拼接板,并進行高強螺栓初擰。

⑥終擰頂板U形肋和V形肋的拼接板高栓。

⑦每完成一個梁段的安裝后進行箱梁橋軸線測量,測量數據作為下一梁段安裝控制依據。

5 結語

甬江特大橋主橋鋼箱梁有著結構自重大、定位精度要求嚴、跨河作業風險高等特點,對比常規的節段鋼梁通過海上運輸、江面船舶上提升鋼梁、懸拼架設的方法,甬江特大橋在鋼梁架設時另辟蹊徑,采用了鋼梁現場加工,橋尾提梁、梁上運梁架設的方法,有效規避了海上運輸的風險,方案自主性強,環境干擾影響小,省去了海上運輸、吊裝的船舶以及河中棧橋的投入,大大降低了施工成本。梁上運梁法架設技術的運用,有效地解決了鋼箱梁拼裝過程中復雜的技術難題,不但規避了安全風險,而且經濟效益明顯。

[1] 陳開利,余天慶,習剛.混合梁斜拉橋的發展與展望[J].橋梁建設,2005(2).

[2] 周孟波.斜拉橋手冊[M].北京:人民交通出版社,2004.

[3] 陳明憲.斜拉橋建造技術[M].北京:人民交通出版社,2003.

[4] 徐國平,等.混合梁斜拉橋[M].北京:人民交通出版社,2013.

[5] 陳開利,王戒躁,安群慧.舟山桃夭門大橋鋼與混凝土結合段模型試驗研究[J].土木工程學報,2006(3).

[6] 高榮雄.混合梁斜拉橋施工控制技術研究[D].武漢:武漢理工大學,2005.

[7] 徐愛敏,陳衡治,張治成.杭州灣大橋梁上運梁過程仿真分析[J].中國鐵道科學,2005(5).

[8] 馬耕.混凝土寬箱梁橋上運梁過程仿真分析[J].鐵道建筑,2011(1).

[9] 楊培誠,王磊.鄂東長江大橋鋼箱梁安裝施工技術[J].施工技術,2010(S2).

[10] 黃羚,張勇,仇高山.天津海河開啟橋鋼箱梁架設與合攏控制技術[J].橋梁建設,2011(1).

[11] 劉柱,周世清.大跨度鋼箱梁架設施工的監理控制[J].世界橋梁,2011(5).

[12] 薛江偉,周活球.西陵長江大橋鋼箱梁架設技術[J].廣東科技,2006(10).

[13] 沈欣攏.跨鐵路鋼箱梁架設施工技術[J].山西建筑,2009(31).

[14] 戴兵.大跨度鋼箱梁架設施工組織技術淺析[J].河南科技,2004(10).