在線監測診斷皮帶機滾筒傳動裝置振動故障

巴 鑫

(神華烏海能源西來峰煤化公司 內蒙古烏海)

皮帶機在煤礦、港口、碼頭中廣泛采用,皮帶機運行狀態直接影響生產。設備在線監測系統實現設備點檢及重點設備全過程管理,從而克服傳統點檢存在的不足,在提高工作效率和管理水平的同時,為點檢員和設備管理人員提供更多支持。利用在線監測系統獲取的數據能夠迅速查明設備隱患、故障部位和程度,為設備管理方實現有針對性的維修決策提供參考依據,做到維修計劃有的放矢,減少檢修時間,減少設備備品備件的數量,減少資金的占用,提高設備的維修水平。

1.在線監測系統構成

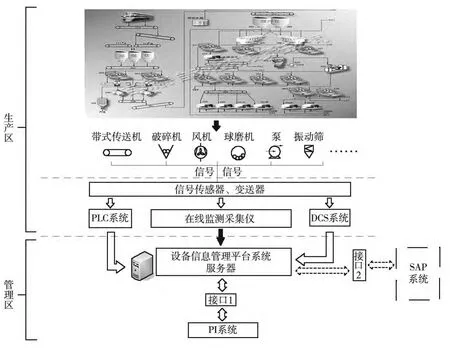

根據皮帶機設備的特點以及皮帶機的功能,設計在線監測系統層級結構如圖1所示。

(1)在線監測采集儀。采用“小神探”在線監測采集儀用于采集振動傳感器拾取到的模擬信號,并作數字化處理(隔直、放大、濾波、模數轉換、積分等),得到有效的振動量和波形,進行一系列的計算判斷是否報警。在采集儀中會存儲最近一段時間連續采集的數據,然后依據既定數據篩選規則,將篩選數據上傳到服務器中。

(2)PLC系統數據獲取。對于原始和變送后信號以及設備過程量信號(工況轉變啟停信號居多),一般通過PLC系統的不同輸出單元給出,必須經過隔離保護傳遞給在線監測數據采集儀,實現有條件采集數據,從而獲得有利于設備狀態評估的有效數據。

(3)DCS數據獲取。對于某些設備的物理量監測信號(如溫度、電流、壓力等)和過程量信號,一般通過DCS的軟件接口給出,必須經過防火墻等隔離保護后,傳遞給設備綜合信息管理平臺系統。完善數據種類,從而有利于設備狀態評估。

圖1 在線監測系統層級圖

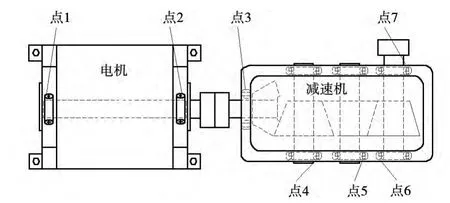

圖2 測點布置示意圖

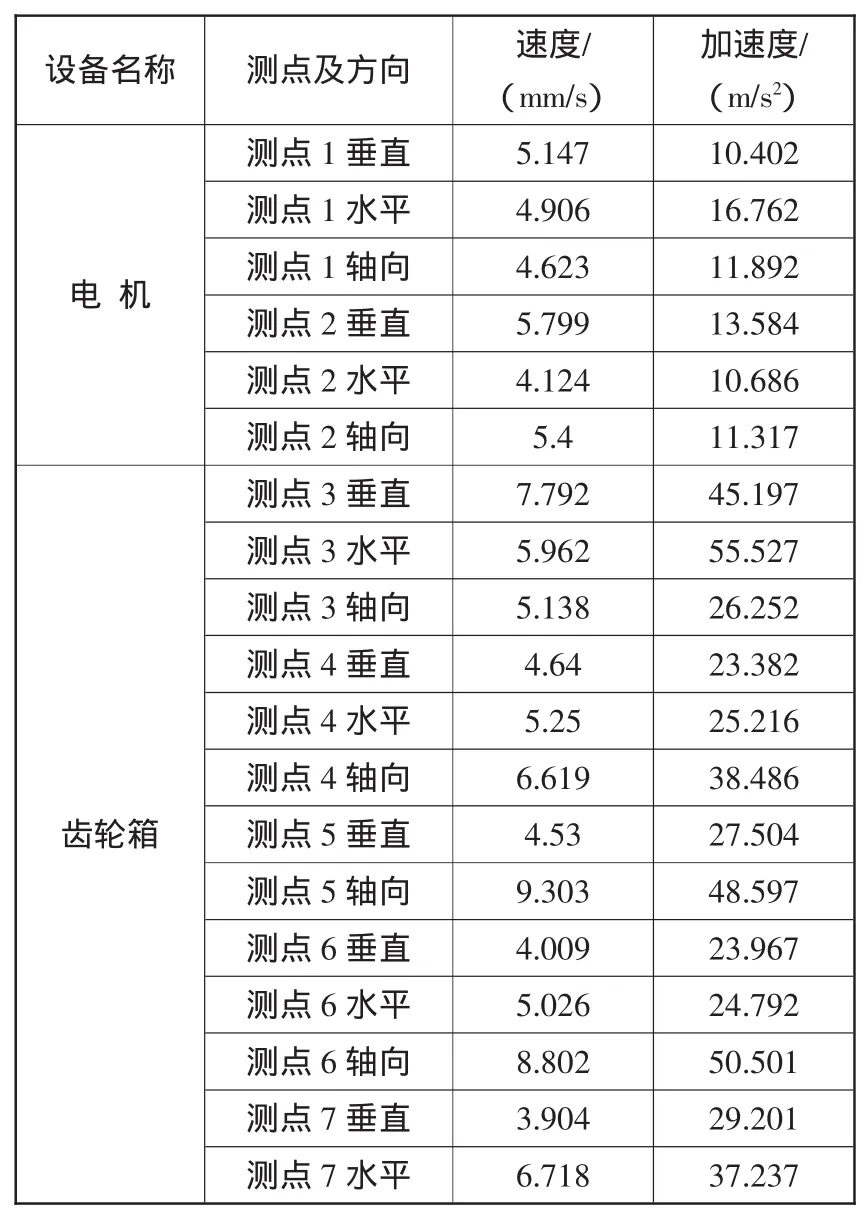

表1 各測點振動值

(4)接口1。將設備綜合信息管理平臺系統中對于設備狀態得出的報警信息(特別是預警信息)傳遞給PI系統(生產信息系統),可被生產運行方或者調度方利用,及時調整運行參數,降低設備超負荷或疲勞使用的風險。

(5)接口2。建立設備綜合信息管理平臺系統與EAM系統的數據交換接口,主要解決設備異常和故障的處理流程。通過觸發EAM產生相應的工單,通知檢修方完成,并將結果反饋到設備綜合信息管理平臺系統中,關閉報警,形成閉環管理。

2.應用實例

對皮帶機滾筒傳動裝置中電機、齒輪箱進行振動測試,各測點布置如圖2所示,所測振動值見表1。測量數值類型為頻譜總振動量,速度頻譜采樣頻率2 000 Hz,加速度采樣頻率5 000 Hz。從測量數據中可以看出,電機兩側軸承座振動速度總量較大,有較大的振動異常存在。齒輪箱測點存在振動速度值超標。

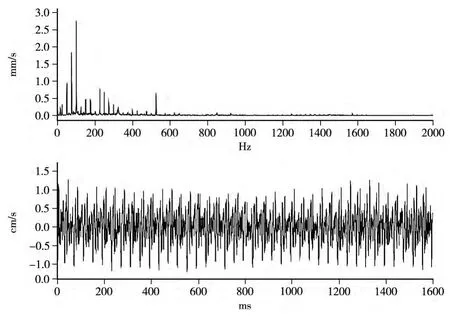

現場振動數據采集電機負荷側水平速度頻譜如圖3所示,可見明顯的電機軸轉頻及其多階倍頻分量,電機軸轉頻的2、3、4倍頻振動分量均較大,且波形形態存在波峰翻倍、規律性重復,伴有低頻調制現象,表明電機與齒輪箱之間聯軸器不對中較嚴重及存在其他異常。

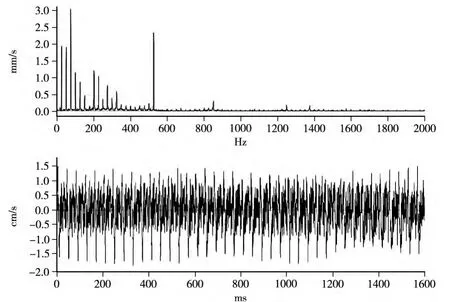

電機負荷側垂直方向振動速度頻譜如圖4所示,可看到除了有不對中的典型頻譜外,525 Hz附近的振動分量較大。對加速度頻譜做進一步分析判斷,在加速度頻譜上,524.186 Hz及其諧波分量突出,并可看到以524.186 Hz為中心頻率,25 Hz(電機軸轉頻)為間隔的邊頻帶出現。認為是相互嚙合的兩個齒輪中可能已經有齒面缺陷早期征兆,即電機軸每旋轉1圈均會在每個齒嚙合處出現該缺陷引起的振動。

圖3 電機負荷側水平方向振動速度頻譜和波形

圖4 電機負荷側垂直方向振動速度頻譜和波形

3.結論

由于電機的兩側軸承座速度振動總量較大,頻譜中以電機的轉頻及其倍頻為主,判斷為對中情況不良;齒輪箱的測點普遍存在速度振動值超標情況,且電機側的水平和垂直方向測點的加速度值以及其他軸的軸向測點加速度值也較大,并有明顯的高頻振動分量存在。判斷為齒面、齒輪嚙合存在間隙。通過對中調整和齒輪箱開蓋檢查并緊固旋轉接觸面,振動值明顯下降,設備恢復正常。

1 張建宇,高立新,崔玲麗等.基于小波變換的軋機振動信號降噪技術研究.振動與沖擊,2007,26(5):71-73

2 張曉彤,徐金梧,楊德斌.大型連軋機傳動齒輪在線故障診斷方法研究.鋼鐵,2001,36(3):5-63