淺談鉆孔灌注樁施工

吳國強

(中鐵建港航局集團路橋工程有限公司,廣東 廣州510000)

0 背景

小岡大橋擴建工程全長1.5Km,位于新會區雙水鎮,起點位于梅岡沙,樁號K3+900,途中跨越潭江水道,終點至勝岡,樁號為K5+400,橋梁沿舊橋位置河流上游單側加寬,新舊橋間隔2.0m,設計采用水下鉆孔灌注樁施工,其中19-26#墩為水中墩,鉆孔樁采用在搭設的鋼平臺上施工。

1 施工準備

(1)合理規劃布置施工便道,保證樁機及其他的施工機械安全就位和沉渣的及時外運,并保證在施工中不互相干擾。

(2)合理布置鉆孔施工的用水、用電設施以及泥漿池、排渣等其他設施,全面滿足施工工作的要求。小岡大橋0#臺~18#墩、27~42#臺施工電纜均埋設至地面以下,19~26#墩施工電纜采用掛設的方式,固定在舊橋靠近線路中心側梁體翼緣板下。

(3)對樁位處的場地進行清表平整工作,必要時進行換填碾壓處理,保證場地地基強度,防止鉆機沉陷。

(4)由項目部測量人員放出樁孔的位置,根據樁位中心拉十字線引出四個護樁,每個方向兩個,并對護樁做好保護工作,防止施工過程中擾動,護樁作為后續工程準確的就位的基準。

2 護筒安裝

2.1 水中樁基礎施工

(1)為了不相互影響鉆孔,埋設與設計要求一致的樁基鋼護筒,分節制作,單節長度為1.8m,單節卷制完成后進行節與節之間的焊接,由3節焊接成長5.4m的鋼護筒串,加工好后運到現場。利用浮吊起吊,將分節護筒接高、下沉。在護筒快要落入河床時,調好垂直度,自然下放切入河床。當鋼護筒下放到河床面后利用雙夾DZ120振動錘振動入巖,直至護筒再無明顯進尺為止,下沉深度與設計施工圖紙一致。為減少護筒下沉阻力,可利用空氣吸泥機輔助下沉。在護筒下沉過程中采取導向槽鋼箍住措施確保護筒垂直度。

(2)護筒就位采用專用導向架,護筒沉放時,按樁位準確地定出位置,在導向架的導向作用下,將鋼護筒慢放就位,然后在鋼護筒頂連接DZ-120型雙夾振動錘振動下沉至粘土層。在施打過程中注意隨時調整鋼護筒的垂直度。鋼護筒頂面標高應與施工平臺一致,確保水頭高度。護筒下沉后應檢查護筒內有無突出物,有無漏水。

(3)單根鋼護筒沉放工藝流程如下:

導向架安裝定位→首節鋼護筒入導向架→測量校核→首節振動下沉→測量校核→第二節接長、焊縫檢驗→第二次振動下沉→移走上導向架→繼續振動下沉到位→防護方案。

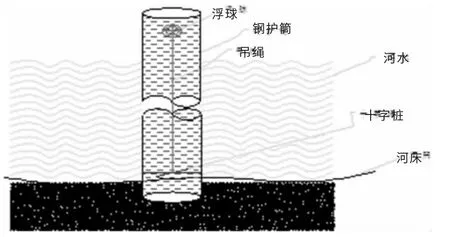

當鋼護筒著河床時,鋼護筒內的水基本處于靜止狀態,可以通過浮球的位置來判斷鋼護筒底口位置是否偏離設計位置。

圖1 浮球法測鋼護筒底面位置及垂直度

(4)護筒采用鋼護筒,采用厚度不小于10mm的鋼板卷制,護筒頂端設15cm寬的鋼板條加勁箍和吊環,護筒內徑比樁徑大20cm為宜,高度不小于2m。

2.2 陸上鋼護筒施工

(1)根據護筒的直徑和埋置深度,在鉆頭安裝擴孔器或用人工開孔,至要求深度后,用樁機的副卷揚機吊勾將護筒吊起慢慢放入孔內。

(2)在護筒就位的過程中,中心偏差通過護樁進行控制。

(3)護筒就位后,應保持護筒頂面高出地面30cm為宜,并用3%左右的灰土或粘土將護筒周圍回填夯實,以防孔口坍塌和地表水流入孔內。

2.3 護筒埋設回填密實后,沿十字護樁進行掛線,在與護筒相交處做好標記,測量出十字交點(鉆孔樁中心)至護筒標記點的距離,并認真填寫護筒偏位記錄。

3 泥漿池設置

3.1 布置原則

泥漿池原則上布置在便道的相對側,陸上樁每兩個墩位設置一處泥漿池(泥漿池包括沉淀池、循環池),泥漿池的排列要整齊、有序,在施工便道跨越線路地段,泥漿池位置可根據現場情況作適當調整。

陸上樁基礎泥漿池采用4個墩位共用一處泥漿池考慮,泥漿池(含沉淀池、循環池)尺寸為12m*4m*1.5m,橋臺位置單獨設置一處泥漿池,尺寸為6m*4m*1.5m。沉淀池與循環池之間預留1m厚隔墻,隔墻頂設置0.5m*0.5m流漿口,開挖時嚴格按要求施工。

3.2 水中樁基礎施工泥漿循環系統

鉆孔過程中,為保證泥漿的正常循環,采用相鄰護筒作為泥漿循環池和儲漿池,泥漿凈化后循環使用,并用泥漿泵進行循環。鉆碴排放至沉淀池,晾曬后運至指定棄碴場,禁止將掘土或泥漿倒入河道中。

水上樁基施工泥漿循環系統見下圖2:

圖2 泥漿循環示意圖

3.3 泥漿池防護

泥漿池旁邊應設置明顯的警示牌和剛性的安全防護措施。泥漿池防護欄設置距泥漿池邊緣不能小于50cm,露出地面凈高120cm,立桿間距為200cm,要求立桿打入深度不少于50cm,在立桿上設置兩道橫桿,橫豎向連接處采用扣件連接固定,并按要求安裝安全網。

3.4 泥漿的排放

為保護環境和文明施工,鉆孔棄碴(廢泥漿)放置到指定地方,不得任意堆砌在施工場地內或直接向河流排放,以避免污染環境。廢泥漿用罐車送到處理場進行處理;鉆碴待沉淀后運到棄土場。

4 沖孔施工

沖孔機具有以下特點:1)自重輕,適合在承載力小的平臺上施工,但成孔速度較慢。2)鉆孔產出的泥漿較多,不利于環保。其操作要點及注意事項如下:

(1)開始沖進時,應適當控制進尺,在施工到護筒下1m后,可根據地質情況調整沖程。如護筒土質松軟發現漏漿時,可提起錘,向孔中倒入粘土,然后使膠泥擠入孔壁堵住漏漿孔隙,泥漿穩定后繼續沖進。

(2)在粘土中沖進,由于泥漿粘性大受阻力也大,易卡錐,用采用小沖程、大泵量、稀泥漿沖進,在沙土或軟土層中沖進時,易坍空孔。控制進尺,輕,低檔速度,大泵量,稠泥漿沖進。

(3)沖進過程中,每進尺2~3m,應檢查鉆孔直徑和豎直度,檢查工具可用圓鋼筋籠(外徑D等于設計樁徑,長度4~6m)吊入孔內,使鋼筋籠中心與沖孔中心重合,如上下各處均無掛阻,則說明沖孔直徑和數值度符合要求。

(4)沖孔完成后,必須檢測孔深、直徑和傾斜度,其中孔徑和孔深必須達到設計要求,要求傾斜度不得大于1%。

5 成孔檢測及清孔

(1)成孔達到設計后,必須核實地質情況并通知監理和設計院相關人員進行地質確認,同時通知現場主管技術人員測量孔深,測繩采用鋼卷尺進行量測。

(2)吊裝鋼筋籠之前采用換漿法進行清孔。清孔應達到以下標準:泥漿比重不大于1.1,含砂率小于2%,黏度控制在18~20s,沉渣厚度達到設計要求:本項目柱樁不大于5cm,摩擦樁不大于10cm。

(3)清孔完成后進行成孔檢測,對樁位進行復測,對孔徑、孔深、傾斜度、沉渣厚度進行檢測,確保成孔后質量達到設計要求。

(4)檢孔器的制作應符合以下要求:

檢孔器采用Φ18鋼筋制作,其外形似鋼筋籠,每2m加一道Φ20加強箍筋,防止在使用過程中發生變形。對于1.0m的樁徑,檢孔器外徑取0.98m,有效段長度為5米。對于1.25m的樁徑,檢孔器的外徑取1.23m,有效長度為6m。

6 灌注水下混凝土

(1)基礎砼按耐久性設計,施工時參考耐久性的相關規定在水泥品種、摻和料的性能指標、骨料特性、外加劑等方面依規定嚴格執行。

(2)采用直升導管法灌注水下砼。導管上設料斗,料斗下設隔水栓。開始時漏斗中儲備足量的砼,其數量要保證在切斷隔水栓首批砼灌注下去后,使導管下口埋入砼中1~3m。之后采用連續快速灌注,混凝土通過導管進入已灌好的混凝土中,并始終保持導管口埋入砼中(控制在2m~6m范圍內)。使灌好的混凝土頂托著上面的泥漿和水逐步上升。為使灌注工作順利進行,應盡量縮短灌注時間,使整個灌注工作在首批砼初凝之前完成。

砼初灌量應由下列公式計算確定:

式中:V——砼初灌量(m3);

D——樁孔直徑(m);

H1——孔底至導管底端間距,取0.35m;

H2——導管首盤料埋置深度(≥1.0m);

d——導管的內徑(0.3m);

h1——樁孔內混凝土達到埋置深度H2時,導管內混凝土柱平衡導管外(或泥漿)壓力所需的高度(m),即h1=HWγW/γC;

HW——井孔內泥漿的深度(m);

γW——井孔內泥漿的重度(kN/m3);

(3)導管壁厚8mm,直徑300mm,中間節長1.6m,底節長4m,為了保證導管搭配,導管上部有1m和0.5m兩種形式,接頭用法蘭盤連接,底節導管下端不得有法蘭盤。導管使用前應試壓,不得漏水。

(4)水下砼的坍落度應采用18~22cm,混凝土由拌合站集中供應,用料斗接料送入導管漏斗。

(5)在砼灌注過程中,現場技術人員應經常測量導管埋入深度,并做好記錄,用來控制拆管長度,并應保證混凝土頂面澆注到樁頂設計高程以上80cm左右,以保證樁頭質量。