重晶石混凝土在橋梁中的應(yīng)用

張大強(qiáng)

(駐馬店市衡達(dá)公路測(cè)試科研咨詢有限公司,河南 駐馬店463000)

重晶石混凝土是一種新型混凝土,其骨料主要為重晶石,重晶石的主要化學(xué)成分為硫酸鋇(BaSO4),它具有自身密度大、硬度低的特點(diǎn),它的化學(xué)性質(zhì)穩(wěn)定,無(wú)磁性和無(wú)毒性,具有吸收X射線和γ射線的性能,最近幾年主要應(yīng)用在醫(yī)院的防輻射隔離墻體和重型機(jī)械的配重。我是在襄陽(yáng)漢江三橋接觸到的重晶石混凝土,工地主要目的是為防止主梁通車后產(chǎn)生的沉陷,提前給主梁施加一個(gè)力,使其產(chǎn)生一定量的撓度,經(jīng)過設(shè)計(jì)院計(jì)算,業(yè)主單位考慮后,給主梁提前配重。要求配重為密度不小于3500kg/m3、強(qiáng)度為C20的混凝土。

我試驗(yàn)室接到任務(wù)后,先后考慮鐵砂混凝土和重晶石混凝土,查閱相關(guān)資料,鐵砂混凝土有成熟的經(jīng)驗(yàn),重晶石混凝土密度大多在2800~3800kg/m3,通過試驗(yàn)認(rèn)證,鐵砂混凝土很容易達(dá)到設(shè)計(jì)要求,但是其成本太高;重晶石混凝土也能達(dá)到設(shè)計(jì)要求,缺點(diǎn)是施工中注意事項(xiàng)多,稍有偏差就有混凝土密度達(dá)不到要求的現(xiàn)象。經(jīng)過項(xiàng)目部考慮并報(bào)業(yè)主單位和監(jiān)理單位批復(fù),確定加強(qiáng)施工現(xiàn)場(chǎng)管控,采用重晶石混凝土進(jìn)行配重。我就在試驗(yàn)室配制重晶石混凝土的心得寫出來(lái),供大家參考。

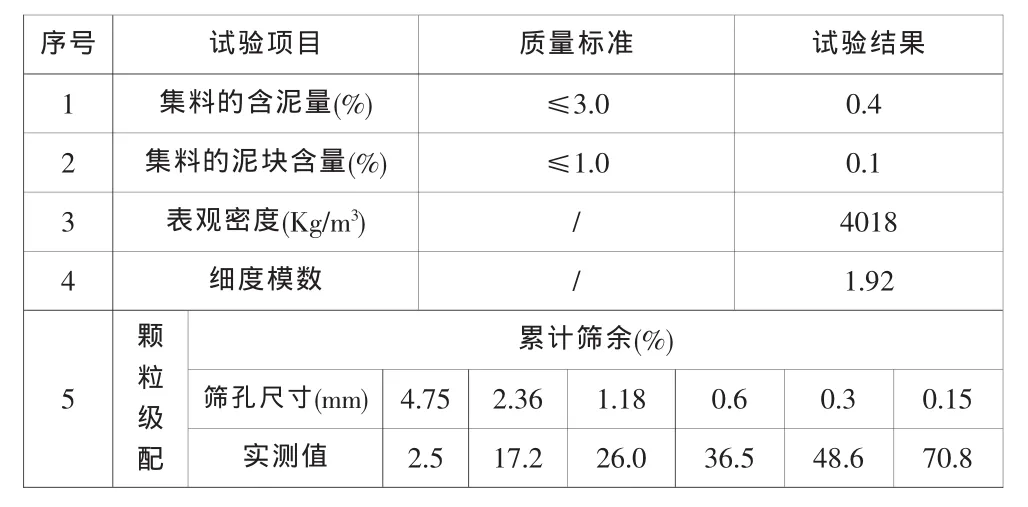

首先確定重晶石和晶石砂的料源,經(jīng)過物資部聯(lián)系,在鄖西羊尾鎮(zhèn)考察重晶石及晶石砂,并采集樣品帶回試驗(yàn)室試驗(yàn),其主要性能指標(biāo)如表1、表2。

表2 鄖西羊尾重晶石砂試驗(yàn)結(jié)果

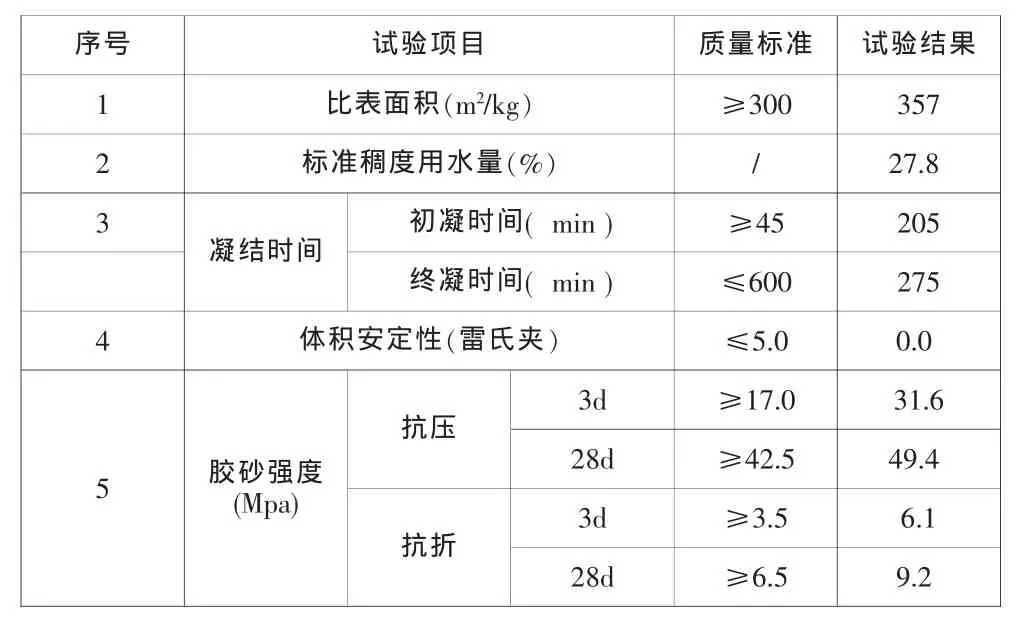

經(jīng)過檢測(cè),重晶石的壓碎值指標(biāo)偏大、晶石砂的細(xì)度偏小,其余各項(xiàng)指標(biāo)均符合橋梁施工規(guī)范,考慮到主要是配重需要,其表觀密度能達(dá)到要求即可。考慮施工方便、節(jié)約成本、原材料就近使用的原則,決定利用拌合站現(xiàn)有襄陽(yáng)華新堡壘P·O42.5水泥,襄陽(yáng)電廠天健公司產(chǎn)I級(jí)粉煤灰,武漢格瑞林SP010—R聚羧酸鹽高性能減水劑。各種材料性能如表3、表 4、表5。

表3 華新堡壘牌水泥P·O42.5試驗(yàn)結(jié)果

表4 襄陽(yáng)電廠天健公司I級(jí)粉煤灰試驗(yàn)結(jié)果

表5 武漢格瑞林SP010-R聚羧酸高性能減水劑試驗(yàn)結(jié)果

確定材料后,進(jìn)行配合比計(jì)算和試配工作:

1)確定混凝土試配強(qiáng)度:已知強(qiáng)度標(biāo)準(zhǔn)值fcu,k=20MPa,取標(biāo)準(zhǔn)差σ=4MPa,所以試配強(qiáng)度 fcu,o=fcu,k+1.645σ=20+1.645×4=26.6MPa。

2)確定水膠比(w/c):已知試配強(qiáng)度f(wàn)cu,o=26.6MPa,水泥強(qiáng)度 fce=rc×fcek=1.05×42.5=44.6MPa (式中:fcek為水泥標(biāo)號(hào)的標(biāo)準(zhǔn)值,rc為水泥標(biāo)號(hào)標(biāo)準(zhǔn)值的富裕系數(shù))。查回歸系數(shù)得:aa=0.46,ab=0.07,由此計(jì)算 w/c=(aa×fce)/(fcu.o+aa×ab×fce)=(0.46×44.6)/(26.6+0.46×0.07×44.6)=0.73,考慮到為改善工作性能摻加一定量的粉煤灰,根據(jù)試配結(jié)果,本試驗(yàn)室水膠比采用0.47。

3)確定初步單位用水量:根據(jù)以前試配結(jié)果和施工經(jīng)驗(yàn)確定每立方砼用水量 mw0,=175kg。

4)確定砂率:查表及規(guī)范規(guī)定基礎(chǔ)上,根據(jù)施工經(jīng)驗(yàn)和實(shí)際選βs=37%。

5) 確定每立方混凝土膠凝材料用量:mc0=mw0/(w/c)=175/0.47=375kg,粉煤灰摻量按膠凝材料用量的15%計(jì)算,則水泥用量為320kg,粉煤灰用量為55kg。

6)外加劑摻量:根據(jù)試配確定為膠凝材料的1.2%。

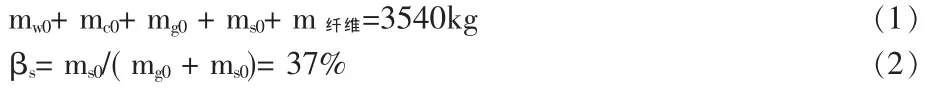

7)計(jì)算每立方混凝土各種材料用量:采用質(zhì)量法

已知 mw0=175kg,mc0=375kg。

由公式1和公式2計(jì)算得出:ms0=1106kg,mg0=1884kg。

按質(zhì)量法計(jì)算得初步配合比:

水泥:粉煤灰:晶石砂:晶石:水:外加劑:

320 : 55 : 1106 :1884:175:4.50

8)調(diào)整工作性,確定基準(zhǔn)配合比

根據(jù)初步配合比稱料試拌,測(cè)得拌合物坍落度205mm,密度為3510kg/m3且和易性好,無(wú)離析。以此配合比為基準(zhǔn)配合比。

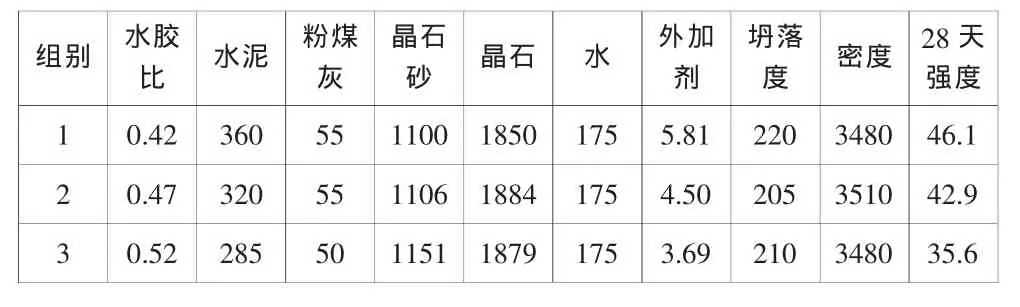

在基準(zhǔn)配比基礎(chǔ)上,水膠比上下各調(diào)整0.05,砂率和粉煤灰摻量適當(dāng)調(diào)整,分別制取混凝土試件,觀察工作性能良好,滿足坍落度要求,其中水膠比為0.52和0.42的混凝土密度均為3480kg/m3。

三組配合比試驗(yàn)數(shù)據(jù)如表6。

表6

根據(jù)試驗(yàn)結(jié)果結(jié)合項(xiàng)目的配制要求和現(xiàn)場(chǎng)施工需要,我試驗(yàn)室選定水膠比為0.47的配合比為理論配合比。經(jīng)過現(xiàn)場(chǎng)生產(chǎn)拌制,檢驗(yàn)后,其密度在3490~3520kg/m3上下浮動(dòng),均符合設(shè)計(jì)要求。

施工中應(yīng)注意的要點(diǎn):

1)因?yàn)橹鼐炷磷陨砻芏却螅栽诎韬匣炷習(xí)r應(yīng)考慮拌合設(shè)備的荷載能力,每盤材料用量按照普通混凝土的60%左右計(jì)量,運(yùn)輸車輛也同樣運(yùn)輸平時(shí)運(yùn)輸方量的60%左右;

2)重晶石混凝土由混凝土運(yùn)輸車運(yùn)至施工現(xiàn)場(chǎng),卸料前攪拌運(yùn)輸車高速旋轉(zhuǎn)1min以上,卸下少許重晶石混凝土檢查是否有離析現(xiàn)象,如果有離析現(xiàn)象,則運(yùn)輸車高速旋轉(zhuǎn)時(shí)間延長(zhǎng),無(wú)離析可進(jìn)行卸料澆筑,輸送泵宜連續(xù)緩慢均勻輸送重晶石混凝土;

3)模板支護(hù)宜比正常支護(hù)的間距短,模板支架立桿間距宜控制在30~40cm之間,以免發(fā)生跑模、垮模現(xiàn)象;

4)每層澆筑厚度不大于40cm,不得過度振搗,避免粗骨料下沉,以免在澆筑過程中產(chǎn)生離析現(xiàn)象。

5)澆筑完成后,要及時(shí)保濕養(yǎng)生,且養(yǎng)護(hù)期不少于7天,確保重晶石混凝土的后期強(qiáng)度,避免產(chǎn)生表面的收縮裂縫。