隧道進口段TBM掘進法施工技術

孫宏軍

(河北路橋集團有限公司,河北 石家莊050011)

0 引言

某隧道位于嶺脊地區,平均海拔為1100~2950m,最高海拔為2 951.6m。山嶺南、北兩側地形切割劇烈,山高坡陡,基巖裸露,溝壑縱橫,地形復雜,植被稀疏,相對高差為800~1200m。隧道左線起訖里程為DK141+590~DK164+042,全長22 452m,為單面上坡,全隧除出口308m 位于曲線上外,其余均位于直線上,左右線間距為36m。本標段TBM開挖起始里程為DK141+911,到達里程為DK155+425,TBM 掘進距離為13 514m,其中,Ⅱ級圍巖4 134m、Ⅲ級圍巖7 398m、Ⅳ級圍巖1 822m、Ⅴ級圍巖160m。

1 隧道進口段TBM法施工方案分析

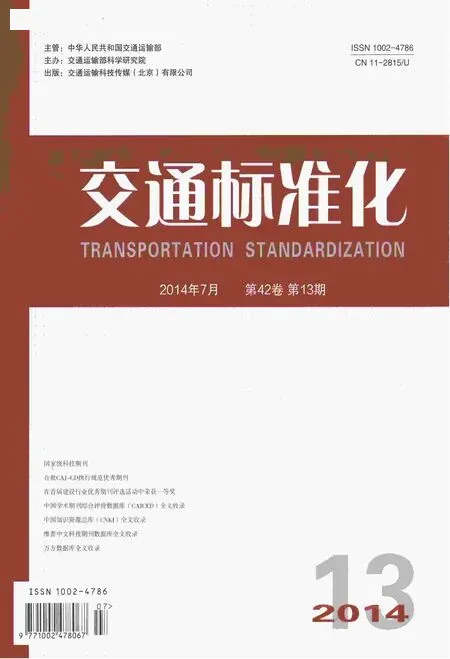

開工進場并完成施工準備工作后,采用鉆爆法通過橫洞開挖TBM 預備洞和出發洞,鉆爆法開挖伯信特隧道出口300m。同時,施工烏蘇通溝大橋基礎、墩身及1~3 號橋墩間箱梁,并填筑TBM組裝場地,修筑TBM 施工臨時設施。TBM 組裝場地填筑到標高后,按TBM 組裝要求進行場地硬化,安裝TBM 組裝用龍門吊車,并完成TBM 組裝機具、工具的準備工作,此時TBM 部件運輸已開始按順序分批進場。大件進場卸車后,即可展開TBM 主機及后配套的組裝。TBM 主機完成組裝即向出發洞步進,后配套逐節組裝和主機連接,全部組裝完成后,進行調試,然后開始始發掘進。TBM 掘進時,采用有軌方式將開挖的石渣運出洞外,利用翻車機翻渣,汽車轉運至棄渣場。因洞外場地狹小,翻車機布置在烏蘇通溝大橋吐魯番臺及1 號墩之間,軌道鋪進伯信特隧道250m。襯砌安排在TBM 掘進后方適時跟進,考慮橫通道及輔助洞室的開挖,襯砌工作面落后TBM 后配套尾部一定距離。襯砌臺車在結構設計時考慮通風管道、水管、高壓電纜的穿行。在襯砌臺車附近,靠近TBM 一側和遠離TBM 一側設置兩付浮放道岔,襯砌臺車下部,設一付浮放道岔,共三付浮放道岔,供運輸列車通行襯砌臺車。TBM 施工段工況如圖1所示。

圖1 TBM施工段工況示意圖

2 TBM掘進施工技術

為了進一步控制本工程的掘進方向,在換步作業中,主操作員根據激光導向系統提供的TBM主機位置數據進行調向作業,完成對主機掘進方向的調整,使TBM 的掘進方向始終處于控制范圍內。結合本工程的地質資料和上一循環掘進情況,選擇合理的掘進模式。TBM 有兩種掘進模式,一種為低速掘進模式,此模式下刀盤轉速為2.7r/min,刀盤轉速低,扭矩大,推進力、撐靴需要的支撐力較低,適合圍巖松軟、穩定性差的地段采用;另一種為高速掘進模式,此模式下刀盤轉速為5.4r/min,刀盤轉速高,扭矩相對較小,推進力、撐靴需要的支撐力較大,適合圍巖整體性、穩定性好的地段采用。

2.1 TBM掘進施工初期支護

初期支護采用噴混凝土、錨桿、鋼筋網、鋼拱架四種方式單獨或聯合組成,具體施工方式視地質條件而定。支護順序和時機與圍巖自穩時間關系密切。若圍巖比較破碎、軟弱、自穩時間較短,應按超前小導管→鋼拱架加鋼筋網→錨桿加鋼筋網→噴射混凝土的順序進行施工。二次襯砌待襯砌臺車到達該位置時進行。

水泥采用普通硅酸鹽水泥,標號不低于425號。砂采用硬質純凈中砂或粗砂,細度模數大于2.5,含水率以5%~7%為宜。石子采用堅硬耐久的碎石或卵石,粒徑不大于1.5cm,級配良好。當使用堿性速凝劑時,不得使用含活性二氧化硅的石料。水中不含影響水泥凝結與硬化的雜質,不得使用污水、pH值小于4的酸性水和含硫酸鹽量超過水量1%(按SO4計)的水。速凝劑根據水泥品種、水灰比等,通過不同的混凝土試驗選擇最佳摻量。要求初凝時間不大于5min,終凝時間不大于10min。

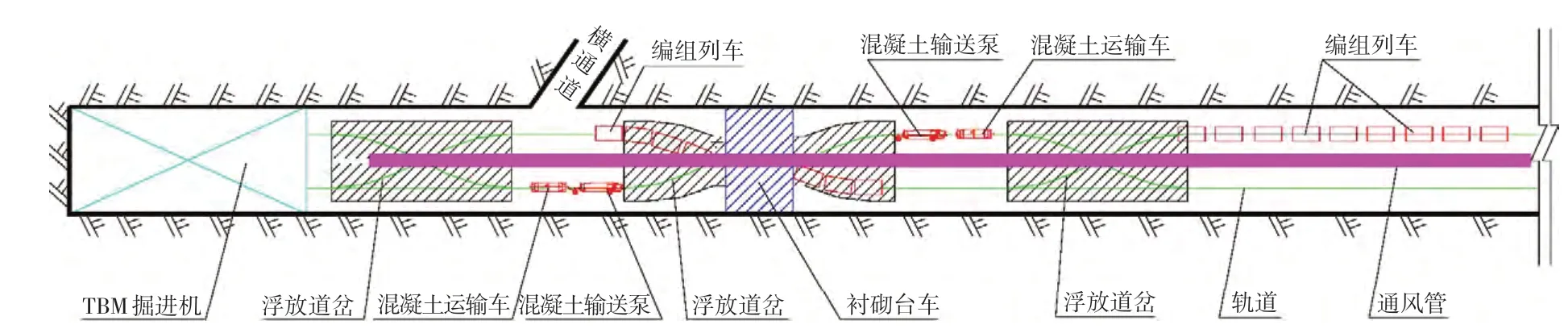

噴射前用水或風沖洗受噴面,設置標志或利用錨桿外露長度以掌握噴混凝土層厚度。檢查機具設備和風、水、電等管線路,并試運行,保證密封性能良好,輸料連續,均勻。空壓機性能應滿足噴射機工作風壓和耗風量的要求。高壓風進入噴射機,必須進行油水分離,以免影響混凝土質量。濕噴混凝土施工流程如圖2所示。

圖2 濕噴混凝土施工工藝流程圖

本工程錨桿支護采用TBM 自帶錨桿鉆機鉆孔,施工工藝和施工方法同鉆爆法施工段砂漿錨桿、中空注漿錨桿。鋼拱架構件自洞外通過運料平板車運至TBM 機尾下部后,通過下部吊機、升降平臺、上部轉運吊機、轉運小車運到刀盤后方的鋼架安裝器處。

2.2 TBM的中段維修

本工程采用獨頭掘進,TBM 掘進距離較長。為保證設備的良好狀態,計劃在掘進至中段(掘進長度約7km處)時,對設備進行一次檢修。檢修洞采用人工弱爆破方法開挖,即TBM 到達該位置后停止掘進并后撤兩個循環的距離,然后由人工在靠近掌子面后部成型的隧道洞壁位置鉆孔,弱爆破將該位置擴挖成檢修洞。最后,TBM 推進至該位置檢修。

2.3 TBM到達

當TBM掘進至距離拆卸洞100m左右時,進行第一次測量。人工復核TBM 位置、姿態及拆卸洞方位,并與激光導向系統提供的數據進行比較,從而給出方向調整數據,指導TBM 主操作人員進行調向作業。當掘進至距離拆卸洞50m時,進行第二次量測,以后每掘進10m 量測一次,直到TBM進入拆卸洞。當TBM 距離拆卸洞室10m 左右時,為防止掘進震動對拆卸洞室及洞室與掘進段連接部位造成破壞,減慢推進速度、降低推進力,并嚴格控制TBM 掘進方向,使其沿隧道設計軸線推進。同時,嚴格控制仰拱塊鋪設偏差。

2.4 TBM拆卸與部件運輸

TBM 拆卸是一項復雜的系統工作,為保證拆卸的順利進行,需做好以下工作:拆卸洞室必須在TBM 到達前一個月完工并組裝好吊機;拆卸所需的風、水、電提前接引至拆卸洞室;提前制訂出詳細可行的拆卸及運輸方案;做好技術培訓,并做好技術交底;提前做好標識牌、標志卡,拆卸下來的零部件標識清楚、準確;做好人、材、物準備工作,步進裝置提前運至拆卸洞;準備好TBM 零部件的存放場地及包裝箱;設立專職安全員并提前培訓,全程監控TBM拆卸的安全作業。

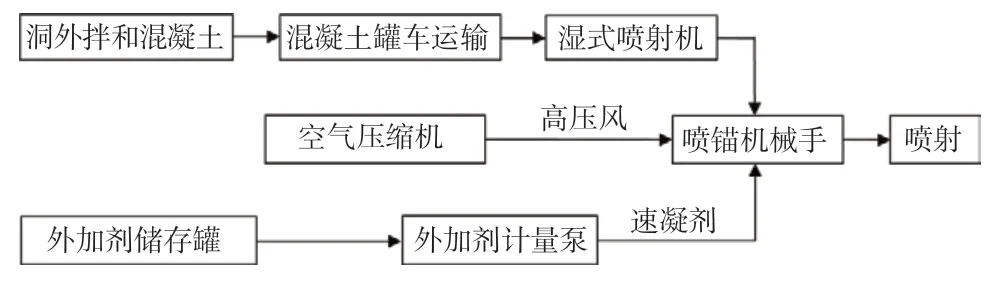

本工程為了能有效地加快TBM拆卸進度、節約時間,TBM拆卸實行三班作業,主機用150t橋吊作業。因拆卸洞內場地不足,故拆卸下來的部件必須隨拆隨運。拆卸后的部件采用汽車通過出口鉆爆法施工段運出洞外。部件運輸狀態如圖3所示。

2.5 TBM出渣

圖3 TBM部件洞內運輸示意圖(單位:mm)

隧道進料及出渣采用四軌雙線、內燃機牽引的有軌運輸方式,軌距為900mm,兩線間距(中—中)為2 080mm。由于TBM 掘進時襯砌同步進行,橫通道、大小避車洞也跟隨施工,因此,運輸方案應同時兼顧所有施工作業。洞內設3付浮放道岔,分別位于襯砌臺車正下方、臺車前方270m處和臺車后方270m 處。洞外設立列車編組區域,鋪設道岔和編組線路。采用混合編組的方法,每一列車由內燃機車牽引10 節20m3渣車配以需要的材料車組成,能滿足掘進一個循環的需求(每掘進循環出渣量為180m3)。列車編組順序為內燃機車→渣車→噴射混凝土罐車→仰拱塊車→材料車→襯砌混凝土罐車,材料車、混凝土罐車根據需要編組。另外,上下班時間還要加掛人車,人車掛在襯砌混凝土罐車后方。編組完畢,由內燃機車頂推進洞,重車由機車牽引出洞至翻車機卸渣。襯砌用料編組在列車最前方一起進洞。

2.6 洞內運輸

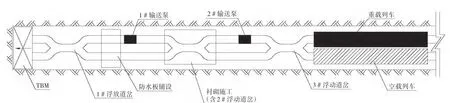

本工程洞內設3付浮放道岔,分別置于襯砌臺車正下方、臺車前方270m 處和臺車后方270m 處。行車時,自1#至3#浮放道岔間只允許通行一列列車。掘進時,空車自3#軌線進洞,在3#、1#浮放道岔處與洞內出來的重車交匯,后繼續沿3#軌線前進至TBM 后配套。重車自4#軌線出洞,在1#、3#浮放道岔處與空車交匯,后繼續沿4#軌線出洞。洞內運輸方案如圖4所示。

圖4 TBM施工洞內運輸方案示意圖

3 結語

本文針對工程隧道獨頭掘進距離長特點,通過對其采取TBM 法掘進施工方法,結合本工程的地質資料和上一循環掘進情況,選擇合理的掘進模式,并系統地介紹掘進施工技術的實施過程,為同類工程提供參考借鑒。

[1] 陳大軍.蘭渝鐵路西秦嶺隧道TBM步進技術[J].隧道建設,2010(2):162-168.

[2] 魏文杰.中天山隧道TBM法掘進同步襯砌施工技術[J].隧道建設,2009(1):68-71.

[3] 徐雙永,蘇睿. 西秦嶺隧道TBM 掘進同步襯砌技術[J].現代隧道技術,2011(2):70-72.

[4] 崔艷. 二次襯砌、輔助洞室開挖與TBM 掘進三同步施工技術[J].建設機械技術與管理,2010(2):71-74.