多通道新型鋼板探傷設備的改造與應用

曹 明,汪 超,崔 強,劉勝斌,呂育棟

(1.南京市鍋爐壓力容器檢驗研究院,江蘇 南京 210061;2.渤海裝備南京巨龍鋼管有限公司,江蘇 南京 210061;3.渤海裝備巨龍鋼管有限公司,河北 青縣 062658)

在大直徑直縫雙面埋弧焊鋼管用鋼板的超聲波自動檢測中,有效地檢測出鋼板內部存在的母材缺陷是保證產品質量的重要工序之一,尤其是對鋼板板邊200 mm內的非分層缺陷,鋼板板邊80 mm內的超標母材分層缺陷以及鋼板中部超標的母材分層缺陷。多通道新型鋼板探傷設備被廣泛應用于鋼板內在缺陷的檢測,是控制焊接鋼管原材料即鋼板質量的重要手段之一,但對上述缺陷難以達到100%檢測。本文通過大量統計分析和研究,提出了對多通道新型鋼板探傷設備進行改造的方案設計,以期提高鋼板缺陷的檢出率,加強鋼板自動探傷的準確性。

1 改造方案設計

1.1 檢測板邊200 mm內的超標母材非分層缺陷

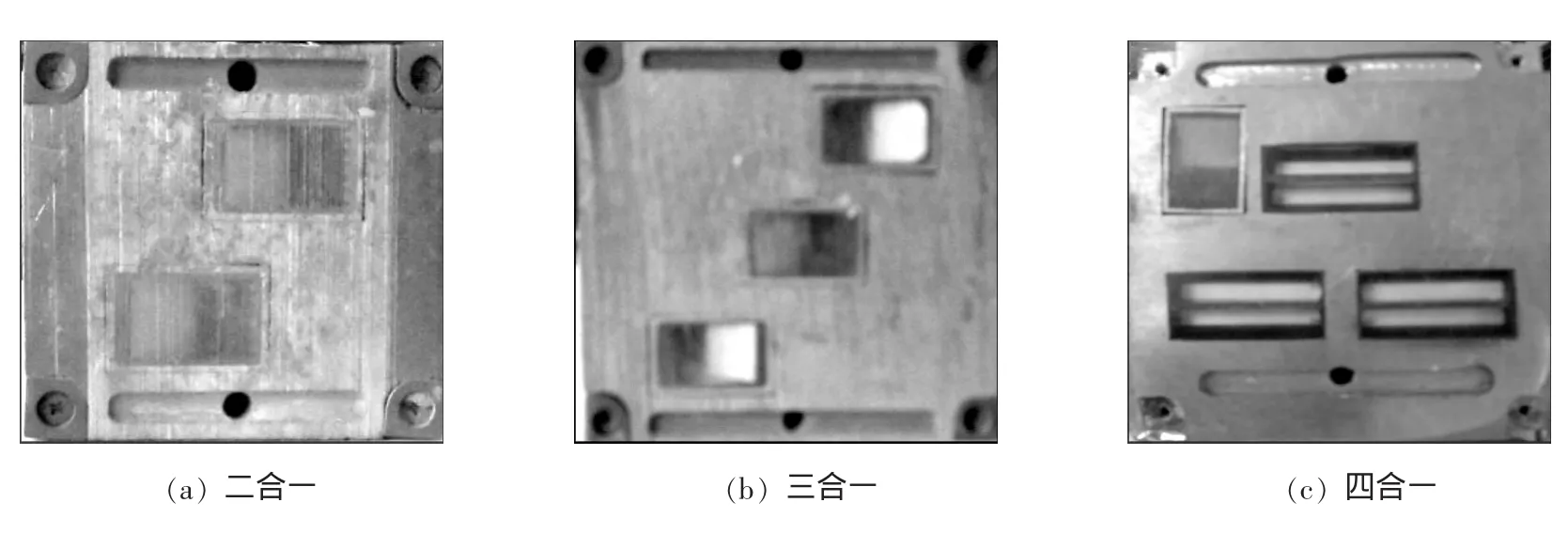

焊接鋼管擴徑前,焊縫兩側常存在裂紋、收縮孔隙和母材夾雜等非分層缺陷,對無損檢測缺陷的判定影響較大。根據這一情況,在檢測鋼板板邊200 mm內的非分層缺陷時,增加了12組斜探頭,鋼板兩側每側各6組,分別為三合一組合斜探頭和二合一組合斜探頭,另有1組斜探頭在四合一組合探頭上。3種形式的組合探頭如圖1所示。同時,對鋼板板邊200 mm內的檢測工藝參數進行調整,檢測時以Φ1.6 mm的豎通孔波高100%檢測作為驗收標準[1-3]。

圖1 組合探頭

1.2 檢測板邊80 mm內的超標母材分層缺陷

焊接鋼管擴徑后,常在焊縫兩邊檢測出母材分層缺陷,導致鋼管報廢或者切除,影響生產效率。以西氣東輸二線管道工程用鋼板和鋼管標準為例,鋼板標準Q/SY GJX 0103—2007《西氣東輸二線管道工程用熱軋鋼板技術條件》規定:對板邊80 mm范圍內的分層進行100%檢測;雙面埋弧焊鋼管使用的鋼板,在板邊不允許存在分層、裂紋、收縮孔隙等影響鋼管使用的缺陷,鋼板縱側兩邊不允許存在擴展到坡口面的分層;鋼板縱側邊25 mm范圍內的分層均視為缺陷,有這種缺陷的鋼板應該切除,直到除去這種分層缺陷為止。鋼管標準Q/SY GJX 0125—2007《西氣東輸二線管道工程用X70直縫埋弧焊管技術條件》規定:鋼管焊縫兩側25 mm范圍內必須進行100%分層檢測,距焊縫兩側25 mm范圍內的分層均視為缺陷,有這種缺陷的鋼板應切除,直到除去這種分層缺陷為止[4-8]。

原多通道鋼板探傷設備無法達到上述標準的要求,因此經改造,將該設備邊探增加2組四合一組合探頭(3個雙晶直探頭、1個斜探頭),鋼板兩邊每邊各1組,以保證對鋼板板邊80 mm范圍內的分層缺陷進行100%檢測。對于鋼板超聲波自動檢測,Q/SY GJX 0103—2007要求采用Ф6 mm平底孔作為校準對比試塊,對比試塊人工缺陷尺寸為:平底孔直徑Ф6+0.350mm,平底孔深度為t/2(t指鋼板厚度)。靜態校準要求以對比試塊上的平底孔產生的信號100%幅度作為設定設備的觸發/報警界限;動態校準要求采用人工或其他方式移動對比試塊或探頭,移動速度應大于或等于正常檢測速度并調節設定靈敏度,使探頭均能檢測出對比試塊人工缺陷,且能觸發報警系統。探傷過程中,組合探頭沿板邊固定不動,在鋼板通過時進行檢測。一般情況下,在鋼板縱邊80 mm范圍內,采用四合一組合探頭均可進行100%探傷。

1.3 鋼板中部探頭探傷的有效區域11.4%覆蓋

以 ASTM A 435/A 435M—1990(R2007)《鋼板超聲直射波檢驗的標準規范》為基礎,在檢測保證100%探傷的前提下,對每個探頭探傷的有效區域均有11.4%的覆蓋。在探頭排布的基礎上,保證探頭之間排布的間距為69 mm,而探頭擺動的距離為50 mm,有兩組探頭前后擺動,保證了探頭有效覆蓋率 11.4%[9-10]。

對于分層缺陷的檢測,探頭間距69 mm,探頭規格30 mm×4 mm×2 mm,掃查擺幅80 mm,邊探數量2組,邊探探頭晶片面積∧160 mm2;由鋼板規格計算主探頭的數量:(板寬-80×2-80)/69。

計算覆蓋面積時,可近似認為單個探頭完成一次振擺周期的振擺軌跡為兩個半圓的累積,如探頭為30 mm×4 mm×2 mm規格F10探頭,根據掃查擺幅80 mm可求得其掃查面積為5 072 mm2;鋼板行進速度為4 m/min,即探頭每秒行進66.7 mm,探頭完成一次振擺周期的時間為3 s,一次振擺周期內行進了200 mm。如生產Ф1 219 mm×18.4 mm規格鋼管時,鋼板寬度為3 740 mm,則探頭數量應為54組(在實際使用過程中,設備前后左右都要多用1個探頭),振擺掃查覆蓋率為11.4%。通過探頭的合理排布,可以保證鋼板中部超標缺陷100%被檢出。

2 現場應用情況

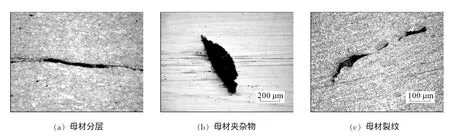

改造后的多通道新型鋼板探傷設備,在鋼板檢測過程中發揮了至關重要的作用。2011年渤海裝備巨龍鋼管南京公司采用改造后的設備,檢測鋼板超過18萬t,檢出缺陷鋼板300 t左右;檢測過程中發現的主要鋼板缺陷如圖2所示。在保證所生產的焊接鋼管沒有受到鋼板缺陷影響的情況下,該公司全年產量超過18萬t,年利潤可觀。

圖2 采用改造后的多通道新型鋼板探傷設備檢測出的主要鋼板缺陷

3 結 論

(1)多通道新型鋼板探傷設備采用了多項專有技術,不僅實現了超聲波檢測結果的A型、B型、C型顯示,而且在進行鋼板超聲波探傷過程中,利用12組斜探頭對鋼板兩邊各200 mm范圍內進行100%橫波探傷;利用2組四合一組合探頭對鋼板板邊80 mm范圍內進行100%縱波探傷;鋼板中部,在保證100%探傷的前提下,對每個探頭探傷的有效區域均有11.4%的覆蓋。

(2)多通道新型鋼板探傷設備的成功應用,可顯著提高焊接鋼管的生產效率,降低鋼管的質量風險,在鋼板軋制質量分析上也具有良好的實用價值。

[1]美國石油學會.API Spec 5L管線鋼管規范[S].44版.北京:石油工業標準化研究所,2008.

[2]中國機械工程學會無損檢測分會.超聲波檢測[M].北京:機械工業出版社,2004.

[3]中國機械工程學會無損檢測分會.超聲波探傷:無損檢測Ⅱ級培訓[M].北京:機械工業出版社,2012.

[4]中國石油天然氣集團公司.SY/T 6234.5—1999石油天然氣工業承壓鋼管無損探傷檢測方法焊接鋼管制造用鋼帶/鋼板分層缺欠的超聲波檢測[S].1999.

[5]中國石油天然氣集團公司.GB/T 9711.1—1997石油天然氣工業輸送鋼管交貨技術條件第1部分:A級鋼管[S].1997.

[6]中國石油天然氣集團公司.GB/T 9711.2—1997石油天然氣工業輸送鋼管交貨技術條件 第2部分:B級鋼管[S].1997.

[7]中國石油管道建設項目經理部.Q/SY GJX 0103—2007西氣東輸二線管道工程用熱軋鋼板技術條件[S].2007.

[8]中國石油管道建設項目經理部.Q/SY GJX 0125—2007西氣東輸二線管道工程用X70直縫埋弧焊管技術條件[S].2007.

[9]中華人民共和國冶金工業部.GB/T 2970—1991中厚鋼板超聲波檢驗方法[S].1991.

[10]美國材料與試驗協會.ASTM A 435/A 435M—1990(R2007)鋼板超聲直射波檢驗的標準規范[S].1990.